轧制工艺对20CrMnTiH钢带状组织影响的热模拟和生产实践

2018-05-25王海峰曹燕光

王海峰, 白 刚, 曹燕光

(1.本钢板材股份有限公司特殊钢厂, 辽宁 本溪 117000; 2.本钢板材股份有限公司产品研究院,辽宁 本溪 117000; 3.钢铁研究总院, 北京 100081)

在经热加工的亚共析钢的显微组织中,因铁素体在被拉长的杂质上优先成核,有时还会出现铁素体和珠光体沿金属的加工变形方向呈层状平行交替分布的条带状组织,这种组织称为带状组织[1]。带状组织包括一次带状组织和二次带状组织,产生一次带状组织的主要原因是枝晶偏析,通过控制连铸水冷可以抑制该带状组织的产生,其他方法很难消除;二次带状组织主要由于在轧后冷却过程中,冷却速度过慢,造成先共析铁素体的生成,从而生成二次带状组织,带状组织使钢的力学性能有一定的方向性,使其横向塑韧性和断面收缩率降低,对硬度的分布也会产生不利的影响,在随后的使用过程中导致工件容易变形等不良后果[2]。目前对齿轮钢的淬透性、非金属夹杂物、显微组织等都提出了越来越高的要求,冶金技术的快速发展,使齿轮钢的淬透性、非金属夹杂物和氧含量的实物质量水平都有了明显的提高,但对带状组织的控制仍属于薄弱环节。所以,目前许多厂家生产的齿轮钢均存在带状组织严重的问题,需进一步研究。

虽然有研究表明在轧制过程中高温段加热可以改善带状组织,但是效果并不明显,而且增加成本,不利于在批量生产中应用[3-4]。高温段加热影响开轧温度,开轧温度是影响终轧温度的直接因素。本文利用Gleeble热模拟试验机,结合现场实际,研究了不同轧制应变速率、不同终轧温度、不同轧后冷速对20CrMnTiH二次带状组织的影响,为实际生产及工艺控制提供试验依据。

1 试验材料及方法

本钢特钢厂轧钢车间使用的是步进梁式加热炉,20CrMnTiH齿轮钢均热温度为1 180℃±20℃,出炉温度为1 180℃±10℃,开轧温度为1 050℃±50℃,从开轧到终轧,温降150~200℃。

试验采用20CrMnTiH热轧态钢棒,化学成分如表1所示。将规格为Ф120 mm×200 mm的热轧棒材经过线切割,并切取其沿轧制方向的棒材测试母材的带状组织。由图1可见,试验用热轧母材存在严重的带状组织,根据GB/T13299,评定级别为4级。

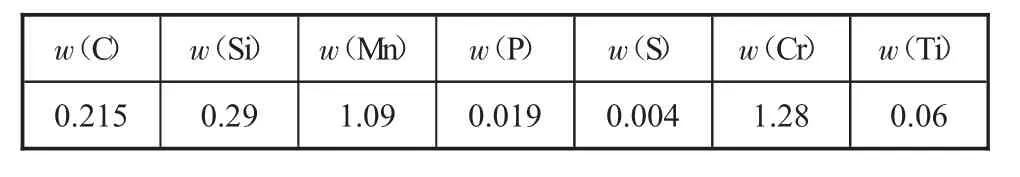

表1 试验用钢化学成分 %

图1 20CrMnTiH热轧棒材带状组织

将Ф120 mm×200 mm的热轧棒材加工成Ф10 mm×120 mm的圆柱试样,用Gleeble热模拟试验机模拟热轧工艺,其方案如图2所示。

图2 Gleeble模拟热轧工艺方案示意图

由图2可见,试验前期,试验工艺方案均为将试样以10℃/s加热至1 200℃,均热120 s;再以5℃/s的速率降低至1 100℃后,均热10 s;在1 100℃开轧。轧制变形量分别为15%、40%、20%,设定轧制应变速率为 0.05s-1、0.1 s-1两组,编号分别为 No.1、No.2;终轧温度分为900℃、920℃、940℃三组,编号分别为Ⅰ、Ⅱ、Ⅲ;轧后冷却速度分为0.2℃/s、0.5℃/s、0.8℃/s,编号分别为 1、2、3,最终均冷却至 550 ℃后空冷。为方便表述,试样编号的统一形式为轧制应变速率(No.1、No.2)-终轧温度(Ⅰ、Ⅱ、Ⅲ)-轧后冷却速度(1、2、3),如 No.1-Ⅰ-1 表示 0.05 s-1应变速率,900℃终轧,轧后冷却速度0.2℃/s。

2 Gleeb热模拟试验结果及分析讨论

2.1 试验结果

将热模拟后的试样按照GB/T 13298要求进行试样准备,经镶样、抛光后,用4%的硝酸酒精溶液侵蚀,采用德国卡尔蔡司Axio Plan2金相显微镜观察试样带状组织,并实测其最大铁素体带宽。

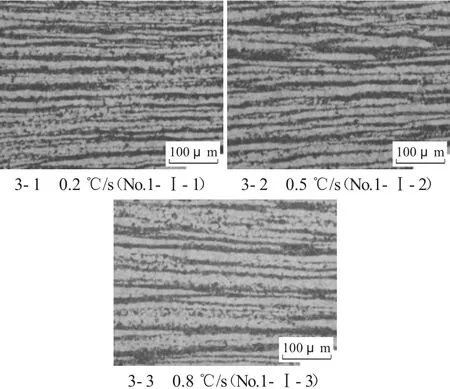

2.1.1 轧制应变速率0.05 s-1、不同终轧温度、不同轧后冷速的带状组织

如图3所示,应变速率0.05s-1、终轧温度900℃、轧后冷速(0.2 ℃/s、0.5 ℃/s、0.8 ℃/s),即试样编号No.1-Ⅰ-1、No.1-Ⅰ-2、No.1-Ⅰ-3 带状组织形貌,其最大铁素体带宽分别为32.5μm、36.3μm、45.0μm。

试样编号 No.1-Ⅱ-1、No.1-Ⅱ-2、No.1-Ⅱ-3,其最大铁素体带宽分别为27.4μm、45.5μm、32.9μm;试样编号 No.1-Ⅲ-1、No.1-Ⅲ-2、No.1-Ⅲ-3,其最大铁素体带宽分别为 43.2 μm、30.7 μm、27.3 μm。

2.1.2 轧制应变速率0.1 s-1、不同终轧温度、不同轧后冷速的带状组织

测试结果为:试样编号No.2-Ⅰ-1、No.2-Ⅰ-2、No.2-Ⅰ-3,其最大铁素体带宽分别为37.3 μm、35.8μm、50.9μm;No.2-Ⅱ-1、No.2-Ⅱ-2、No.2-Ⅱ-3,其最大铁素体带宽分别为32.6μm、45.4μm、42.1μm;No.2-Ⅲ-1、No.2-Ⅲ-2、No.2-Ⅲ-3,其最大铁素体带宽分别为 46.7 μm、34.4 μm、32.6 μm。

图3 应变速率0.05 s-1、终轧温度900℃、轧后冷速0.2℃/s、0.5℃/s、0.8℃/s带状组织形貌及最大铁素体带宽

2.2 结果分析与讨论

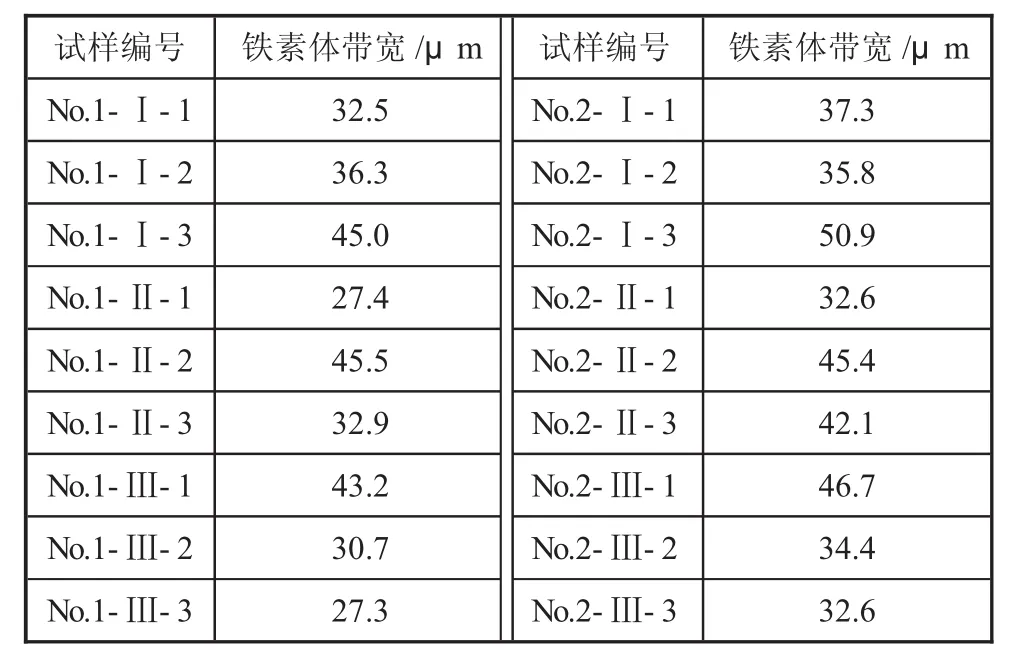

试样全部测试结果如表2所示。由表2可见,试样编号No.1-Ⅲ-3铁素体带宽(27.3μm)最窄,其次为试样编号 No.1-Ⅱ-1(27.4μm)、No.1-Ⅲ-2(30.7μm)。

表2 试验结果

2.2.1 轧制应变速率对带状组织的影响

应变速率是影响热变形组织形貌的重要因素之一,主要包括两个方面:在相同的变形温度下,随着应变速率的增加,奥氏体动态再结晶进行得越充分,晶粒尺寸逐渐减小;应变速率的大小决定了变形后铁素体组织的形貌,随着应变速率的增加,铁素体组织形貌由不连续的岛状分布转变为带状分布。在低应变速率条件下,再结晶奥氏体晶粒长大程度明显,促使带状组织的破碎分离;而在高应变速率条件下,有利于获得细小的奥氏体晶粒尺寸,但奥氏体组织长大程度有限,再结晶后的铁素体呈带状保留下来[5]。

由表2可见,轧制应变速率为0.05 s-1,试样明显比应变速率为0.1 s-1试样铁素体带宽窄。

2.2.2 终轧温度对带状组织的影响

终轧温度对带状组织的影响是复杂的,因为终轧温度对组织的转变和晶粒度等都起着极其重要的作用。这些因素对带状组织起着交互作用。终轧温度越接近临界温度,晶粒越细小,一般要求终轧温度尽可能接近奥氏体开始转变温度[6]。

根据热塑性曲线可将塑性变形过程分为三个温度区,大致范围为:一区(1 300~1 200℃)-韧脆性转变区;二区(1 200~900℃)-奥氏体区,一般为最佳塑性区;三区(900~600℃)-低塑性区。对于含质量分数在0.20%左右的亚共析钢来说,约从750~900℃开始析出铁素体,20CrMnTiH齿轮钢的第三脆性区为 925~700 ℃[6]。

通过上述分析,结合表2的试验结果分析可知,终轧温度920℃试验结果最好,终轧温度940℃次之。但是终轧温度越低,就要求降低初轧开轧温度,从而导致金属变形抗力加大,轧机负荷增高。如果不降低开轧温度,在轧件经过连轧机组时由于变形热较大而使温度升高,控制较低的终轧温度困难较大。若在终轧前等温来控制较低的终轧温度,不但影响产品尺寸公差的稳定,且因主轧线没有待温工位,根本无法实施。综合考虑,终轧温度选择940℃较合适。

2.2.3 轧后冷却速度对带状组织的影响

对于亚共析钢,在完全奥氏体化温度开始进行冷却时,有先共析铁素体生成,如果冷却速度太慢,则生成的铁素体越多,这样在随后的组织转变中就越容易形成带状组织。这是因为钢液在连铸坯冷却凝固过程中以枝状晶的方式长大,在不同时期凝固时,由于选择性结晶,造成晶内核枝晶间的化学成分不均匀,枝晶间富集了较多的碳、铬、锰等合金元素和磷、硫等杂质元素,存在合金元素偏析。连铸坯在变形时枝干和枝晶间被压延而伸长为纤维组织,形成所谓的一次带状组织。由于合金元素的带状偏析,在钢材随后的热处理和热加工后的冷却过程中,将会造成碳元素的条带状偏析,即在固态相变中碳发生不均匀的重新分布,称为二次碳偏析。不同条件区域的相变温度存在着差异,先共析铁素体优先在碳含量低、Ar3高的位置析出,同时向相邻区尚处于奥氏体状态的偏析区内排出碳,进一步造成碳分布的不均匀,这个过程在奥氏体化后的冷却过程中发生,冷却越慢,先共析铁素体转变越充分,碳元素富集区转变为带状珠光体组织,碳元素分布越不均匀,带状组织越严重,表现为先共析铁素体和珠光体交替相间的显微组织带状,直到温度降低到Ar1时,保留到最后的奥氏体转变成珠光体[7]。所以可以通过轧后快速冷却来抑制先共析铁素体的生成,防止碳的扩散,让其快速冷却到珠光体转变区域,然后缓冷形成珠光体组织,这样就避免了二次带状组织的形成。

通过上述论述,20CrMnTiH齿轮钢应选择合适的、较快的轧后冷却速度。北京科技大学孔祥华通过对齿轮钢20CrMnTi两相区(F+A)冷速对带状组织的影响研究试验认为0.5~1.0℃/s是合适的[7]。但是轧后冷却速度也不能过快,尤其是对于小棒钢材(规格≤50 mm)的生产。这是因为:小棒钢材一般均采用轧后穿水的方式来控制冷却,其冷却速度远大于临界冷却速度,钢材的组织转变是在返红时开始进行的。返红温度的高低取决于钢材的冷却程度。冷却强度小,钢材返红很快,返红温度高则铁素体粗大;冷却强度大,钢材返红慢,返红温度低,钢材的组织越细小均匀;冷却强度过大,钢材表面温度难以回升,可能造成钢材冷裂,达不到控制冷却的目的[6]。结合表2的试验结果,试样No.1-Ⅲ-3铁素体带宽也是最窄的。

3 生产实践

根据Gleeble热模拟试验结果,分别试验轧制了Ф80 mm和Ф150 mm棒材各1批次,根据现场实际生产情况,在其他工艺条件不变的前提下,只是轧制应变速率采用0.05 s-1,终轧温度控制940℃±5℃,Ф80 mm规格棒材轧后平均冷却速度1.0℃/s,Ф150 mm规格棒材轧后平均冷却速度0.5℃/s。之后按照标准要求检验两个规格棒材的带状组织,结果显示,两个规格铁素体带宽均不超过33 μm,带状组织级别均在2.0级以下。

4 结论

1)对于20CrMnTiH齿轮钢,在轧制过程中控制合适的轧制应变速率、终轧温度、轧后冷却速度可以减轻带状组织。

2)通过Gleeble热模拟试验研究不同轧制应变速率、不同终轧温度、不同轧后冷却速度对20CrMnTiH齿轮钢带状组织的影响,试验结果显示:轧制应变速率0.05 s-1,终轧温度940℃,轧后冷却速度0.8℃/s时,在18个试样中其铁素体带宽最窄(27.3μm)。

3)通过Gleeble热模拟试验得出的工艺参数指导工业生产,并结合现场实际生产情况,试验了Ф80mm、Ф150mm两个规格,轧制应变速率0.05 s-1,终轧温度控制940℃±5℃,Ф80 mm规格棒材轧后平均冷却速度1.0℃/s,Ф150 mm规格棒材轧后平均冷却速度0.5℃/s,使20CrMnTiH齿轮钢大、小棒材的带状组织级别在2.0级以下,达到了很好的效果。

[1]黑龙江机械制造学校.金属学及热处理:第1版[M].北京:高等教育出版社,1978.

[2]刘成宝,张伟,杜显彬,等.齿轮钢铁素体-珠光体带状组织的研究现状[J].莱钢科技,2011(1):1-4.

[3]朱伟华,王玲玲.低碳合金钢中带状组织的形成机理和消除方法[J].莱钢科技,2007(1):14-22.

[4]陈峰.汽车齿轮钢带状组织和热处理[J].上海钢研,2006(2):44-49.

[5]杨富强.汽车用Fe-Mn-Al系轻质高强钢制备工艺及变形机理研究[D].北京:北京科技大学,2015:50-51.

[6]吕霞,毛建强,范黎明,等.温度制度对齿轮钢带状组织的影响[J].山东冶金,2011,33(4):28.

[7]孔祥华,孙瑞虹,唐晋,等.两相区冷速对齿轮钢20CrMnTiH带状组织的影响[J].材料热处理学报,2012,33(4):93-95.