通过改造提升高炉设备运行稳定性的实践

2018-05-25陈新生

陈新生

(江苏苏钢集团有限公司, 江苏 苏州 215153)

通过改造提升高炉设备运行稳定性的实践

陈新生

(江苏苏钢集团有限公司, 江苏 苏州 215153)

摘要:针对高炉计划外休风,结合设备的特点,对相关故障部位进行改造及更换,有效地避免了类似情况的发生,设备运行稳定,改造效果明显。

关键词:高炉故障; 休风; 设备改造

引 言

江苏苏钢集团有限公司(以下简称“苏钢”)以生产优特钢产品为主,主要装备有一座450 m3高炉(实际炉容507 m3),从国外引进的100吨直流电弧炉、LF炉、VD炉、五机五流合金钢大方坯连铸机以及Ф810 mm棒材轧机,6500 m3/h制氧机等,年生产能力为生铁60万吨、钢120万吨、材70万吨。炼铁高炉主要为电弧炉冶炼提供热装铁水,为棒材加热炉提供高炉煤气。高炉于2007年10月投产,投产后3年内由于施工、设计及设备本身的固有缺陷,多次出现设备故障,高炉被迫慢风、休风作业,难以达到全风长期稳定顺行,既影响了各项技术经济指标的提升,又给电弧炉、棒材的生产带来较大的影响。

2012年1~10月共出现6次设备故障休风,其中钴60料位仪故障、风机房UPS电源线路板老化故障、放散阀控制器电器线路板老化故障等电器设备故障造成3次休风,电器设备的周期性管理、点巡检管理有待于进一步探索。

2013年11月30日3#热风支管出口膨胀器耐材脱落故障休风1次843 min,对热风管道等工艺设备的管理的认识和重视程度需加强。

液压泥炮检修质量、均压放散阀检修质量存在缺陷,导致2次休风,设备检修质量的控制尚有欠缺,需不断总结提高。

针对每一次故障的发生,苏钢炼铁厂组织认真分析,有计划、有步骤地开展创新攻关改造。2014年起实现设备稳定运行,创新改造效果显著。

1 主要创新改造措施

1.1 高炉液压泥炮的改进

液压泥炮是高炉生产的关键设备之一,一旦出现故障就会造成高炉减风、休风,直接影响高炉乃至公司的正常生产。苏钢高炉选用中钢集团西安重机有限公司生产的KD160型同侧液压泥炮,在第一代炉龄使用过程中多次出现泥炮打泥机构泥塞脱落、倒泥严重;泥炮吊挂机构螺栓松动,导致吊炮机构下沉甚至脱落。因此为了保证泥炮的长期可靠运行,必需对泥炮本身存在的缺陷加以改进,尽可能降低泥炮故障率。

泥炮打泥机构泥塞脱落、倒泥严重的原因分析:泥炮打泥机构泥塞与泥缸原设计为间隙配合,液压缸采用活塞杆固定式,在往复运行过程中,受重力作用,液压缸头部向下紧贴泥缸内壁发生摩擦,在长期摩擦作用下,泥塞与泥缸内壁另一侧间隙不断增大,形成泥缸内泄,倒泥量不断增多,当达到一定量时,倒泥排出孔无法及时排出,在此同时受高温和渣铁的作用,炮泥高温烧结变硬。泥塞到头时产生反作用力,当反作用力等合力超出泥塞固定螺栓的联接力时,泥塞出现松动甚至脱落。

针对上述现状,主要采取下述改进措施:①增加泥塞与液压缸筒头部的联接强度,在原设计8只均布M24螺栓联接的基础上,在泥塞与液压缸筒头部的中心部位增加1只M48的防松螺栓联接,提高联接强度。②改变泥塞的结构形式,原设计泥塞材质采用45#钢,结构为整体浇铸式,此材质及结构耐磨性差,无磨损补偿功能。现改为组合式泥塞,在与泥缸壁接触的部位使用2个径向开口、侧面带有一定锥度的膨胀环,膨胀环的材质为锡青铜,实现膨胀环与泥缸壁紧密接触,有效避免了因磨损间隙增大而产生的倒泥现象。

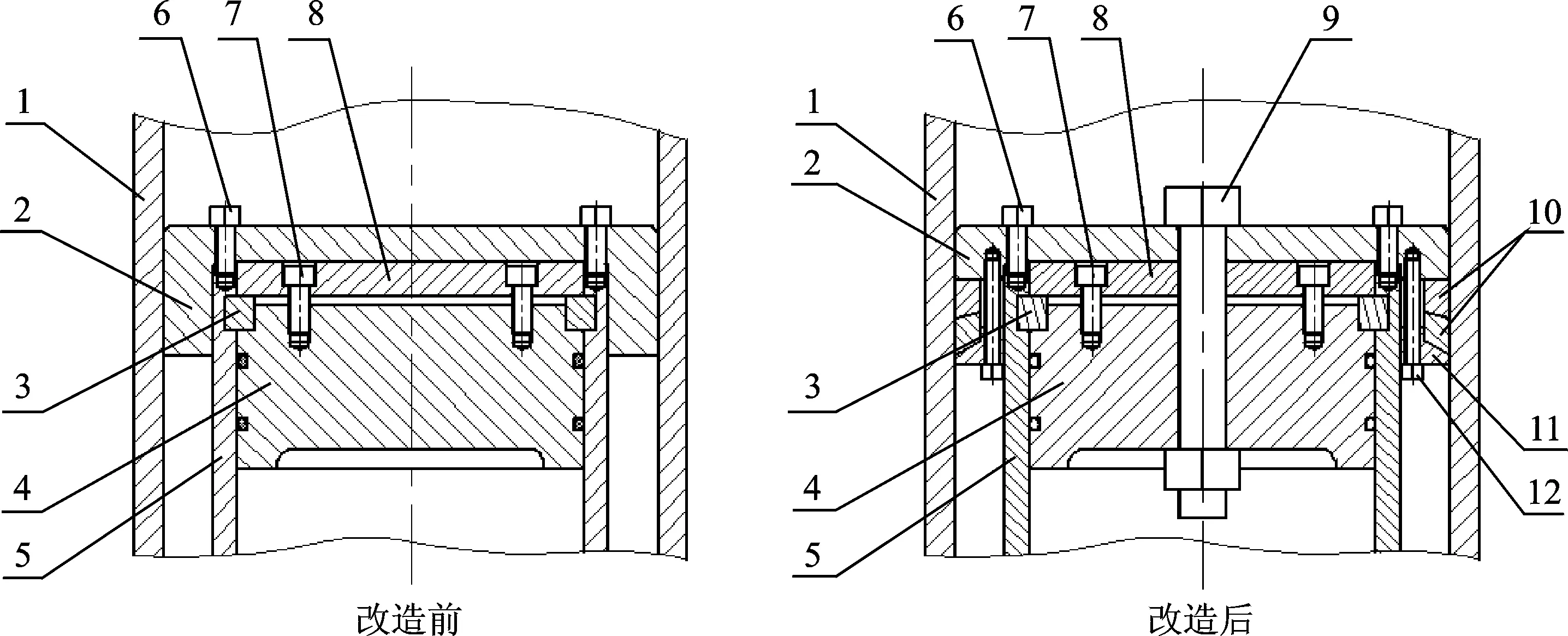

通过改进有效地解决了泥缸内泄跑泥、泥缸脱落的缺陷,达到了延长泥炮打泥机构使用寿命的目的,改造前、后示意图如图1所示。

1.泥缸;2.泥塞;3.内半环;4.油缸盖;5.油缸;6.固定螺栓;7.固定螺栓; 8.衬板;9.防松螺栓;10.膨胀环组;11.压盖;12.紧定螺栓图1 改造前后泥塞结构

1.2 泥炮吊挂机构的改进

泥炮吊挂机构在使用过程中经常出现吊挂螺栓松动,导致吊炮机构下沉甚至脱落等现象,其主要原因是联接强度不足。

采取的措施主要有:①加装防剪切键提高联接强度和精度,增加防剪切的能力。②增大原固定螺栓的直径、长度和精度等级。③在炮身组件吊挂鞍座中心加设防松螺栓,即在吊挂鞍座中心增加了1根M56螺栓,以提高炮身吊挂与燕尾板的联接强度。

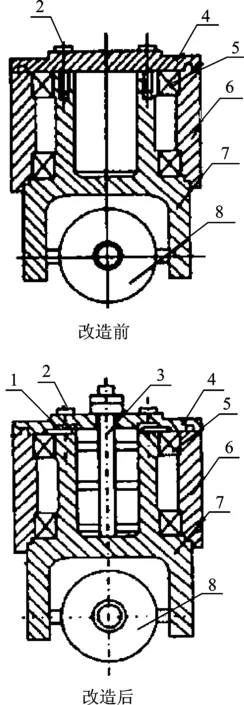

改造前、后对比如图2所示。

1.防剪切键;2.固定螺栓;3.防松螺栓;4.上盖; 5.轴承;6.回转机构;7.鞍座;8.炮身图2 改造前后吊挂机构

2 辅助设备改进措施

2.1 料车钢丝绳增设过渡联接装置

根据定修计划料车钢丝绳的更换周期通常为1年,通常钢丝绳的绳圈与料车平衡装置之间用销轴直接联接。但钢丝绳更换初期由于拉力的作用出现延伸,超过料车上下控制限位调节的范围,在3个月的检修周期内至少需进行1~2次以上的收绳作业,每次需休风1 h以上,对整个公司生产带来较大影响。

为有效避免此类现象的发生,在绳圈与料车平衡装置之间安装了过渡联接装置,过渡联接装置长度以不超出料车上下控制限位调节范围为依据,在生产过程中利用5~10 min的料车等候上料间隙能实现过渡联接装置的顺利拆除。自2011年5月安装至今,未发生由此类问题引起的休风。

2.2 热风炉系统阀门、煤气处理系统阀门增设机械干油润滑装置

450 m3级的高炉热风炉系统的大部分阀门、煤气处理系统的大部分阀门设计选型时通常未考虑使用机械干油润滑装置,但在实际使用过程中由于所处的高温、多尘的工作环境和工艺特点,导致系统阀门经常出现运行卡阻,阀杆、阀座处跑风、跑煤气等现象,严重时需进行无计划休风处理,且每次计划定修休风时需对部分阀门进行更换离线拆检,检修工作量大、费用高,运行的可靠性得不到保证。为此通过增设机械干油润滑装置,根据特点设定给油量、给油周期实施润滑作业,使用效果十分明显,既保证了运行可靠,又降低了检修成本。

2.3 炉顶均压工艺改造

原设计炉顶均压放散系统采用半净煤气,半净煤气直接从重力除尘器出口引入。由于半净煤气灰尘含量为6~10 g/m3,含尘浓度较高,在长期运行过程中导致均压放散阀、均压阀、上密阀、下密阀阀体积灰,密封程度降低,严重时无法正常工作,高炉被迫休风对密封面进行清理。2011年5月利用高炉大修之机对炉顶均压工艺进行改造,炉顶均压放散系统采用净煤气,净煤气从布袋除尘器出口净煤气引入,净煤气灰尘含量小于10 mg/m3,由于粉尘浓度的大幅降低,均压放散阀、均压阀、上密阀、下密阀阀体积灰得到很大程度的改善。自2011年5月运行至今,未发生此类问题引起的设备故障。

2.4 其他相应改造

通过对料车走轮轴承定位方式进行改进,有效地解决了料车走轮行进中脱落的问题;通过对液压泥炮回转液压缸活塞结构的改进并重新选择密封材料,有效地延长了回转液压缸的使用寿命;通过增加下密阀阀板与转轴的联接键的强度与精度,解决了密阀阀板与转轴联接不可靠的问题,有效延长下密阀的使用寿命;通过将重锤式炉顶放散阀改为液动式炉顶放散阀,有效地解决了阀盖、阀座密封严、使用寿命短的问题。

3 结束语

通过创新改造,有效消除了设备存在的故障缺陷,高炉系统设备运行的稳定性得到大幅度提升,设备故障率明显降低,5年来类似的重复故障未再次发生,其中2014年、2016年实现全年设备故障休风率为0。

收稿日期:2018-01-10

作者简介:陈新生(1965—),男,工程师。电话:18625103022;E-mail:chenxs@sugang.com.cn

中图分类号:TF548; TF549