基于Stearns-Noechel模型的双通道环锭数码混色纱颜色预测

2018-05-24贺玉东高卫东杨瑞华

贺玉东, 薛 元, 高卫东, 杨瑞华

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 江南大学 纺织服装学院, 江苏 无锡 214122)

色纺纱是采用染色纤维或原液着色纤维,并将2种以上不同色彩的纤维混合纺制的彩色纱线。一方面,不同色彩的纤维在纱线或织物中经空间混合、叠加形成了独特的立体混色效果,满足了人们追求个性时尚的消费理念;另一方面,由于采用了先染色后纺纱织布的加工模式,减少了排放,缩短了流程,降低了成本[1]。

环锭数码纺纱系统[2-3]是通过对喂入的2根或以上不同色彩的粗纱进行异步牵伸、交互变色、梯度配比、加捻混合在线改变纱线中2种色纤维的比例,实现了纺纱与混色的一体化。理论上,环锭数码纺纱可一步法将三基色纤维以任意比例混合纺制成全色谱混色纱,为此需要建立与环锭数码纺纱相适用的颜色预测模型,构建新的测配色系统及颜色管理系统。

本文以Stearns-Noechel模型为基础,通过对混色纱实测色与预测色的分析比较,对该模型进行修正与优化,并在此基础上提出一种可有效地提高该经验模型预测精度的方法。

1 双通道数码纺生产混色纱原理

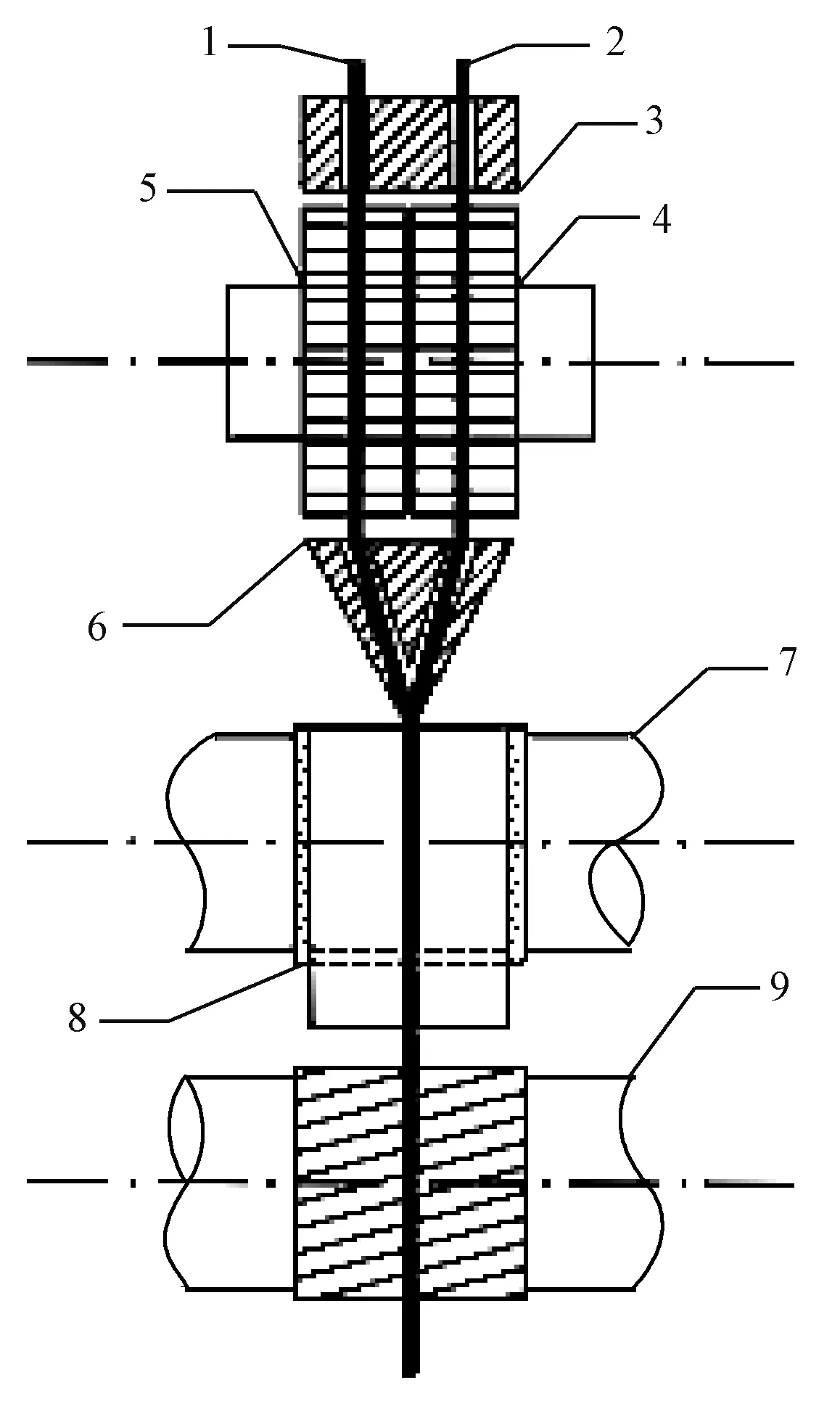

双通道数码纺纱系统如图1所示。通过伺服电动机独立驱动前、中及双后罗拉速度进而调控各通道牵伸比,由双通道喂入的不同粗纱控制不同通道粗纱的颜色或不同颜色粗纱的纤维喂入量,改变其混纺比进而改变所制备纱线的颜色,从而实现纺纱成型与纱线配色的同步进行,使得环锭数码细纱机具备了纺纱与配色双重功能。

1—粗纱1; 2—粗纱2; 3—喇叭口; 4—后罗拉1; 5—后罗拉2; 6—集合器; 7—中罗拉; 8—皮圈; 9—前罗拉。图1 环锭数码细纱机牵伸机构示意图Fig.1 Schematic diagram of digital ring spinning machine

2 实 验

2.1 混色纱的制备

实验原料采用品红色(M)、黄色(Y)、青色(C)精梳纯棉粗纱,粗纱定量为4.5 g/(10 m);纺纱设备为JWF1551型环锭数码细纱机;成纱线密度为19.43 tex,锭子转速为12 000 r/min,捻度为726捻/m。

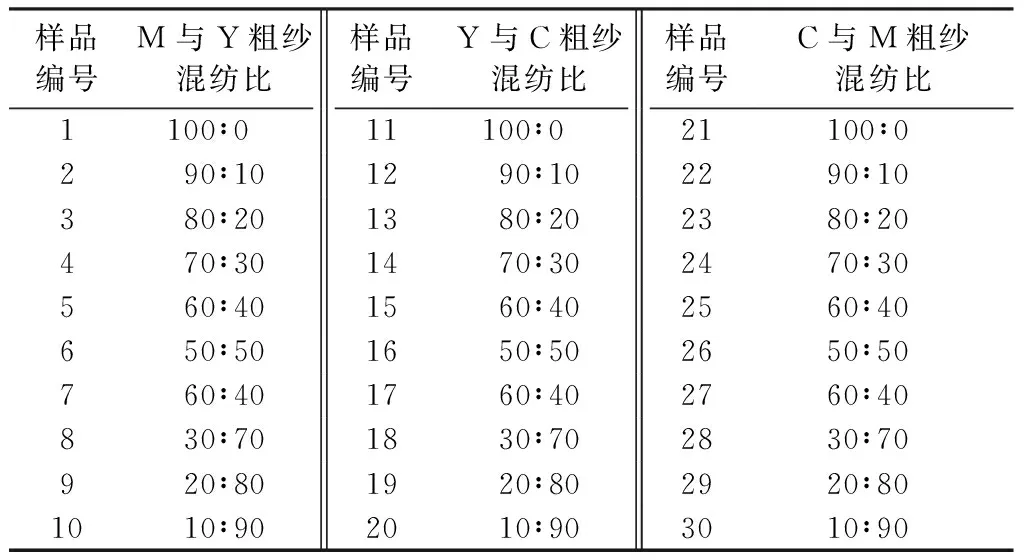

混色方案如表1所示,采用M-Y、Y-C、C-M 3种粗纱组合方式进行双色混色纱制备,混纺比按10%梯度递减(或递增)。

表1 混色方案

2.2 双色混色纱的结构及外观形态

双通道混色纱的颜色形成主要通过不同颜色纤维在纱线上的周期性分布,使得不同组分色纤维形成的色彩呈多样化和周期性变换,如采用三色纤维M-Y、Y-C、C-M的组合方式进行混色纺纱,经各通道独立牵伸并由前罗拉输出的2根须条互相包绕捻合形成类似股线的结构。色纤维按照进入加捻区时的排列顺序相互捻合成纱并在纱线外观形成双色纤维依次排列的等距螺旋线。图2示出采用VHX-5000型超景深三维显微镜图像拼接技术观测的部分混色纱外观形态。

图2 双色混色纱外观形态Fig.2 Appearance of two-color melange yarn

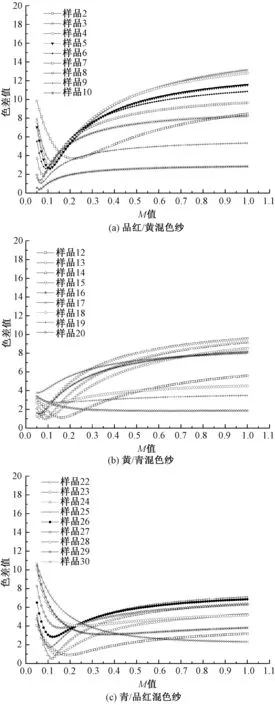

2.3 反射率测定

采用Datacolor 650分光光度计测定反射率,在D65光源、10°标准观察视角下,测试孔径为30 mm,光源波长范围为380~700 nm,取样间隔为10 nm。为提高测试精度,将纱线织成平纹织物再折叠到一定厚度,以避免光线透过造成的实验误差;测量时,随机选择样本表面的36个部位测试反射率并取其平均值,其波长对应的反射率如图3所示。

图3 纱线反射率曲线Fig.3 Reflectance curves of yarn. (a) Magenta and yellow melange yarn; (b) Yellow and cyan melange yarn; (c) Cyan and magenta melange yarn

3 模型参数的确定与优化

3.1 Stearns-Noechel模型

Stearns和Noechel[4]在Duntle[5]假定纤维混色样品在某1波长下的总反射率应该等于组成混色样的各单色纤维反射率与其混配比乘积的累加的基础上,通过设计黑、白羊毛混合实验来探索混色样的反射率与单色羊毛纤维的反射率的关系发现,混色样品的光谱反射率处在组成纤维光谱反射率之间,且与组成原纤维光谱反射率的质量百分比加权是不相同的,提出了一种以附加方程式为准则的新预测方法。即在假定式(1)成立的情况下,提出经验式(2)。

(1)

(2)

式中:f[R(λ)]为Stearns-Noechel模型经验式;M为常数,由实验确定;Rblend(λ)为波长为λ时的混色样的反射率;Ri(λ)为波长为λ单色纤维比例为i时的反射率;xi为单色纤维所占的比例。

Stearns和Noechel对黑、白羊毛混色研究后得出:模型参数M为0.15时,实验效果最佳;Philips以棉为原料,提出常数M为0.109时,对于任何棉纤维的混合都应该是有效的[6]。

3.2 M值的确定

Stearn-Noechel模型的建立很大程度上解决了纤维混合后样品颜色预测困难的问题,但缺陷是一旦用于羊毛以外的纤维混合时,常数M值需要通过实验来确定。经典算法中,已知几种不同比例和颜色的纤维混合成纱,通过保证拟合光谱反射率与实际光谱反射率之间的面积最小,实现拟合反射率与仪器测量反射率达到最大程度的接近以保证模型的拟合程度,得出最优M值。本文用色差间接表示二者的接近程度,色差越小,拟合程度越高,模型就越好,即色差最小时对应的M值为最优M值。

纺织行业中常用GB/T 8424.3—2001《纺织品 色牢度试验 色差计算》来计算实测样本与预测样本间的色差来评价纤维间的混色效果,根据不同色纤维的光谱反射率和质量配比可求出样本的三刺激值X、Y、Z,其计算式如式(3)所示。

(3)

在此基础上可按式(4)计算样本的色差ΔEab。

(4)

式中:下角标sp表示样品,std表示标准样;CIE1976L*a*b*表色系统中,L*表示明度,a*表示红绿坐标,b*表示黄蓝坐标。X0、Y0、Z0为D65光源、10°视场下的理想白色物体的三刺激值,X0=94.852,Y0=100,Z0=107.381。

对于不符合该数值的极深颜色,应用上式会引起CIE色空间的畸变,造成很大误差,为解决这个问题,CIE通过大量实验提出X/X0、Y/Y0、Z/Z0中3项比值均不大于0.008 856,则使用修正式(5)。

(5)

由于计算繁琐,样本量大,故采用MatLab编程方式求解[7-8]。对于不同颜色棉纤维混色,颜色工作者推荐的M值取值范围在0~1之间,故设定M取值范围为0~1,梯度为0.01,在式(1)、(2)的基础上计算出色差,所有混色纱样本色差与M值的关系如图4所示。可知,不同样品的色差随M值的增大呈现出先减小后增大的趋势。且M值在0.05~0.3之间,不同颜色、比例的混纺纱的色差能取到较小范围,为提高样品的色差精度和M值的具体范围,则需对该区间内的M值进行优化,优化梯度为0.001,所有样品色差均值与M值的关系如图5所示。通过对M值取值范围的优化,可较为精确地得出色差均值最小时,M值为0.093,此时对应的最小色差为1.80。

图4 色差与M值的关系Fig.4 Relationship between color difference and M value. (a) Magenta and yellow melange yarn; (b) Yellow and cyan melange yarn; (c) Cyan and magenta melange yarn

图5 优化后色差与M值的关系Fig.5 Relationship between color difference and M value after optimizing

3.3 M值与混纺比的关系

对于图4中不同颜色、不同混纺比制备的纱线计算出的色差不同,导致最优M值也不一样,表明M值可能与混色纤维的成分有较大关系,因为不同成分、颜色的纤维分布差异可影响光的散射,从而产生色差。为研究混色纱最优M值与混纺比间的关系,以青色纤维所占混色纱的比例为基准,分别测得每个比例下的品红-青混色纱和黄-青混色纱的最优M值,混纺纱的最优M值与青色纤维的比例关系如图6所示。

图6 混色纱最优M值随青色纤维比例的变化Fig.6 Optimum M value of melange yarn with proportion of cyan fiber

由图6可知,随着混色纱中青色纤维所占比例的增加,最优M值呈先减小后增加的趋势,即随着青色纤维含量增加,混色纱的色差逐渐减小而后逐渐增大。由于在纱线形成过程中,当某种纤维所占比例较小时,在牵伸过程中,纤维的不均匀转移导致在纱线各片段中分布的不均匀,造成混色纱片段间色泽、色光的不一致,进而导致色差较大;2种纤维所占的比例相差不大时,可弱化纤维的不均匀转移带来的影响,在纱线中2种纤维可实现较为均匀分布,产生色差较小,因此,在制备2种纤维成分差距较大的混色纱时,其纺纱工艺与相应的模型还需进一步优化,以减小色差。

3.4 M值与波长的关系

混色纱的颜色主要是由不同的纤维颜色经空间混合再被视觉神经感知的视觉色彩。人眼对色彩的感知主要源于有色纤维反射出波长变化,一般认为纤维选择性吸收和散射的光通量与光的波长有关,那么M值也可能与波长有关,文献[9-10]中提出棉纤维在条子混色中,模型参数M与波长之间存在一定的线性关系,但在细纱工序中混色是否存在类似的关系呢?已知各单色纯纺纱与混色纱线的波长,假定混色纱的波长与预测样的波长相等,利用式(1)、(2)可反推算出M值,得出所有样本在可见光范围内的每个波长(λ=380~700 nm,Δλ=10 nm)下的M值,其分布状况如图7所示。

图7 不同波长下的M值分布图Fig.7 Scatter dot graph of M value under different wavelengths

由图7可知,不同波长范围下,模型参数M的取值范围主要在0.05~0.2之间,这与经典算法中M的取值相吻合,且总体上M值随波长的增加呈现出增大的趋势,波长超过550 nm时,M值的分布出现稍微离散状况,因此假定该纺纱系统下M值与波长存在一定的线性关系,求得不同波长下M值的均值,采用SAS统计分析软件进行线性回归模拟,拟合出M值与波长的一元线性回归方程见式(7)。

M=0.001(0.174 9λ+19.75)

(7)

式中:一元线性回归分析中P值为0.077 6,可认为M值与波长线性相关的可能性为92.24%,即表明M值与波长有较好的线性关系。

3.5 M值的优化

通过对M值的探究,利用经典算法计算出模型参数M,记作模型1(M1=0.093);由波长与M值关系得出模型2(M2=0.001(0.174 9λ+19.45));Stearns和Noechel对黑白两色羊毛混色研究后,推荐常数为0.15,记作模型3(M3=0.15);Philips在Stearns-Noechel模型基础上对棉纤维混色优化,提出常数为0.109时适用于棉纤维的混合,记作模型4(M4=0.109)。以下根据M值与波长的相关性和匹配精度来对模型参数进行优化,以探讨Stearns-Noechel模型在该纺纱系统下的适用性,如表2所示不同模型下所有样品色差值的统计结果。

表2 不同配色模型色差结果Tab.2 CIELab color difference between different model

由表2可知,4个模型对应的所有样品平均色差大小依次为:模型3、模型4、模型1、模型2,模型3中M的取值源于对羊毛纤维的测试结果,由于不同纺织纤维材料在抱合状态下所呈现的疏密情况不同,这种微妙的疏密状态是因为受样品测量时分光光度计的影响,因此测试出的M值不一定适用于棉纤维,但是可作为大概的描述或者给不同颜色纤维混色提供初步的预测。

经典算法下,由Philips推荐的模型参数M4及色差与模型1相比发现,2种方案的结果非常相似,其色差梯度占比随M值的变化相差不大,由于经典算法中M值是用纤维混合后的样品颜色色差均值来表示,其可能与粗纱颜色和混色样样品数有关,使得存在差异,且由图4可知,M值可能是个不宽泛的范围值,但在色差范围内,模型1较之模型4模拟程度较好,各等级的色差占比相比有了明显增加。

根据常数M与波长的线性关系推测得出的新模型2,代替Stearns-Noechel模型中原常数,得出新公式为

(8)

在此新模型中,其色差ΔE≤3的占比高达92.31%,表明较之其他模型,更适合纺纱工序进行纤维混色的颜色预测,利用该模型可大大提高纤维混配色的精度。

4 结 论

在对环锭数码纺纱系统的研究基础上,选用Stearns-Noechel模型对不同色纤维混合制备的混色纱进行预测研究,通过研究M值与组成混色的各纯色样、混色样及波长关系,运用SAS数理统计分析软件对其原模型进行修正和优化发现,Stearns-Noechel模型适用于环锭数码纺纱系统,并在此基础上,建立了新的颜色预测模型,降低了预测样的色差,为后期开发计算机辅助配色软件提供参考。

参考文献:

[1] 钱爱芬.色纺纱产品特点及调配色原理[J].棉纺织技术,2010,38(11):66-68.

QIAN Aifen. Colored spun yarn characteristic and color mixing & matching principle [J]. Cotton Textile Technology, 2010, 38(11): 66-68.

[2] 高卫东,郭明瑞,薛元,等.基于环锭纺的数码纺纱方法[J].纺织学报,2016,37(7):44-48.

GAO Weidong, GUO Mingrui, XUE Yuan, et al. A novel method to produce ring spin yarn-digital spinn-ing [J]. Journal of Textile Research, 2016, 37(7): 44-48.

[3] 薛元,易洪雷,陈伟雄,等. 数控耦合式复合纺纱系统的构建和三基色混配色纺纱工艺研究[J]. 嘉兴学院学报, 2014, 26(6): 15-20.

XUE Yuan, YI Honglei, CHEN Weixiong, et al. Research on construction of numerical control coupling type composite spinning system and trichromatic color mixing spinning process[J]. Journal of Jiaxing College, 2014, 26(6): 15-20.

[4] STEARNS E I, NOECHEL F. Spectrophotometric prediction of color of wool blends[J]. American Dyestuff Reporter, 1944, 33(9): 177-180.

[5] DUNTLEY S Q. The prediction and control of colored fiber blends by optical means [J]. American Dyestuff Reporter, 1941, 30: 689-700.

[6] PHILIPS-INVERMIZZI B, DUPONT D, JOLLY A, et al. Color formulation by fiber blending using the Stearns-Noechel model[J]. Color Research and Application, 2002, 27(2): 100-107.

[7] 李戎,宋阳,顾峰.基于Stearns-Noechel模型的纤维光谱配色算法[J].纺织学报, 2007, 28(1):77-80.

LI Rong, SONG Yang, GU Feng. Spectrophotometric algorithm of pre-colored fiber based on Stearns-Noechel model [J].Journal of Textile Research, 2007, 28(1):77-80.

[8] 王泉,姚佳,祝成炎,等. Stearns-Noechel模型在天然彩色棉混色中的应用[J]. 纺织学报, 2016, 37(1): 93-97.

WANG Quan, YAO Jia, ZHU Chengyan, et al. Application of Stearns-Noechel model on color blending ofnaturally colored cotton[J]. Journal of Textile Research, 2016, 37(1): 93-97.

[9] LI Rong, GU Feng. Tristimulus algorithm of color matching for pre-colored fibre blends based on the Stearns-Noechel model[J]. Coloration Technology, 2006, 122(2): 74-81.

[10] 沈加加,张志强,陈燕兵,等. 基于Stearns-Noechel模型的混色毛条颜色预测[J].纺织学报, 2008, 29(11): 61-66.

SHEN Jiajia, ZHANG Zhiqiang, CHEN Yanbing, et al. Match prediction for blended-color wool tops based on Stearns-Noechel model[J].Journal of Textile Research, 2008, 29(11):61-66.