基于三维轻量化模型的可视化检测系统研究

2018-05-18杜宝瑞屈力刚

杜宝瑞,肖 龙,屈力刚

(1.中航工业沈阳飞机工业(集团)有限公司,辽宁 沈阳 110000;2.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136)

随着德国工业4.0和中国制造2025的提出,行业对制造业精确度和产品质量提出了更高要求,使得检测的作用与地位愈加重要[1]。利用基于产品模型定义(Model Based Definition,MBD)技术使得设计和制造信息全部集成到三维数字化模型中,改变传统二维工程图纸和三维数模同时存在的模式[2-4]。但是基于三维轻量化模型的可视化检测发展还处于初级阶段,二维工艺文件无法满足企业长远发展,因此基于三维轻量化模型的检测是未来发展的方向。目前企业普遍面临以下难题:

(1)传统二维检测工艺的特点就是信息扁平和静态,执行效率低。质检人员除了工艺文件,还需要阅读关联图纸、标准,而且检测工艺卡片上描述简单,在检测过程中,质检人员具有一定自主性,会导致在整个制造生态中,过于依赖工人的经验和技能,从而影响产品的定性和质量。传统纸质卡片在执行中难以动态调整,不易于直观表达。

(2)有了三维设计模型,将三维设计模型应用到检测现场,是企业面临的问题。企业通常直接将三维设计模型搬到车间屏幕或者在设计时采用三维,而在检测环节用到二维,检测工艺卡片中粘贴三维模型的截图。

(3)在传统模式下,工艺和检验的展示及反馈是脱节的,这样会导致编制检测工艺员和执行工艺的现场人员也是脱节的。检测工艺员不掌握现场情况,很难及时调整检测工艺,更改时在制度的影响下分析不及时全面,不能进行细粒度的检测工艺更改,现场管理也只能进行粗放式调度和管理。

基于此,本文提出基于三维轻量化模型的可视化检测系统,以三维轻量化模型为基础,在提高检测阶段可视化程度的基础上,有效的改善了各部门之间的协同合作,减轻了企业管理生产负担和成本[5-6]。

1 三维轻量化模型转换技术

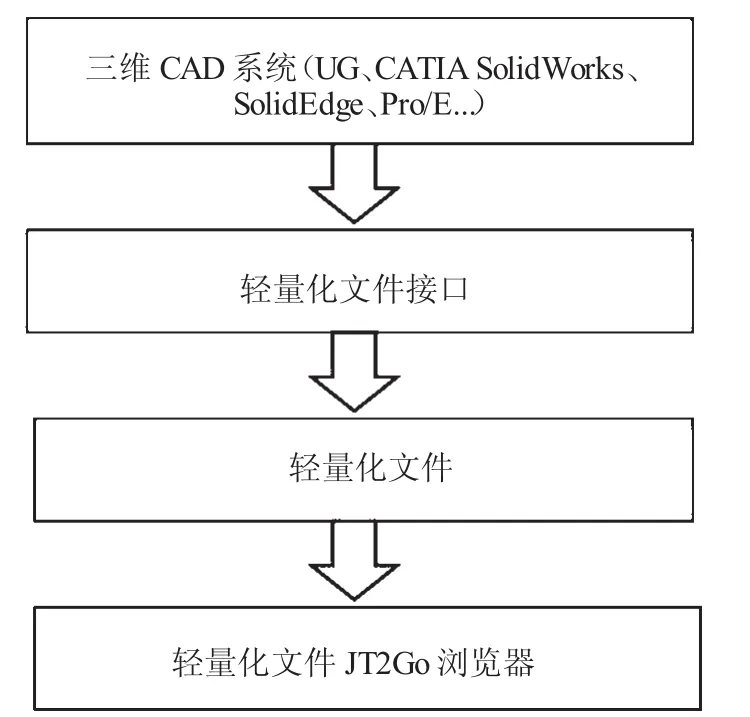

采用三维轻量化模型作为产品全生命周期中的各个阶段信息的表现载体,以解决文件轻量化和三维建模软件之间的通用[7]。利用轻量化模型作为三维设计模型的表达载体,同时轻量化模型利用原始模型的几何信息、参数信息、产品检测信息等进行拾取,传递数据信息时传统三维模型存在诸多问题,因此本文通过对三维模型的非结构化几何信息进行提取,并对其采用压缩简化算法进行优化处理,并且它能够提取标准化的标注、属性和检测等各类信息,同时对曲线、曲面压缩处理,最后得到数据容量低、独立、便于快速浏览的轻量化模型。三维模型简化过程如图1所示。

现如今三维模型轻量化是一个大的发展方向,目前成熟轻量化技术以JT和3DXML这两种为代表。3DXML技术和JT技术是由微软和JT开放组织分别提出来的,西门子企业可视化产品全部应用了JT技术。JT技术优势在于压缩比高,模型显示时间短,表示精确。几何模型通过小平面来表达,同时使用了层次细节技术。

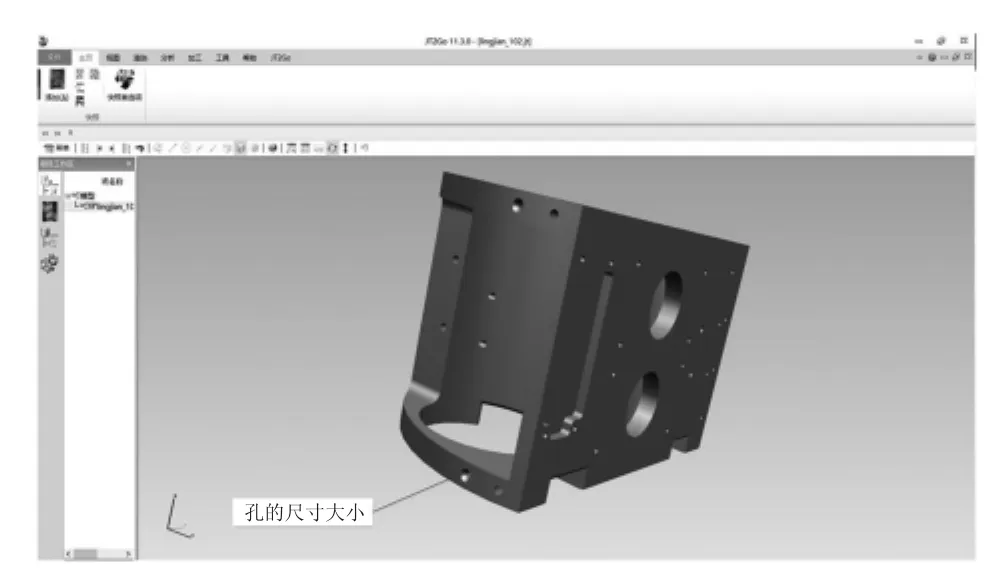

JT模型文件是三维模型三角剖分后得到的数据文件[8-9]。离散的三维实体模型的表面产生数目众多的三角形状的面片,并根据这些三角形状的面片逼近理想的原始三维实体模型。2012年12月,ISO发布了ISO 14306“三维可视化JT文件格式”标准。轻量化的JT数据格式可实现设计、工艺、制造、检测等各阶段的可视化和实时数据传递。因此,本文选用JT作为轻量化格式的统一标准。JT不仅采用最佳压缩方法、灵活的文件格式,而且支持通用 CAD格式,通过安装特定的转换器可以直接能将主流三维CAD系统的数据输出JT,并通过 JT2 Go浏览器各部门在低性能设备上高效在线查看操作三维数据,轻量化系统结构如图2所示。

轻量化模型解决了异类CAD系统产生的三维模型数据互不兼容,有效节约数据内存,简化各部门的浏览模式。同时轻量化模型能够快速在工作现场使用性能有限的硬件设备进行展示操作,减轻了企业成本,从而使三维模型信息交换、共享更加顺畅。

图1 三维模型简化过程

图2 轻量化系统结构

2 可视化检测系统的构建

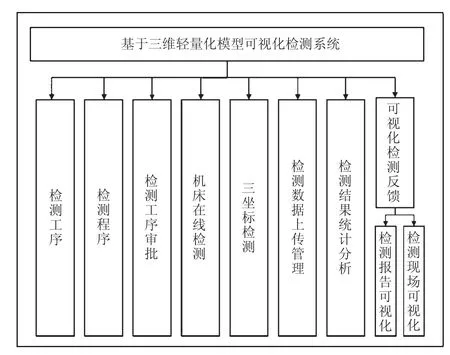

三维模型可视化检测系统总体包括检测工艺、数字化测量设备、产品数据管理。三维设计信息和检测信息交互是每个系统依据的唯一源头。其中,基于轻量化模型的可视化检测技术体系是检测工序、检测程序、检测工序审批、机床在线检测、三坐标测量机检测、检测结果数据上传管理、检测结果统计分析,最后实现检测可视化管理,可视化检测系统技术体系如图3所示。

2.1 检测工序

图3 可视化检测系统技术体系

质检人员需要编制CMM操作书和检测标准。测量程序、资源(设备、工具、测头)、模板等在产品数据管理(Product Data Management,PDM) 中管理,同时,在此阶段需填写工序内容、检测尺寸要求、检测设备,创建嵌入轻量化三维模型的检测工序卡片以及检测工序模型来指导检测[10]。

2.2 检测程序

运用PC-DMIS Planner直接通过产品制造信息(Product manufacturing information PMI)和三维模型自动生成路径。经过碰撞仿真优化路径后生成数控测量检测程序,同时可直接或通过接口将其用于相关测量设备。根据专检或复检的需求,数控测量工作包(测量程序、流程卡、资源清单等)通过车间通道下发至测量设备管理执行系统,进而传递到测量机执行检测程序中。

2.3 检测工序审批

为了保证检测质量,降低检测成本,避免因为检测人员缺乏经验和失误致使检测工艺信息、检测文件错误而引发检测事故,需要进行检测工序提交,审核检测工序,批准检测工序,对检测工序卡片完成签字流程。

2.4 机床在线检测

检验数字控制程序是否传递到数控机床,进行机床在线检测后,间检测记录和数据通过MES进行数据采集并传递到PDM系统进行报告分析。

2.5 三坐标测量检测

由检验员在PC-DMIS检测软件中形成检测程序文件,并执行检测。在建立可视化的检测程序轻量化文件(包括文字+图形+程序文件)的同时执行审批流程。由审批人员进行审批确认,确认后将检测程序传递到三坐标测量机,进行检测。

2.6 检测数据上传管理

质检人员根据工艺文件和检测工序要求,进行工序级和产品级的检测工作,同时记录检测结果,并将检验结果数据以自动和手动的方式上传到管理平台。

检测数据自动上传进行零部件检测,并将三坐标测量机自带的测量软件产生的检测测试记录文件上载到管理系统的自动检测管理模块。检验数据手工上传,当工序操作完成后,由工人或质检人员依据工艺要求的检测项目及使用工具、方法进行检测。检测数据由人工录入系统,并与三维轻量化模型上的尺寸公差标注对应,同时提交到质量系统和制造数据中心。

2.7 检测结果统计分析

在管理平台的自动检测管理模块中进行检验和统一,可快速生成各种检验结果的统计分析报告并对现场不合格品产品进行质量分析,例如可通过调用数据库中的检测结果分析某时间段内的产品检验合格率,及不同时间段内产品检验合格率对比、工序检验结果等。质量系统依据检验数据进行统计分析、判断超差的关键因素和发展趋势,并提出预防和改进措施。

2.8 可视化检测反馈

2.8.1 检测报告可视化

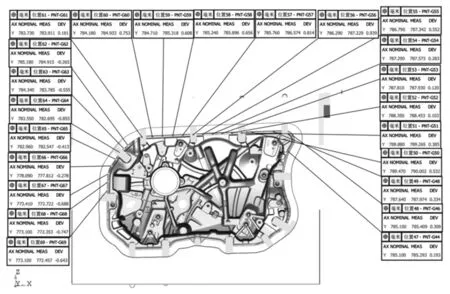

检测现场利用通过审核批准的检测工序,调用相匹配的检测程序执行检测任务,获得实际的检测结果数据。检测模板资源库中可以满足每个用户自身需求,输出符合需要的检测报告模板,根据检测报告模板进行检测结果信息输入,导出检测结果报告。并且检测数据可以返写到原始检测三维模型中,重新附着在检测模型与之相对应的位置上,进而和原始检测模型的理论值相互比照,超差的部分、合格率由相对应的颜色进行区分,需要的数据信息与检测模型一同保存,将CAD模型嵌入检测报告中,让报告更加直观易读,将CAD模型上的特征与特征数据直接关联在一起,生成活动的三维轻量化模型,可根据需要任意旋转和调整三维模型的显示方位,从而实现检测结果的可视化表达,如图4所示。

2.8.2 检测现场可视化

所有检测程序、CAD数模、测头及相关检测文档全部存储在服务器的中心数据库,不同角色人员可在客户端实时监控查看定制报告。在生产现场发现状况时,可直接在产品或工序模型上对工序模型上对其进行可视化标识并将问题报告发送给责任相关人员,减少人员到现场查看和处理问题的时间,而且对问题的产生过程描述清楚,使问题有据可查,如图5所示。工艺员接到问题的反馈后,调出原始工艺数据,创建针对该批次的工艺更改,下发给MES系统,同时创建适用于后续批次的新版本工艺数据。

图4 检测结果的可视化表达

图5 基于轻量化模型的现场问题反馈

3 系统信息流图及架构

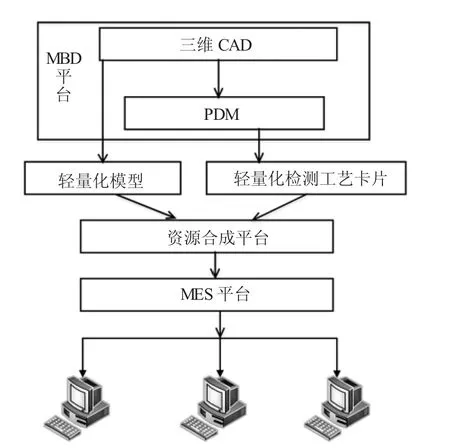

本项目结合可视化检测发展为未来趋势的背景下,以产品三维轻量化模型为数据基础,企业通过产品数据管理平台,能够在三维计算机辅助设计中输出信息一致的三维轻量化模型,同时可视化检测系统与 PDM进行集成,进而在 PDM应用平台导出三维轻量化检测工艺卡片信息。将这些资源集合到系统平台中。最终上传到MES完成统一发布管理,根据任务指派发布到车间相应的设备终端上,系统信息流如图6所示。发布后的资源包括了支撑可视化检测阶段的三维轻量化模型和检测报告结果。其中的信息需要通过轻量化再反馈到原始模型中,以确保在各阶段中方便浏览,系统架构如图7所示。

图6 系统的信息流图

图7 系统架构

4 结束语

可视化检测是未来研究的热点问题,同时也是检测领域发展的必然趋势。本文通过基于三维轻量化模型的可视化检测系统的研究,结合当前企业对可视化检测的需求,打通了以三维轻量化模型为基础,现场可视化检测的技术路线。对以二维图纸或二维图纸配合三维模型为数据传递依据的传统检测模式带来巨大变革,使企业实现无纸化。文中提出的基于三维轻量化可视化检测系统,以三维轻量化模型为基础,通过三维CAD、可视化检测系统和产品数据管理集成,应用三维轻量化技术有效地降低了企业检测成本,解决了检测资源管理和检测可视化程度低的问题,实现了检测三维模型信息即时反馈、无缝传递。

参考文献:

[1] 韩 硕.试论德国工业4.0战略对《中国制造2025》的启示[J].现代经济信息,2015,(20):1-3.

[2] 孙见龙.基于航天产品“三维下厂”的工艺应用研究[D].廊坊:北华航天工业学院,2015.

[3] 周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008,(3):55-57.

[4] 蔡晓波,杨建军.数字化检测在MES中的应用研究[J].成组技术与生产现代化,2012,29(2):30-34.

[5] 金 纳,金海红.对汽车生产管理协同方法的探析[J].管理观察,2014,(30):110-111.

[6] 高 阳.虚拟企业的协同生产计划研究[A].中国优选法统筹法与经济数学研究会第七届全国会员代表大会暨第七届中国管理科学学术年会论文集[C].中国优选法统筹法与经济数学研究会,2005.

[7] 李 冬,彭 慧,姜丽苹.基于MES的车间三维轻量可视化工艺指导系统[J].制造业自动化,2013,35(23):125-127+131.

[8] 齐小飞.基于三角面元的复杂目标FDTD网格生成及RCS计算[D].西安:西安电子科技大学,2011.

[9] 丰 丹.基于曲面重塑算法的物体三维模型再现的研究 [D].武汉:武汉理工大学,2014.

[10] 房文林.雷达零件三维工序模型快速生成关键技术研究[D].南京:南京航空航天大学,2015.