大型风力发电机主轴强度分析研究

2018-05-18龚天明

赵 震,龚天明

(江苏中车电机有限公司,江苏 大丰 224100)

国内外风电市场进入了迅速发展期[1][2],已经出现了2.5MW、3.0MW、6.0MW和7.0MW等大型风力发电机组,随着发电机组容量的增加,施加在部件上的载荷也明显增大。风力发电机组按照20年寿命设计,其要使风力发电机组在各个载荷工况下都可以安全运行,其主要部件设计时要考虑极限强度满足设计要求也要考虑部件的疲劳强度满足设计要求。目前国内已经开始对大型直驱风力发电机组的结构强度和疲劳等进行研究,其中有用有限元模型,对兆瓦级风电机组主轴疲劳损伤进行了研究[3][4]。也有应用有限元软件对风电机组的轮毂进行了极限强度和疲劳强度分析,模拟了疲劳载荷和材料的S-N曲线[5][6]。使用有限元和相关的行业标准对风力发电机主轴进行极限强度分析和疲劳分析,对于风力发电机及发电机机组都具有重要意义。

本文采用整体建模方式,按照GL2010认证规范(德国劳埃德船级社规范)对风力发电机主轴进行了有限元极限强度分析,并利用等效疲劳载荷和合成S/N曲线对该发电机的主轴进行疲劳分析。

1 发电机主轴受力分析

风力发电机主轴一端与风力发电机底座联结,一端通过轴承与发电机转轴联结,最后与轮毂联结,其结构简图如图1所示。

风力发电机主轴承受着来自轮毂的6个交变载荷,分别为 Fx、Fy、Fz、Mx、My和 Mz,风力发电机主轴受力情况属于典型的接触非线性问题,其接触面上只可以传递压力,但不能传递拉力,而且由于受到载荷会发生变形,所以接触区域情况很难事先判定。因此,对风力发电机主轴的结构分析应一般是用建立接触模型的方法进行模拟。

图1 发电机联结结构简图

2 风力发电机主轴极限强度分析

2.1 风力发电机主轴有限元模型建立

建立模型过程主要包括:①利用三维软件对某风力发电机建立实体三维几何模型;②有限元分析软件导入三维实体模型;③网格划分;④添加材料属性;⑤设置边界条件;⑥加载载荷仿真计算等操作。

整体分析模型网格如图2所示,主轴网格模型如图3所示。模型采用六面体单元划分,单元总数为210720,单元全局边长为10mm。

发电机主轴材料属性如表1所示。

边界条件设置:为了消除模型的刚体位移,将发电机底座的一个断面设置为全约束固定。将风力发电机设计软件Bladed计算得到的6个方向轮毂中心极限载荷施加在模型上,其中 Fx、Fy、Fz、My和 Mz施加在轮毂中心,Mx施加在定子中心点位置。

图2 风力发电机整体模型

图3 发电机主轴网格

表1 发电机主轴材料力学参数

2.2 发电机主轴有限元计算结果

模型参数设定完成以后,按照GL2010认证规范设定的16个极限工况对模型进行分析计算[7][8],其中定轴各个工况最大应力值如表2所示。其中最大应力如图4所示。

根据风力发电机组认证规范,选择材料局部安全系数γm=1.15。发电机主轴最大应力为113.9MPa,发电机主轴屈服极限值取为220MPa,其安全系数1.93。从计算结果来看,结构的极限强度满足设计要求。

3 发电机主轴疲劳强度分析

3.1 发电机主轴的S/N曲线计算

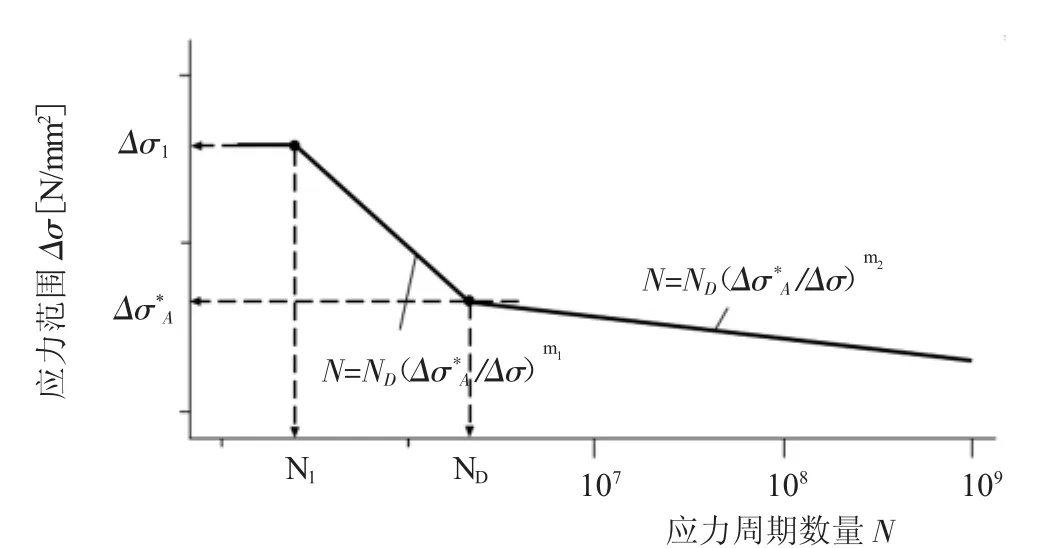

在GL2010认证规范中[9],材料的零件部件设计S/N曲线由三条线段组成,如图5所示,第一段是循环次数小于N1的低周疲劳直线段;第二段是指数斜率为m1,终止于ND的斜线段;第三段是指数斜率为m2的高周疲劳斜线段。根据 GL2010认证规范第五章强度分析中附录5.B内容,将发电机主要部件材料相应的参数输入到GL2010表5.B.1合成材料S/N曲线计算的输入参数表中,就可以得到GL2010表5.B.2合成材料S/N曲线结果参数。

表2 发电机主轴各个工况最大应力值

图4 发电机主轴最大应力云图

其中,发电机主轴材料基本参数包括:发电机主轴壁厚t=165mm,最小抗拉强度370MPa,屈服强度220MPa,表面粗糙度 Rz=50μm ,应力比R=-1。由于基于有限元法计算应力值,应力集中系数αk=1.0,缺口敏度系数n=1.0。得到关于S/N曲线的输出参数如表3所示。

图5 材料的疲劳S/N曲线

3.2 等效疲劳载荷下发电机主轴应力分析

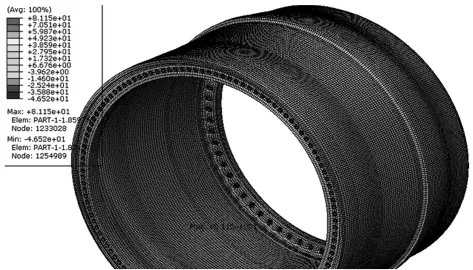

根据风力发电机系统设计软件对疲劳问题的处理方法,软件给出的是采用雨流计数法计算得到的等效疲劳载荷,以该等效疲劳载荷为幅值的对称载荷谱与实际的载荷谱,对结构产生的疲劳破坏是等效的。所以可以采用前面与极限强度分析模型一致的有限元模型,载荷替换为等效疲劳载荷,分析计算等效疲劳应力结果,分析结果如图6所示,等效疲劳载荷应力ΔσA=81.15 MPa。

根据风力发电机组认证规范的要求,主轴在20年寿命周期内不能出现疲劳失效,因此分析时采用的是全寿命(S/N)分析。在疲劳应力计算基础上,用雨流循环计数法计算出等效当量疲劳载荷,然后利用Palmgren-Miner线性累积损伤理论进行分析。根据Palmgren-Miner线性累积损伤理论,在使用寿命期内风力机的累积损伤不能超过l,否则部件将出现疲劳失效[3]。

3.3 发电机主轴疲劳损伤率计算

由等效疲劳载荷作用下的分析结果可知,发电机主轴上的等效应力为ΔσA=81.15MPa,小于Δσ*A(125.72MPa),因此在S/N曲线中采用大于ND阶段[10],根据下面公式进行寿命计算:

表3 材料S/N曲线的结果输出参数

图6 发电机主轴疲劳载荷下应力云图

根据相关行业规范的要求,风力发电机组应满足20年的寿命要求,折算为107次的应力循环次数,即设计寿命20年内的疲劳损伤率为:

从发电机主轴的疲劳损伤结果可以看出,疲劳损伤率<1,根据Palmgren-Miner线性累积损伤理论可知,发电机主轴满足疲劳强度设计要求。

4 总结

本文以风力发电机主轴为例,根据GL2010规范对风力发电机主轴在16个极限工况下进行极限强度分析,使发电机定子主轴极限静强度满足设计应用要求。其次按照GL2010规范对风力发电机主轴进行疲劳强度仿真分析,确保发电机主轴满足设计要求。最后从疲劳损伤率来看,发电机定轴还有很大的优化设计空间。此种计算设计仿真分析过程对于大型风力发电机主要部件设计有很强的参考和借鉴意义。

参考文献:

[1] 刘 林,葛旭波,等.我国海上风电发展现状及分析[J].能源技术经济,2012,(3).

[2] 罗承先.世界风力发电现状与前景预测[J].中外能源,2012,(3).

[3] 杜 静,牛兴海,等.MW级风力发电机组主轴疲劳分析[J].热加工工艺,2011,(12):211-214.

[4] 何玉林,韩德海,等.风力发电机主轴的非线性接触有限元分析[J].现代制造工厂,2009,(6):61-63.

[5] 王 平,曹家勇,等.大型风力发电机轮毂强度的有限元分析及应用[J].华东电力,2009,(7):1208-1209.

[6] 何玉林,等.大型直驱型风力发电机组轮毂强度分析[J].机械科学与技术,2012,(11):36-37.

[7] 杨兆忠,颜志伟,等.风力发电机组内铸件的强度分析计算[J].机床与液压,2012,(22):11-12.

[8] 杨兆忠,颜志伟,等.基于GL规范对兆瓦级风力发电机组机架的分析计算[J].机械设计与制造,2011,(9):213-214.

[9] Guideline for the Certification of Wind Turbine[S].Germany:Cermanisher Lloyd Wind Engergie CmbH,2010.

[10] 曹翰清,龚天明,等.基于有限元分析的直驱风力发电机转动轴优化设计[J].机械制造,2016,(1):40-41.