液压机供锭夹持缸故障分析与改进

2018-05-18周峰

周 峰

(太重(天津)滨海重型机械有限公司 技术中心,天津 300457)

在液压系统中,设置密封装置和元件的作用在于防止工作介质泄漏,以及灰尘、异物等侵入。液压机供锭夹持缸设计时,因O形密封圈具有密封性能可靠、密封沟槽结构简单,且易拆卸、运动阻力小等特点,而被广泛应用。但在实际工况下,应用于某厂的液压机供锭夹持缸却常常出现密封圈损坏,导致工作介质泄漏,难以实现设计意图。

1 问题提出

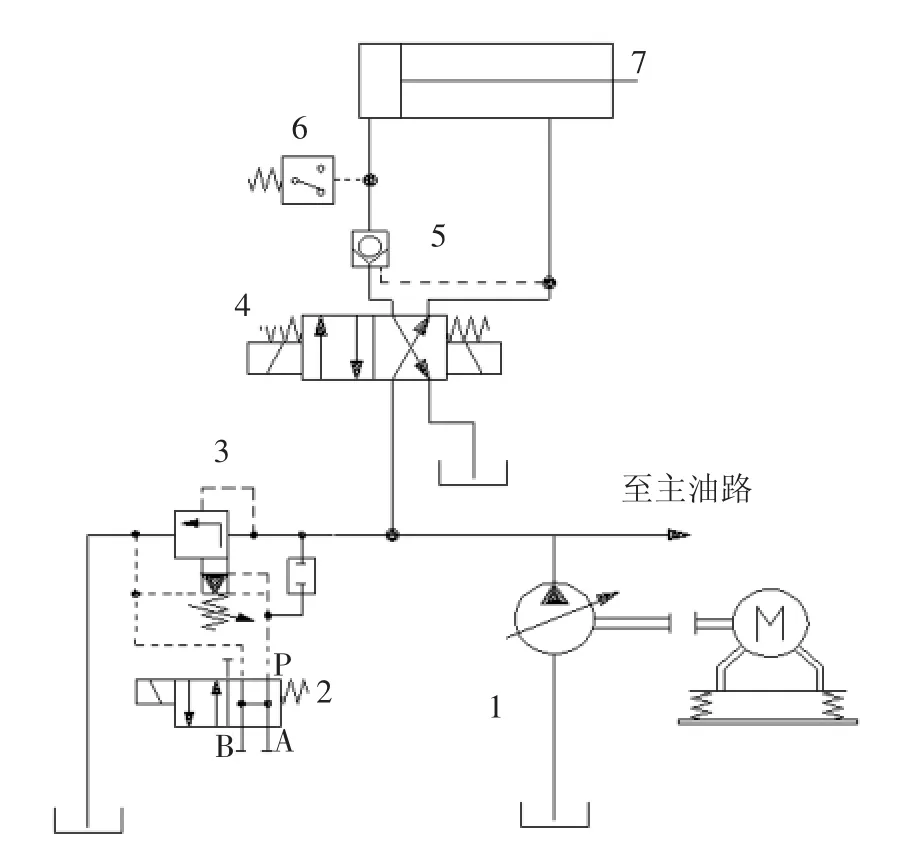

某厂液压机供锭夹持缸液压回路如图1所示。当电磁换向阀4左位接入回路时,液压泵1输出的压力油进入夹持缸7的活塞腔,活塞前进,当活塞杆接触欲夹持铸锭后,活塞腔内压力升高,当压力升高到设定数值后,压力继电器6发出信号,使主油路换向阀工作,液压泵1输出的压力油流入供锭缸,夹持缸由液控单向阀5保压,使它保持夹持铸锭状态,满足铸锭夹持压力需求。阀3为主油路安全溢流阀,与电磁阀换向阀2组成卸荷回路。

图1 液压机供锭夹持缸液压回路

系统应用时发现,当液压泵1输出的压力油流入供锭缸时,供锭缸快速进给,供锭夹持缸夹持不住铸锭,有松动现象。

2 原因分析

供锭夹持缸夹持不住铸锭,这说明夹持缸不能保压,原因可能是夹持缸活塞腔一侧的液控单向阀密封不严,或是夹持缸与管道之间连接管接头存在泄漏,或是夹持缸内部密封失效。经排查,液控单向阀工作正常,各处管接头也无外泄现象,由此推断故障可能由夹持缸内部密封失效引起。

供锭夹持缸活塞密封结构如图2所示,此种结构密封性能好,且结构简单,易于安装维护。通常情况下,作静密封时,没有泄漏;作动密封时,只有在高速移动时才有可能泄漏。本液压回路中,夹持缸夹持铸锭时处于静止状态,本应无泄漏。

图2 供锭夹持缸活塞密封结构

供锭夹持缸活塞密封结构选用了O形密封圈。工作介质选择不当容易引起O形密封圈的密封间隙变化,压力冲击容易使O形密封圈松动,灰尘和异物侵入系统也容易损坏O形密封圈,并最终都会引起夹持缸泄漏。若密封结构本身失效,引起泄漏也存在多种原因,如不合理的密封圈压缩量,密封沟槽的加工精度差,沟槽尺寸存在偏差,导致密封安装精度差,沟槽表面粗糙,导致密封圈安装易划伤。

结合实际工况分析,本系统选用的工作介质并无不当,系统内也无压力冲击现象,夹持缸安装O形密封圈时能够保证安装精度,待拆卸O形密封圈后,也并没有发现其表面有划伤或断裂等损坏现象。经检查,密封沟槽表面粗糙度达到Ra=0.4μm,满足密封圈安装精度要求。由此,O形密封圈压缩量不合理可能是造成夹持缸泄漏的主要原因。

O形密封圈属于挤压型密封,当工作介质处于没有压力或压力较低情况下,靠预压缩后所产生的回弹力给密封接触面以一定压力达到密封效果,当工作介质压力提高后,在高压作用下,O形密封圈被挤向沟槽的另一侧,使其变形增大,密封接触面加宽,密封接触面处的压力,除了预压缩产生的初始接触压力外,还增加了由介质压力升高产生的接触面压力,这就大大地提高了密封效果。基于上述工况,O形密封圈压缩量是设计选型时的重要参数,一般用压缩量κ表示[1]。

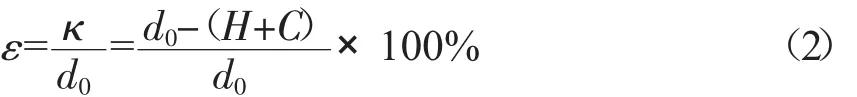

O形密封圈压缩量

O形密封圈压缩率

式中:d0——O形密封圈断面直径;

H——O形密封圈沟槽深度;

C——缸体与活塞之间间隙。

O形密封圈压缩率大小直接影响密封性能和使用寿命,压缩率过小,密封效果不好,压缩率过大,使用寿命缩短。一般资料推荐,在极限工况下,O形密封圈的压缩率最小值不低于11%,最大值不高于30%,作静密封时参考大值,动密封时参考小值。

经过检测验算,供锭夹持缸活塞密封结构选用的O形密封圈压缩率仅为7.5%,低于压缩率最小值。由此,夹持缸O形密封圈压缩率偏低是引起夹持缸泄漏,并导致夹持铸锭松动的故障原因。

O形密封圈沟槽尺寸、公差直接影响O形密封圈压缩率大小。在设计密封圈沟槽时,虽然有标准可遵循,但在具体设计时,沟槽尺寸、公差仍应根据实际工况确定。夹持缸液压回路设计意图明确,就是要在供锭缸快进时,夹持缸保压,夹住铸锭。当夹持缸保压并夹住铸锭时,其处于静止状态,活塞密封结构处的O形密封圈作静密封用,因此,O形密封圈压缩率应按作静密封时选取,参考大值,并匹配确定O形密封圈沟槽尺寸、公差。

3 改进措施

重新设计供锭夹持缸活塞密封结构。考虑夹持缸的保压工况,以选取密封圈压缩率较大值为原则,另外,考虑夹持缸也存在非保压工况,此时活塞密封结构会有往复运动,密封圈压缩率偏大也会对密封圈使用寿命不利。综合以上诸因素,重新选用了O形密封圈,并充分权衡确定密封圈直径和压缩量,以及对O形密封圈沟槽尺寸、公差进行了匹配设计。

在对夹持缸活塞密封结构改进设计基础上,对夹持缸液压回路进行了优化设计。原回路压力升高后,各个阀元件不可避免地会发生内泄,导致回路压力下降,所以,这种回路只适用于短时间保压,若需要长时间保压,保证夹持铸锭稳定可靠,须持续提供油液。采用蓄能器8、单向阀5组成的保压回路如图3所示,蓄能器8内的压力油能补偿夹持缸液压回路各个阀元件的泄漏。

4 结论

图3 改进后的夹持缸回路

本文通过分析某厂液压机供锭夹持缸夹持铸锭松动原因,确定夹持缸活塞密封结构所选用O形密封圈压缩率过小,给出了重新选用O形密封圈,确定密封圈直径、压缩量,以及密封沟槽尺寸、公差等参数的改进方案,并提出在设计液压缸活塞密封结构时,应结合实际工况,对O形密封圈压缩率进行合理取值,同时匹配设计密封沟槽尺寸。

参考文献:

[1] 齐文杰.液压设备故障分析[M].哈尔滨:黑龙江出版社,1986.

[2] 荣廷藻.液压系统故障诊断与排除[M].北京:机械工业出版社,1998.

[3] 荡振武,计云田.液压传动及其修理[M].北京:机械工业出版社,1990.

[4] 徐 灏.机械设计手册[M].北京:机械工业出版社,1992.

[5] 卢黎明.O形密封圈压缩量的应用分析 [J].中国设备工程,2003,(4).

[6]王 勇.O形密封圈在液压机主缸中的使用探讨[J].机床与液压,2012,40(10):160-161.