一种新型差速同向双螺杆挤出机

2018-05-18徐百平

徐百平

(1.广东轻工职业技术学院,广东 广州 510300;2.广东省高分子材料先进加工工程研究中心,广东 广州 510300)

同向自洁型双螺杆挤出机广泛应用于聚合物加工、食品加工以及药品成型等领域,是目前高分子材料加工及其合金制备的典型代表机器。这类设备的螺杆采用积木式组合,螺杆构型灵活多变,两根螺杆在啮合区转动方向相反,产生强混炼,具有良好的输送、混合及排气性能,可以实现自洁功能及比较窄的停留时间分布控制。经过多年的发展,同向双螺杆的混炼加工能力已经到达极限,流道空间的对称性导致了其效能已无法进一步提升。从2010年开始,为突破传统的空间结构对称性,引入对称破缺效应及拉伸力场作用,全面提升加工过程的熔融、混炼的效率,作者提出了差速同向双螺杆的新概念[1]。作者首先通过计算机编程筛选得到了多种不同转速比的螺纹原件、捏合块结构造型,然后进一步推导出差速非对称同向双螺杆的造型的解析解方程组,实现非对称差速双螺杆技术的不断创新,接连申请了十余项发明专利,2015年,获得了美国专利授权,又申请了美国、欧洲及东南亚等国家的PTC专利3项,正处于实质审查阶段。在这类新型装备中,两根螺杆位于“8”字孔内,同向差速旋转,转动过程中始终和机筒内壁相切,且能始终保持两螺杆的啮合,具备良好的自洁性能;两螺杆或者多螺杆的流道为非对称结构,流道经历空间变换,非充满情况下料陇在两根螺杆螺槽内的填充率也不同,物料挤出过程中受到非对称作用,前期初步研究表明其具备较强的混合混炼能力[2~3]。新型装备可以广泛应用于聚合物改性材料、组织化植物蛋白以及食品和医药等生产领域,是一种新型绿色的加工方法。同时,作者带领团队研制成功世界上第一台差速同向双螺杆挤出机,并向两家企业推广用于高填充复合材料和打印机碳粉的生产,开启了产业化示范应用之路。2016年,美国塑料工程师协会举办的技术研讨会(ANTEC2016)专题报道了塑料机械装备领域的两项重大创新技术,同向非对称啮合型差速双螺杆挤出装备为其中之一[4]。目前,作者带领工程中心团队,积极探索新型加工的原理,优化完善技术细节,推进校企合作,进行产业化升级,力争制造出新一代先进的差速双螺杆装备,围绕高精尖材料制备技术,推动行业转型升级,领跑世界双螺杆技术创新,服务于行业和企业,创造经济和社会效益。

另一方面,新技术的出现,为高分子材料加工开辟了崭新的方向,正逐渐被国内同行关注,带动了学术研究。近年来,除了作者团队多年来一直围绕新型螺杆技术开展研究之外,国内北京化工大学、华南理工大学、五邑大学等单位也相继对新型加工方法机理开展研究,丰富了差速同向双螺杆的理论及应用实践[5~7]。多年来,作者团队将计算机数值模拟技术和可视化实验技术相结合,围绕非对称差速同向双螺杆几何结构创新,加工过程中的熔融机理、熔体输送及混合混炼过程开展研究,取得了初步的研究成果,目前研究正向着高速高产量研究方向拓展,现将已经开展的相关研究简要介绍如下。

1 差速双螺杆几何学

1.1 螺杆转速比2:1螺杆造型

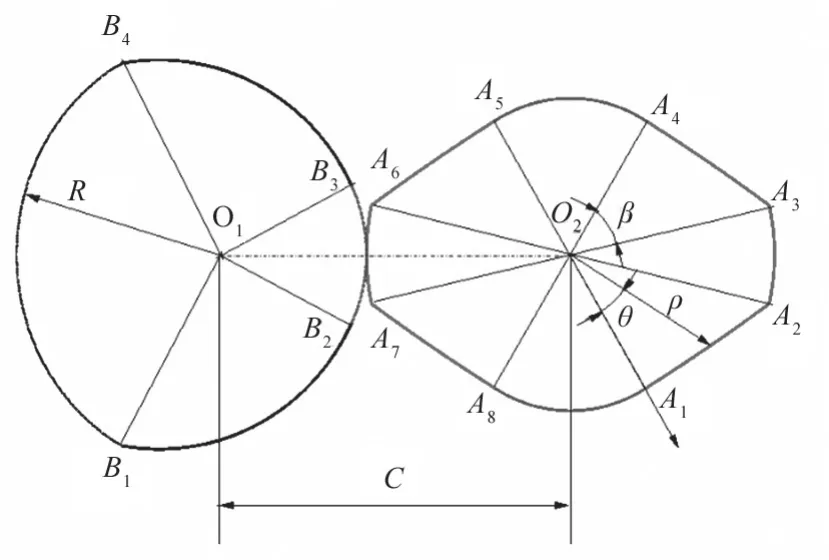

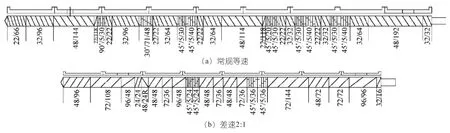

差速双螺杆的几何结构可以通过相对运动方法求解得到,两根螺杆的啮合运转属于相遇问题。当两根螺杆的转速比为2:1时,为了保证啮合运转,螺纹头数比则为1:2,图1为一种单头对双头的螺纹组合端面,其中,单头螺杆的转速为双头的2倍。

图1 一种差速同向自洁型双螺杆端面造型

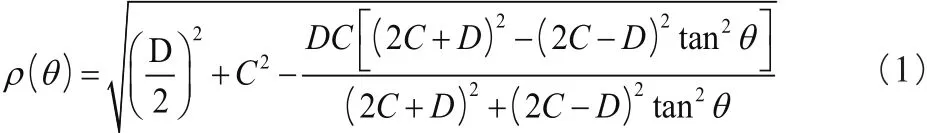

以双头螺纹为例,当θ角为螺槽上任意一点P与极轴起点O2A1的夹角,曲线A1A2的方程可表示为:

这里D=2R为螺杆外径,β为螺腹角:

当螺杆外径D和中心距离C确定后,可以确定不同螺杆顶角和底角后,这样就有不同差速双螺杆端面组合,如图2所示:

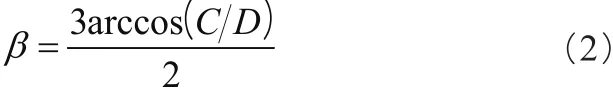

从图2可以看出,虽然中心距相同,但上下两组的螺杆构型差别很大,这必然对加工过程产生不同的影响。在获得端面几何形状后,通过扫描可以得到螺杆造型的三维结构,图3(a)和(b)给出了一种螺纹结构及其捏合块结构示意图:

1.2 其他转速比的螺杆造型

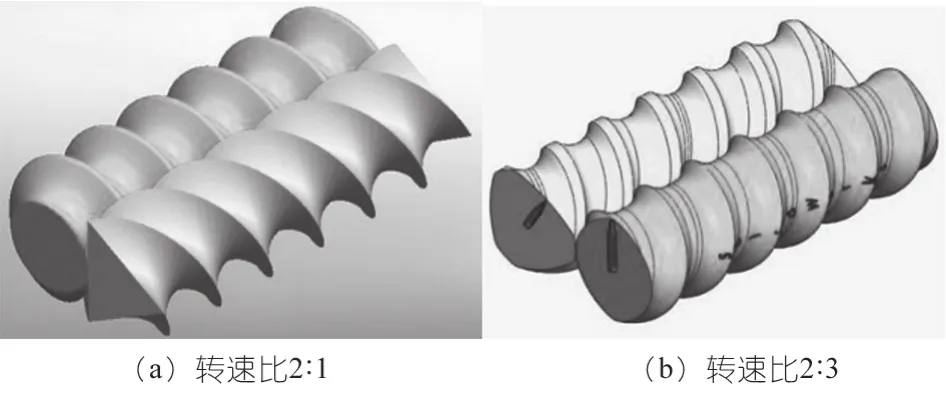

固定螺杆内外径尺寸,改变两根螺杆的转速比,可以获得不同的差速双螺杆结构。当两根螺杆转速比为3:1时,螺纹头数比为1:3,当两根螺杆的转速比为2:3时,螺纹头数比为3:2。图4(a)和(b)分别为螺杆转速比3:1和2:3的螺纹结构的三维几何结构示意图:

图2 转速比2:1两种不同端面几何及运动周期

图3 转速比2:1差速双螺杆三维结构

图4 不同转速比差速双螺杆三维几何构型

从图1~4可以看出,与等速同向双螺杆相比,由于速比的不同,改变了螺槽联通的拓扑路线,两根螺杆的螺槽容积也不同,物料沿螺槽向前输送过程中,在左右螺槽中运动的对称性被打破。新型螺杆同样可以采用积木式组合结构来适应不同物料的加工混炼要求。

2 加工机理研究进展

2.1 全充满熔体混合数值模拟

建立转速比为2:1的差速双螺杆螺纹元件一个导程的几何模型,利用周期性边界条件,采用纯黏性Bird–Carreau本构模型,求解全充满情况下流体运动规律[8~9]。采用ANSYS POLYFLOW 17.0有限元数值模拟软件提供的叠加网格技术,将8字形流域和螺纹元件分别划分网格,然后叠加在一起,将转子设置边界条件,求解得到速度场,利用自行开发混合动力学代码,采用四阶Runge–Kutta积分方法实现了粒子群运动的前锋追踪分析。采用Manas-Zloczower分散准数表征差速双螺杆螺纹元件流道内的分散混合问题。图5(a)、(b)分别为差速螺纹组合和叠加后流域转子的有限元网格划分:

图5 有限元网格划分

图6(a)为螺杆转速120/60组合时,求解得到的速度矢量分布三维视图,6(b)为对应的俯视图,发现螺杆机筒间隙及近啮合区存在高速区,啮合区存在强烈的再取向作用。6(c)为相应的粒子运动的轨迹,流体在沿着左右螺槽翻滚的过程中呈现类螺旋线运动。

假设中心距及外径相同,对差速双螺杆与传统的等速双螺杆分散混合能力进行了数值模拟分析,图7(a)、(b)为差速螺杆转速60/30与传统的同向双螺杆转速60/60分散指数数值模拟结果对比,可见新型螺杆由于速差和左右不对称,导致螺槽内拉伸场比例明显高于常规的同向双螺杆。两种情况下共同特点是啮合区附近存在高拉伸区域,双头螺纹的近壁区域存在低拉伸区域,对物料的分散混合不利。

图6 差速双螺杆螺槽内数值模拟结果

2.2 剖分机筒静态可视化实验研究

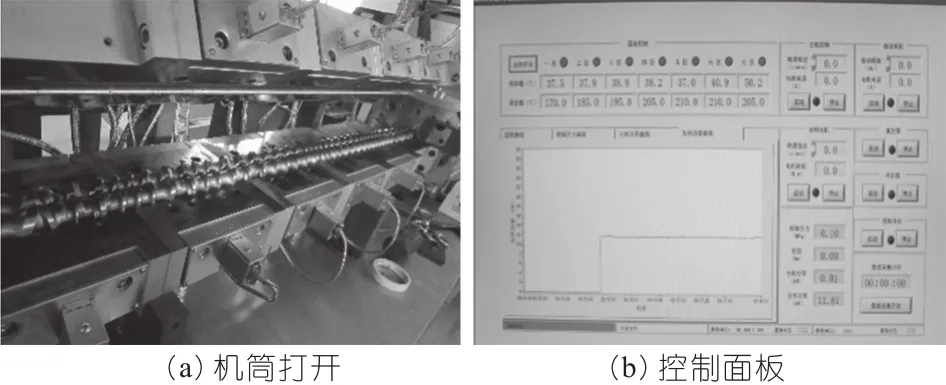

为揭示发生在流道内的熔融及混炼机理,研制成功转速比2:1的机筒剖分式差速双螺杆挤出机如图8所示[10~11]。配有强制水冷系统和在线数据采集系统,可采集加工过程中的双螺杆转速、机筒挤出压力、双螺杆驱动功率、进入减速箱扭矩等瞬态参数。

图7 差速与传统双螺杆在同一螺杆横截面分散指数分布对比

图8 机筒剖分式差速双螺杆实验样机

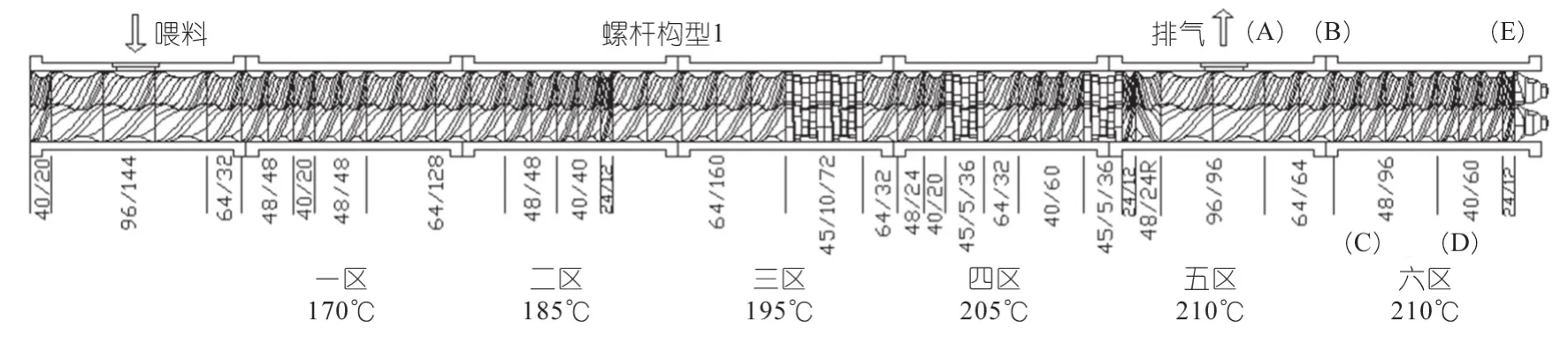

实验中采用的螺杆组合方式及温度设置见图9,在加料区域中采用大螺距螺纹元件,以利于物料的输送,而后逐渐组合较少螺距的螺纹元件,以增加物料的压实程度,促进熔融,在熔融区中使用了3组捏合块,第一组捏合块由10片捏合盘组成,其余两组有5片捏合盘组成,在排气口前设置了一个反螺纹元件,以形成熔体密封而利于脱挥排气。选用HDPE/PS(80/20%质量分数)共混物,在一定工艺条件下通过同向非对称双螺杆挤出机开展挤出实验。此时双螺杆转速为60/30 r/min,各区的温度设置如图9所示。

图9 螺杆组合

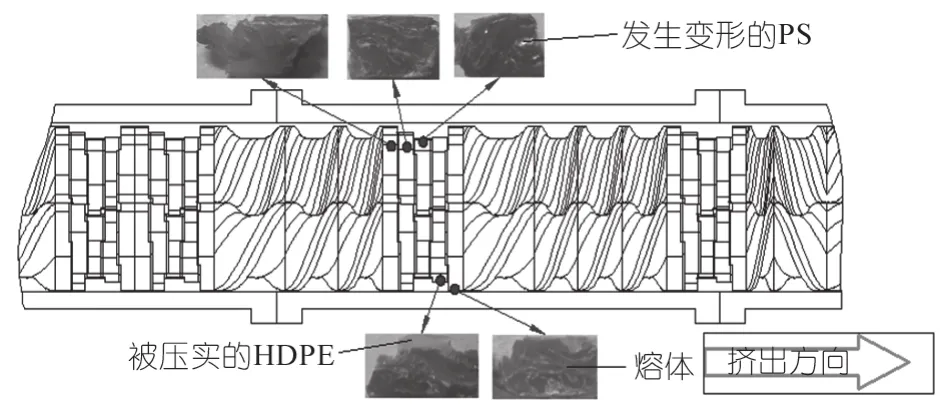

在第一区啮合区位置,物料在摩擦力作用下发生塑性变形,由于双头螺纹的螺棱阻挡,使得物料积留在单头螺槽内,导致的正位移输送,使部分充满区中单头螺槽的充满度比双头螺槽的高,出现了明显的非对称性。在机筒传热和塑性能耗散作用下产生的熔膜包围着多个被压实的固体床,表明固体床之间相互摩擦,部分固体床与机筒内壁和螺杆表面接触,从而使固体床周围产生熔膜。在第一组捏合块上,物料受到挤压和剪切作用,但没有完全被压实,片状HDPE固体仍然清晰可见,熔体渗透到固体之间,到达第二组捏合块时大量的熔融开始发生。由于反向螺纹元件的封堵作用,使物料在第四加热区的充满度最高,熔融主要发生在这一区域中,在第二组捏合块后螺纹元件位置,物料完全充满螺槽,大量的熔体在机筒内壁和螺杆表面产生,在第三组捏合块时,物料在机筒、螺杆加热及剪切热共同作用形成的“海-岛”模型下进一步熔融。

实验表明,共混体系的熔融过程大致可划分为以下4个阶段:①压缩形变、摩擦能耗散和螺杆传热;②正向捏合块中固体间的摩擦生热;③固体形变和熔池包裹传热;④耗散混合熔融。图10为第二对捏合块中不同位置的熔融情况,发现固体继续发生变形,并在熔膜的作用下逐渐加热熔融,每片捏合盘中物料的横截面,熔体包围固体,破碎的PS颗粒也被熔体包围着。

2.3 全程可视化非充满熔体输送及混合机理研究

图10 熔融过程中的固体形变与熔池包裹传热

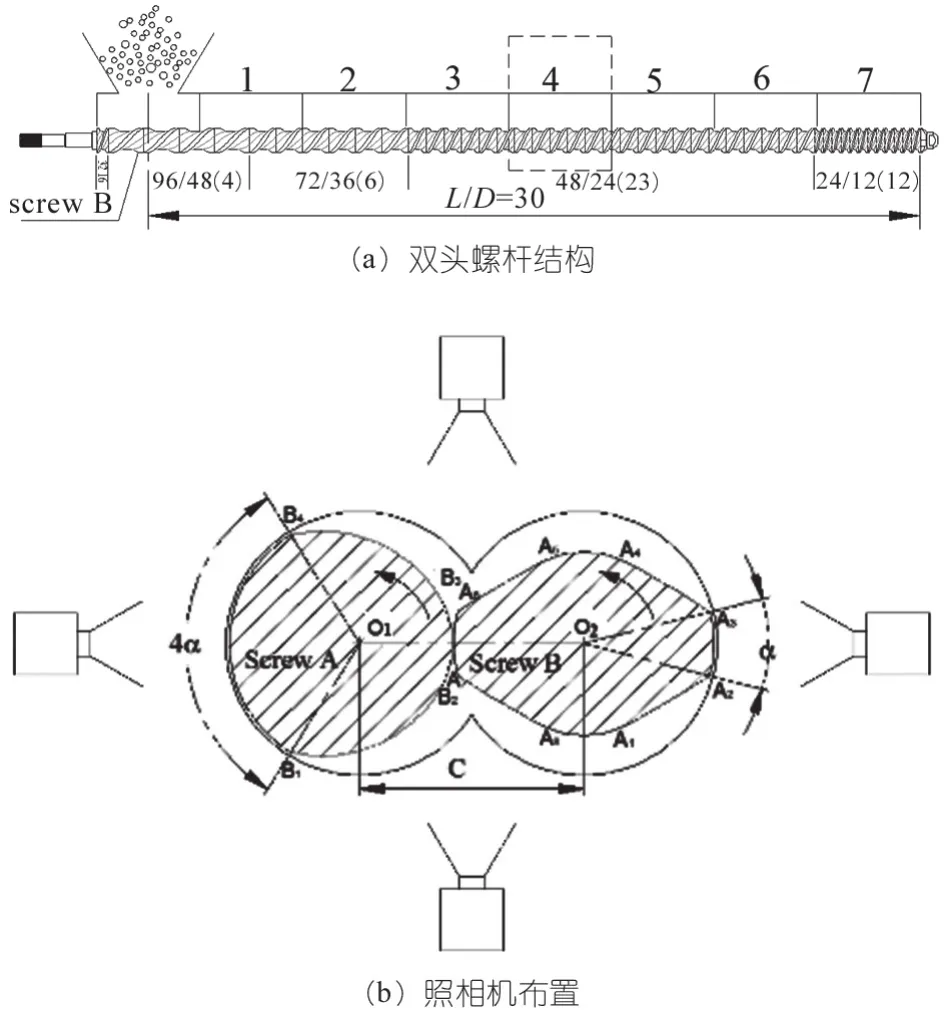

为观察物料输送的动态过程及与传统的等速双螺杆的区别,研制成功机筒全透明的动态可视化实验样机,可实现双螺杆等速及2:1差速驱动。配有四台照相机从不同角度记录熔体输送过程。采用的螺杆结构及照相机布置如11(a)和(b)所示。实验采用羧甲基纤维纳溶液,将羧甲基纤维素钠在60℃下干燥8 h,称量羧甲基纤维素钠,其与水的质量比为1:32,用60℃去离子水溶解羧甲基纤维素钠,配置的聚电解质密度为0.97 g/cm3。恒温搅拌4 h。配置的溶液表现出典型的黏弹行为。

图11 动态可视化实验仪器

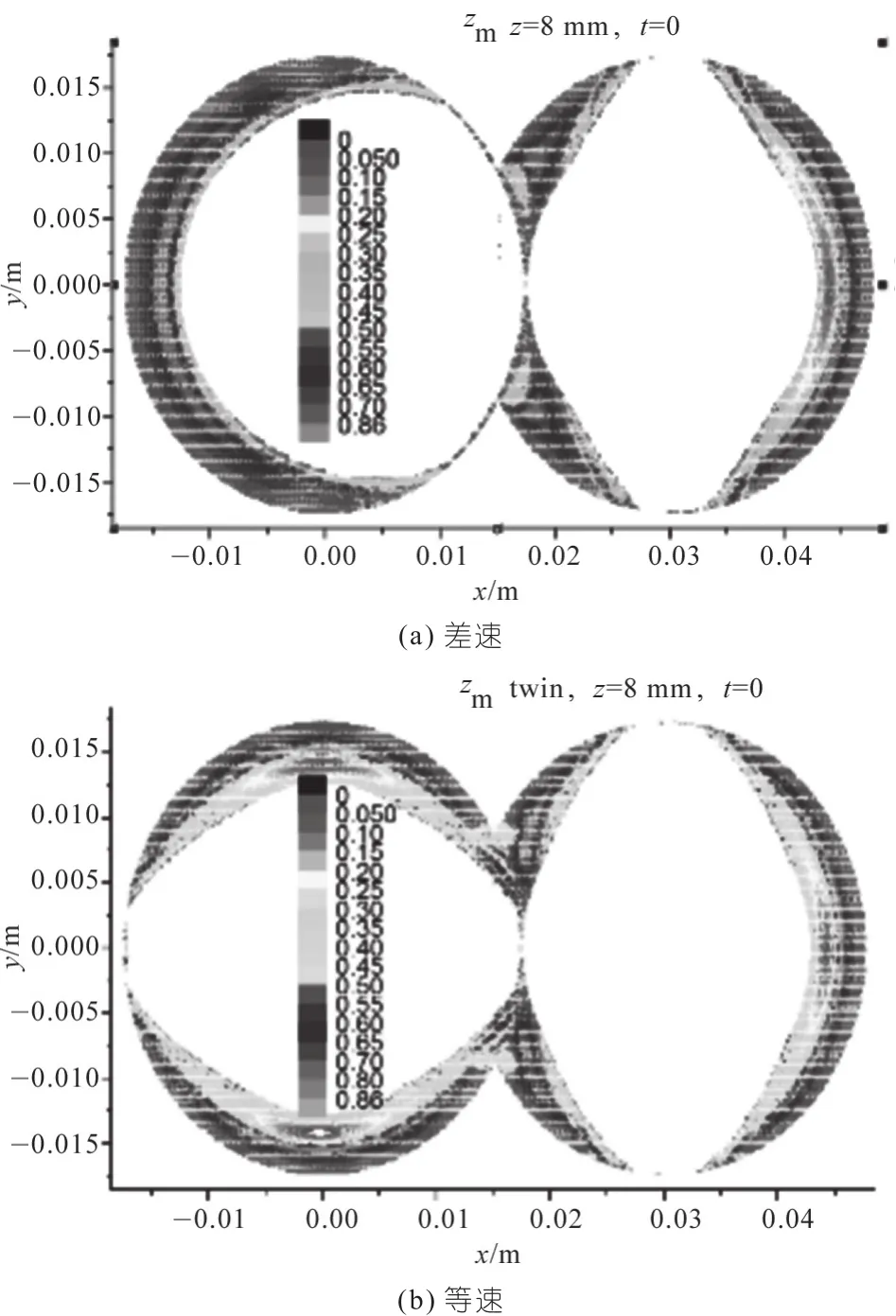

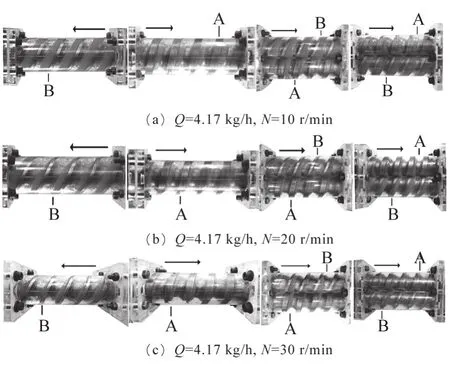

从动态视频中提取流体分布图,第四节机筒四个方位的流体分布如图12所示,图12 (a)、(b)、(c)分别代表双头螺杆不同转速N,从左到右视图方向分别为左视、右视、俯视和仰视,图中箭头方向代表挤出方向。

螺杆A的转速是螺杆B的2倍。发现同一时刻螺杆A和螺杆B的填充率不均衡,双头螺纹的填充率明显高于单头螺纹,这一现象在左右视图对比中明显可见。且产量一定时,无论螺杆转速如何变化,双头螺纹的填充率始终高于单头螺纹,存在非对称效应,与静态可视化实验结果一致[21],究其原因为物料流经左右螺杆螺槽法向截面内的质量守恒,而单头螺杆转速为双头螺纹的2倍,因此单头螺槽内流体的流速较大,填充度较低;因单头螺纹元件的转速较高,转动过程中物料黏附在螺纹元件的现象较之双头螺纹更为明显。这说明差速双螺杆中也存在一部分拖曳流输送。另一方面,从上啮合区观察,料陇在单头螺槽中经历了明显的拉伸变细作用;在下啮合区出现了局部堆积松弛过程。上下啮合区的这种局部堆积现象导致了物料在上下啮合区受到充分混炼作用,可以进一步强化混合。

图12 动态流动过程中的静态图像

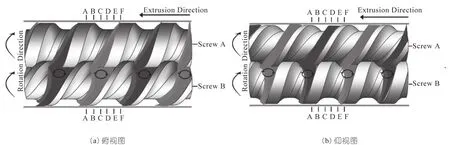

观察轴向流动情况可知,因左右螺杆螺旋升角及螺棱宽度不一致,使得物料在螺槽内流动受螺棱的阻碍作用在上下啮合区不一致,使得上下捏合区正位移输送存在反转现象,如图13(a)和(b),物料在上下啮合区环流的量不一致使得其在螺槽内的停留时间变长,与普通的双头双螺杆相比,当双头螺杆转速相同时,螺槽向前推进的速度相等,非对称双螺杆内的物料经历更多一次的拉伸和剪切,对混合有一定的促进作用。

图14为对应的常规的等速双螺杆动态可视化实验结果,同样,从左到右视图方向分别为左视、右视、俯视和仰视,图中箭头方向代表挤出方向。表明,在等速同向双螺杆中,物料在左右两根螺杆的填充程度基本一致,啮合区物料的堆积现象也不明显。

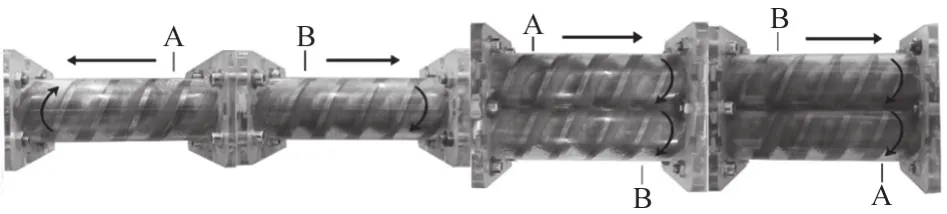

观察物料流动的拓扑线路,如下图15所示。

图13 差速双螺杆中物料动态流动过程中的静态图像

图14 等速双螺杆中物料动态流动过程中的静态图像

对比图12和14发现,差速双螺杆中物料流动的拓扑线路不同于传统的等速双螺杆挤出机,当螺杆转速比为2:1时,物料被分为2股,而传统的双螺杆挤出机物料被分为3股,可见差速双螺杆挤出机能实现更好的轴向混合从而消除进料时物料组分波动而导致的质量不稳定等问题。

3 材料制备实验

为考察新型差速双螺杆制备不相容高分子材料体系的加工效果,进行了相关的对比实验研究。使传统同向双螺杆挤出机和差速双螺杆的内外径及中心距相同,差速双螺杆的转速比为2:1。这里,传统等速双螺杆的螺杆直径35 mm,长径比为48:1,中心距30 mm,结构见图16(a);差速双螺杆的长径比仅为32:1,螺杆组合见图16(b)。由图16可见,传统双螺杆螺纹元件导程较小,装有6组捏合块,而新型螺杆只装了2组捏合块。由螺纹端面造型图可知,左右螺杆形状明显不对称,扫描成螺纹元件时,螺槽深度一致,但形状不一致,当物料流向左螺杆时,流道体积增加,而当物料流回右螺杆时,流道体积缩小,加上差速作用,物料在流道中应该不断受到挤压和拉伸。

图15 等速双螺杆中物料动态流动过程中的静态图像

图16 材料制备采用的双螺杆组合示意图

图17为两种设备挤出LLDPE/nano-CaCO3(nano-CaCO320% 质量分数 )料条扫描电镜对比照片,实验过程中双头螺杆的转速为70 r/min,采用Image-Pro Plus 6.0软件统计分析, 图17(a)中平均粒径为0.65 μm,图17(b)中平均粒径为0.2 μm,可见普通双螺杆挤出机CaCO3内存在一定的团聚现象,非对称双螺杆对应平均粒径较小,对应CaCO3粒子团聚现象不明显。

图17 LLDPE/ CaCO3(CaCO3 20 %质量分数)料条扫描电镜对比照片

图18为两种设备挤出PP/TPU(TPU10 %质量分数)料条扫描电镜对比照片,实验过程中双头螺杆的转速设定为24 r/min,产量为3.32 kg/h。将挤出料条脆断喷金,然后进行扫描电镜测试,采用Image-Pro Plus 6.0软件统计分析,TPU为分散相,图18(a)中平均粒径为1.48 μm,图18(b)中平均粒径为0.89 μm,两种情况下粒径统计分布见图19,可见经过差速双螺杆加工的PP/TPU体系粒径分布更窄。从图16~19可知,差速双螺杆具有更优异的分布、分散混合效果。

图18 PP/ TPU(TPU 10%质量分数 )料条扫描电镜对比照片

图19 分散相粒径分布统计

4 结论

本文提出了一种新型差速同向双螺杆挤出机的新概念。在保证自清洁功能的基础上,介绍了差速同向双螺杆几何学,给出关于这种新型螺杆结构的研究进展。在全充满情况下,以螺纹元件为研究对象,采用有限元叠加网格技术对输送和混合过程进行了数值模拟研究。与普通双螺杆结构相比,发现新结构可以提供更优越拉伸场,这是由于螺槽容积非对称性和两根螺杆间的速度差造成的。采用机筒剖分结构开展的静态可视化研究表明,双相共混体系的熔融过程存在多种机理,其中高熔点固体压缩变形及包裹熔融传热是突出的特点之一。动态可视化揭示了稳定挤出过程中非充满输送独特现象,差速双螺杆左右螺槽内物料的充满程度差别较为明显,双头部分充满程度明显高于单头,存在着明显的非对称现象,这与固体输送非对称性刚好相反,出现非对称反转效应;上下啮合区的观察表明,单头螺槽内存在明显的拉伸作用,啮合区存在局部料陇的堆积现象,使得啮合区强化混炼的作用得到充分利用,而且上下啮合区正位移输送量不同。本文的研究是在低转速小产量的情况下进行的,未来将向着高速高产量的情况开展研究。

参考文献:

[1]Baiping Xu, Meigui Wang, Liang He, etl. Self-cleaning plasticizing venting and extruding apparatus by co-rotating non-twin multi-screws and method thereof[P]United States Patent,US9,174,380 B2.Nov.3,2015.

[2]Jiasheng Luo, Baiping Xu, Huiwen Yu,etl. Thermoplastic Polyurethane /Polypropylene Blends in a Co-rotating Nontwin Screws Extruder[J], Fibers and Polymers, 2015.16(1):95~104.

[3]喻慧文,徐百平,何亮,等.非对称同向双螺杆断面造型对混合行为影响数值模拟[J],化工学报,2012,63(5):1622~1629.

[4]https://plasticsengineeringblog.com/2016 /05/17/ trollingfor-new-technology-antec-2016.

[5]王克俭,汪廷飞.差速旋转啮合双转子断面型线的统一几何设计及模拟[J].机械工程学报,2017,53(3):51~56.

[6]李哲星,彭响方,陈凤朗,等.新型非对称双螺杆挤出制备PPC/PTFE 共混物及其超临界 CO2发泡行为研究.中国塑料,2017,31(12):84~89.

[7]杜遥雪,杜思莹,罗家胜,等.同向非对称双螺杆混沌混合制备导热高分子材料性能研究.塑料科技,2015,6:50~54.

[8]Baiping Xu, Yao Liu, Liang He, Jinwei Chen, and Lih-Sheng Turng. Numerical study of mixing dynamics inside the novel elements of a corotating nontwin screw extruder. Advances in Polymer Technology. 2017,1:1-19,DOI:10.1002/adv.21923.

[9]Baiping Xu, Huiwen Yu, and Lih-Sheng Turng. Distributive Mixing in a Co-rotating Twin Screw Channel Using Lagrangian Particle Calculations. Advances in Polymer Technology.2017,1:1-15,DOI:10.1002/adv.21880.

[10]喻慧文,罗家胜,徐百平等.同向非对称双螺杆挤出HDPE/PS共混体系沿程混合表征.高分子材料科学与工程,2015,31(8):113~117.

[11]罗家胜,喻慧文,杜遥雪等.同向非对称双螺杆挤出高密度聚乙烯/聚苯乙烯共混体系熔融机理,高分子材料科学与工程,2015,31(7):107~113.