煤化工全厂水平衡系统解决路径及应对措施

2018-05-18

(中国化学工程集团有限公司,北京 100007)

大型煤化工是一个耗水的行业,煤化工离不开水,水是煤化工的重要原料。通过对大型煤化工项目全厂用水进行全面分析,将煤化工原料用水、循环水用水、脱盐水用水、污水处理和“跑、冒、滴、漏”耗水等从源头和技术层面上进行有效控制,减少循环水耗水以及污染水耗水,减轻污水处理负荷,采用成熟可靠的循环水冷却技术和污水处理技术,全面提高回用水重复使用率,才可能最大程度地减少一次水使用量,降低水耗。

1 大型煤化工耗水类型分析

大型煤化工项目耗水通常可以分为5类,即原料水耗水、循环水耗水、脱盐水耗水、污水处理耗水和“跑、冒、滴、漏”耗水等。

1.1 煤化工原料耗水

通过化学反应消耗一次水是煤化工耗水的一个重要因素,没有煤炭和水作为原料,就没有煤化工产品的生成。工艺水蒸气参与的化学反应包括煤的气化反应:首先是碳与氧气反应,生成二氧化碳和提供热量;其次是碳的气化反应,生成一氧化碳,并消耗热量;最后是碳与水蒸气反应,生成氢气、一氧化碳,并消耗煤完全氧化反应放出的热量,碳的完全氧化反应放热和煤的气化反应生产合成气的吸热达到完全平衡。还有一氧化碳的变换反应,一氧化碳与水蒸气反应生成氢气和二氧化碳并放出大量热量。工艺蒸汽参与反应的过程就是一个大量消耗水的过程,生成的产物中含有一定量的氢,故水作为原料参与了煤化工的化学反应,没有水也就没有煤化工产品。

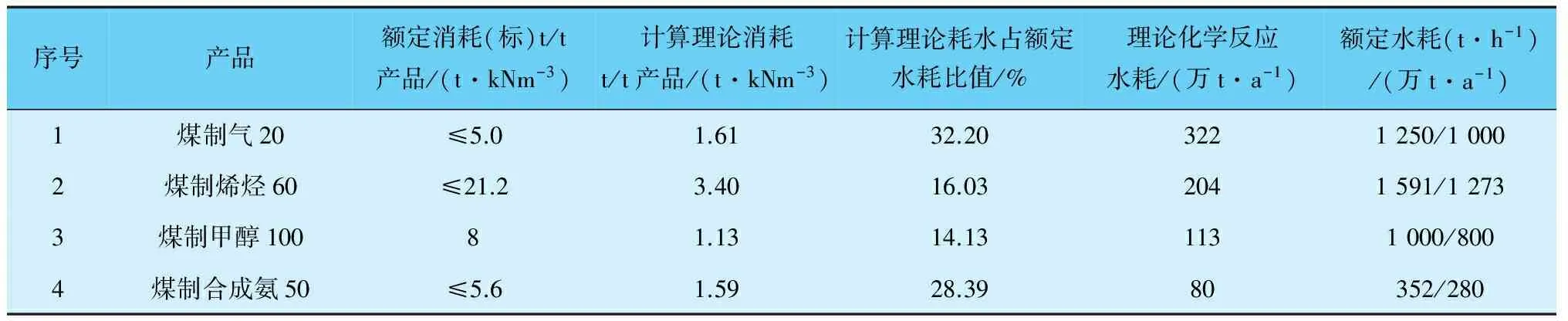

在煤化工准入规模条件下,部分煤化工产品理论计算耗水量见表1,实际原料水的消耗要远大于理论耗水量。煤气化工艺不同,公用工程配置也不同,消耗的原料水量也是有很大区别的。

表1 煤化工准入规模部分煤化工产品化学理论耗水量

1.2 循环冷却水耗水

在化工反应中,反应物或产物温度升高和降低的过程,以及产物的低温分离过程,均需要移走热量,而这又是一个间接(或直接)换热的过程。一般而言,化工物料热量的转移是通过循环冷却水换热方式实现的。

在敞开的环境中,大量冷循环水与化学物料间接换热,变成热循环水;热循环水再与空气直接换热,转移热量到空气中,同时也带走了一部分水。所以,蒸发损失的循环冷却水是需要补水的,其补水计算通常由3部分损失水组成,蒸发水量(等于补充水量)可通过相应的经验公式计算得到,3部分蒸发水量为:蒸发损失水量、风吹损失水量和排污损失水量(对于零排放则是可以回收的,但在回收部分也会损失一部分水量)。

例如:干球温度40℃,K=0.16,△t=8℃,Q=180 000 m3/h,PW=0.001,Qpw=0.002

补水量:QBW=0.01K△t×Q+PW×Q+0.2Q

=(0.01×0.16×8+0.001+0.002)×180 000=2 844 m3/h

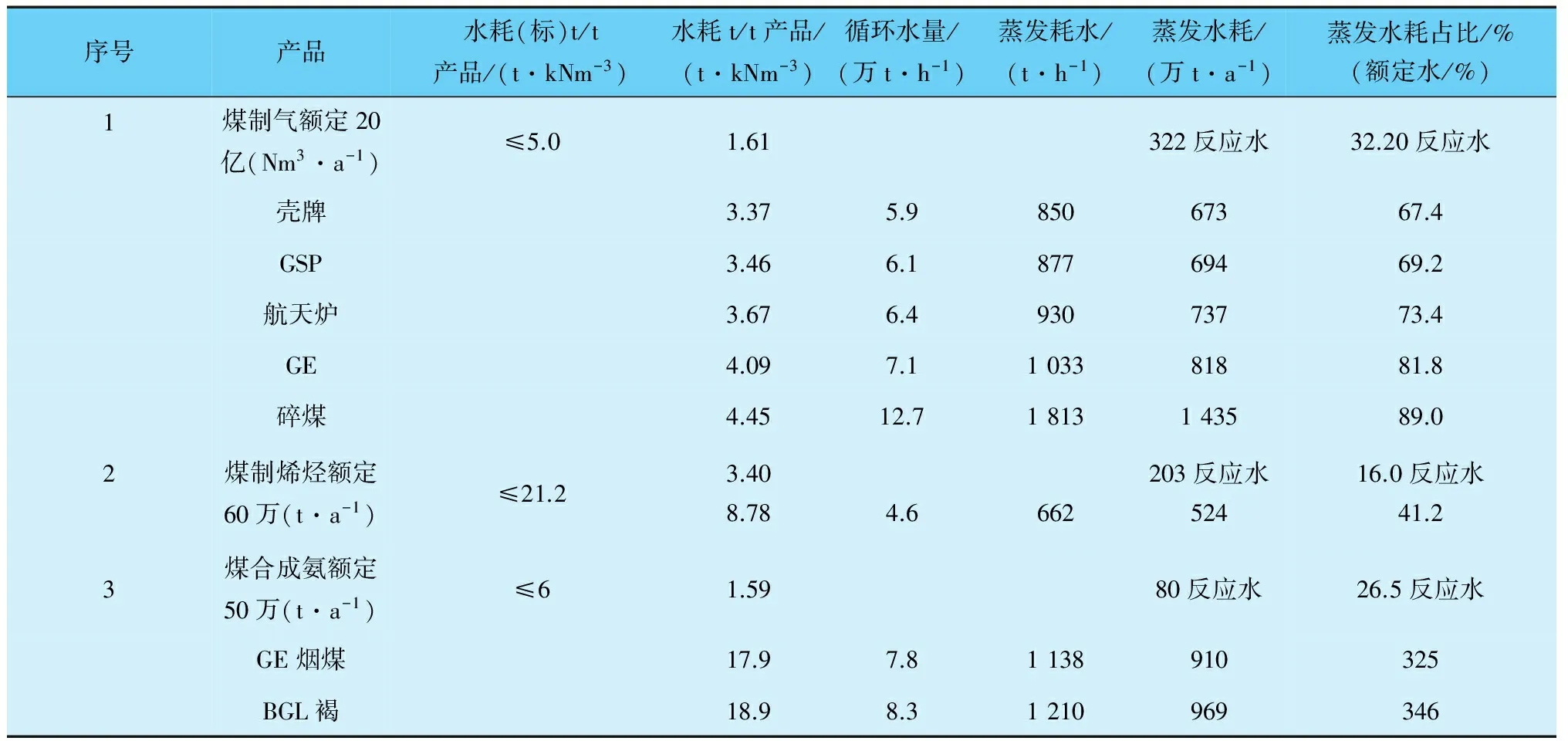

对于部分煤化工项目,当采用不同工艺、不同规模和不同产品的煤化工规定耗水指标时,化学反应原料水用量、循环水用量、循环水蒸发水耗等经测算的数据见表2。

表2 煤化工部分产品循环水蒸发耗水量

1.3 污水处理耗水

在煤化工的化学反应过程中,往往会有水参加反应而生成的产物,原因在于水作为原料会过量,或者蒸汽没有完全参加反应生成产品,同时还可能生成一部分副产品,这就形成了水的混合物;此外还有反应物本身伴随生成水的过程,比如氢和氧的反应、一氧化碳和氢生成甲烷的反应,会生成水的产物;气固反应生成新的气体产物就夹带着固体粉尘,将这些气固分离,通常会用水进行洗涤,粉尘会伴随水一道分离出来,形成污水,这种污水含有高浓度的有机物或难溶解的有机物,被称为高浓度有机污水或高浓度难降解有机污水。主要特征是高氨氮与高COD,通常可在3 000 mg/L左右,有些高浓度有机污水出水COD浓度可在3 000~10 000 mg/L,同时BOD也高。在处理这些污水的过程中必然有水的消耗。

1.4 回用水处理耗水

由于环保要求,煤化工的污水处理必须达到近零排放,因此煤化工污水通过生化处理脱去有机物污染后还必须进行回用水软化脱盐处理,不能直接排放。经回用水处理达标后可以作为循环水的补充水,或脱盐水补充水,或少量的用于除尘、绿化等用途。但在污水生化处理和回用水处理以及浓盐水浓缩和蒸发结晶过程中会有部分水蒸发和损失,这与污水处理量、回用水处理量和处理工艺有一定的关联度,一般而言,处理量越大,水的补充和消耗就越多。

回用水处理3类废水,第1类是污水生化处理来的污水,第2类是生产装置脱盐水处理来的浓盐水,第3类循环冷却水由于在循环过程中,经过蒸发和加药处理后,会使得循环水盐含量增加,只有通过循环排出一部分冷却水,才能进行脱盐和水质稳定处理。这三类污水,特征是含盐量(包括硬度等固体含量)较高、生产过程和水系统添加化学药剂导致的盐量复杂、酸碱度高等,通常在500~7 000 mg/L,且水量较大,只有经过回用水脱盐软化处理后才能回用,主要是返回循环冷却水系统作为补充水,以减少对循环水的一次水补充量。

1.5 脱盐水、管理不善损失水及生活用水

脱盐水处理制备脱盐软水是提供化学反应工艺用水和锅炉发电、蒸汽透平。主要是在制备过程中浓盐水排污损耗的水,与脱盐水用量及原水中的含盐量、硬度有关,用水量越大,则含盐量越高;硬度越大,则排污水就越多,补充水就越多。由于浓盐水经除盐处理后可以回用,故大部分排污水是可以回收的。

管理不善和生活用水是不可逆的,属于消耗原水,但其中生活污水经处理后是可以回用的。这部分水的范围包括全厂涉及与水相关的设备、管道、阀门、蓄水池等的“跑、冒、滴、漏”损失的水量,以及冲洗、绿化、生活用水等。通过以上分析可以看出,煤化工生产的用水是大量的。

2 大型煤化工水平衡分析

当采用不同的气化工艺和配置不同的公用工程组合,以及不同的供热方案时,均会导致煤化工用水量有较大的差异。以生产40亿Nm3/a煤制天然气为例,进行水平衡分析说明。

2.1 煤制气全厂水平衡需求量分析

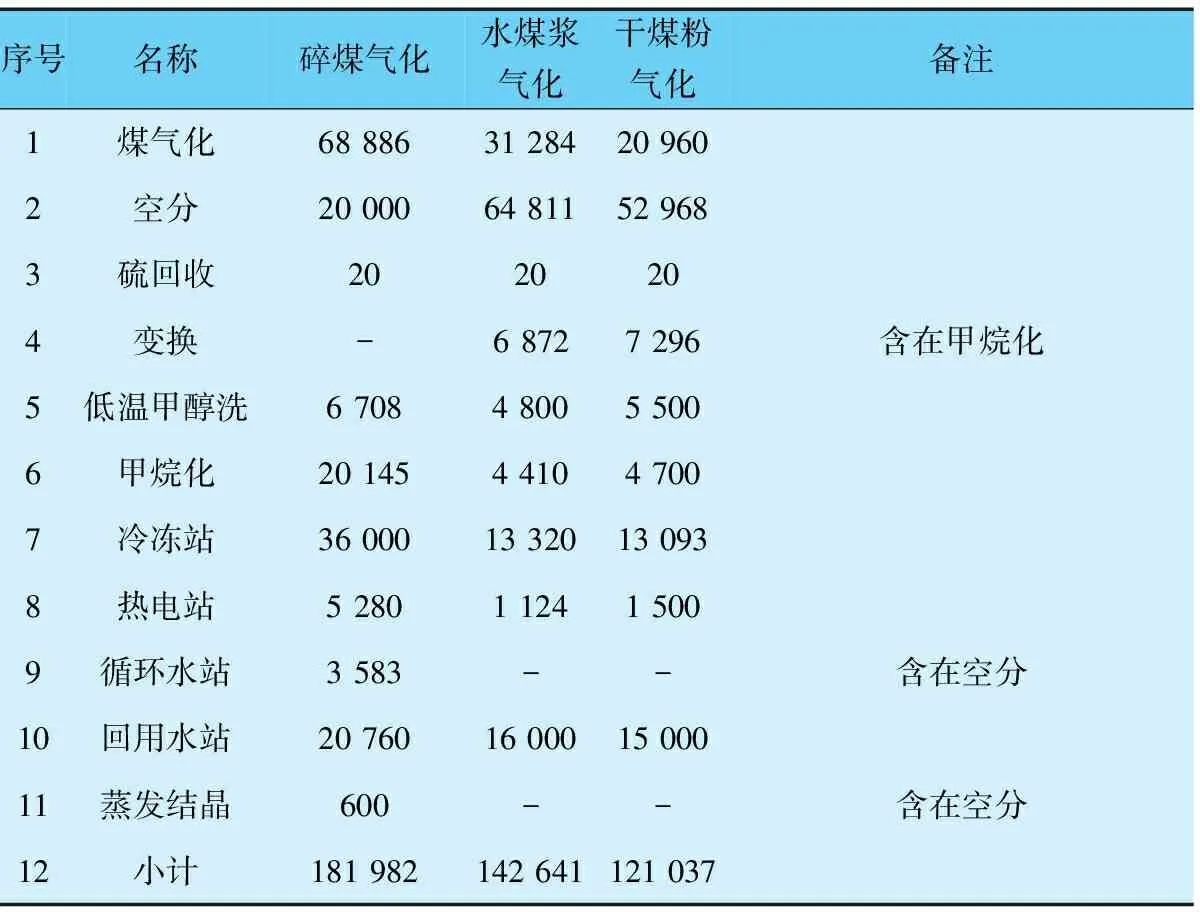

在零排放作为限定性要求的条件下,大型煤化工项目全厂水平衡中循环水用量是一个非常关键的数据,其次在于建立以回用水作为循环水补充水的工艺路线,这也就将污水处理与循环水紧密联系在一起。不同气化工艺对循环水的需求量见表3。

表3 3种不同气化工艺循环水需求量/(m3·h-1)

注:煤制气40亿Nm3/a。

通过表3可知,对于40亿Nm3/a的煤制气项目,规模一致,产品一致,但选用不同的气化工艺,循环水的需求量差异明显。

2.2 全厂循环水平衡

通过对表3的分析,当我们选择了3种不同的气化工艺后,全厂循环水的蒸发量可通过经验公式进行估算。

例如,取计算条件为:干球温度40℃,K=0.145,Δt=8℃,Q=121 037 m3/h,PW=0.001,Qpw=0.002

循环水蒸发量估算:

QBW=(0.01KΔt+ PW+Qpw)Q

=(0.01×0.145×8+0.001+0.002)×121 037=1 767 m3/h

将上述数据列入表4中进行分析比较。

表4 3种不同气化工艺循环水平衡数据/(m3·h-1)

注:煤制气40亿Nm3/a。

由于循环水一方面蒸发水量非常大,另一方面为保持水质稳定和防腐等要求,需要在循环水中加入一定的药剂,以保障水质符合循环水的水质标准。由于此缘故,也就需要不断地排放一定量的循环水污水。一般是通过循环水旁流排放,其水量计算非常重要。这是为了保证循环水的水质而采取的必要排放措施,一般情况下,旁流水量按循环水量的1%~5%计算。当旁流过滤除去循环水中的悬浮物时,可按下列公式计算:

QPL=〔QBWCBW+KSACa-(QPW+QFC)CRS〕/(CRS-CSS)

CBW——补充水的悬浮物含量,mg/L;

KS——悬浮物沉降系数,通常取0.2,可通过实验确定;

A——冷却塔空气流量,m3/h;

Ca ——空气中含尘量,g/m3;

CRS——循环冷却水的悬浮物含量,mg/L;

CSS——旁流过滤后水的悬浮物和含量,mg/L;

QPL——旁流过滤水量,m3/h。

当旁流过滤除去循环水中的碱度、硬度、某种离子或其他杂质时,需按下列公式计算:

QCL=〔QMCMi-(QPW+QFC)CRi〕/(CRi-CSi);

CMi——补充水中某种成分的含量,mg/L;

CRi——循环冷却水中某种成分含量,mg/L;

CSi——旁流处理后水中某种成分含量,mg/L;

QCi——旁流处理水量,m3/h。

对循环水系统我们应重点关注:循环水用量与蒸发水量的关联,循环水排污水与回用水的关联,排污水取值约占循环冷却水量的0.4%~0.7%。回用水补充水量与回用水、浓水浓缩回用水、多效蒸发回用水关联;一次水补充水量与回用水补充的关联。

2.3 全厂一次水补充平衡

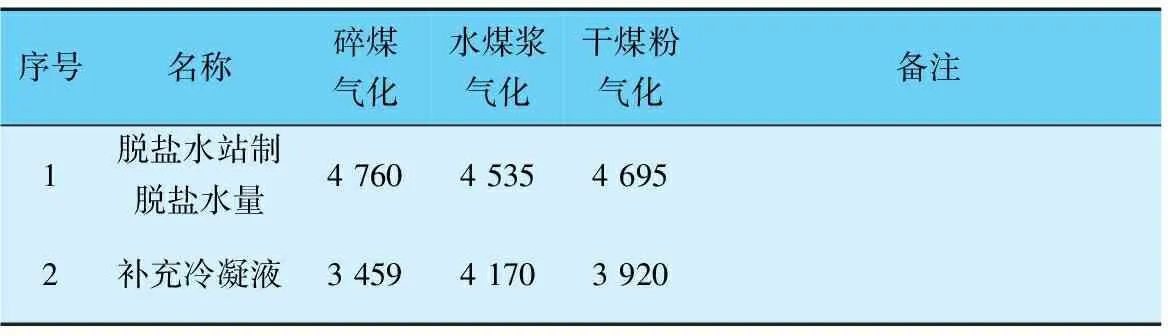

全厂一次水用量是一个非常关键的数据,其主要决定于化学产品用水的原量,一般通过蒸汽的形式参加化学反应,而蒸汽制备与锅炉脱盐水密切相关。不同气化工艺生产天然气的脱盐水平衡数据和需求见表5。全厂一次水补充的平衡见表6。

表5 3种不同气化工艺脱盐水平衡数据/(m3·h-1)

续表

注:煤制气40亿Nm3/a。

表6 三种不同气化工艺一次水补充的平衡数据/(m3·h-1)

注:煤制气40亿Nm3/a。

通过进一步分析一次水系统,应重点关注的点有:一次水补充量与化学反应原料水的关联以及脱盐水方案的选择;冷凝液回收量与发电的关联,冷凝液回收多,一次水补充就少;脱盐水蒸气用量与化学原料水过量,以及未参加化学反应形成的污水处理量以及处理难度;脱盐水浓盐水排放对回用水的影响;脱盐排污水与脱盐工艺选择的关系对回用水的影响等关联度。一次水未预见水取值约占一次水的5%~8%。在零排放作为限定性要求的情况下,全厂水平衡中脱盐水用量在于建立的脱盐水与生产用户之间的关系,除保证脱盐水在化学反应中所消耗的原料水外,还应考虑如何建立最佳的用水量,以保障污水的处理规模最经济。

2.4 全厂污水处理平衡

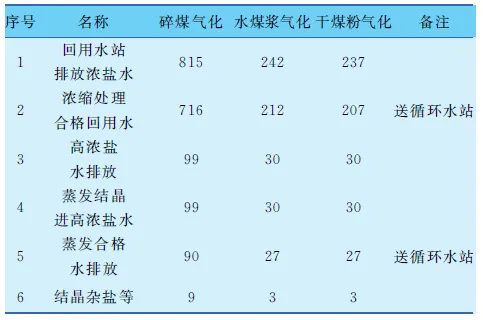

不同工艺对全厂污水处理的影响非常大。3种气化工艺对污水处理的平衡数据以及影响见表7~9。

表7 三种不同气化工艺污水生化处理平衡数据/(m3·h-1)

注:煤制气40亿Nm3/a。

表8 三种不同气化工艺回用水处理平衡数据/(m3·h-1)

注:煤制气40亿Nm3/a。

表9 三种不同气化工艺浓盐水浓缩及蒸发结晶处理平衡数据/(m3·h-1)

注:煤制气40亿Nm3/a。

2.5 不同工艺气化对水平衡的影响分析

通过对几种煤制气项目不同工艺所产生的水平衡数据进行分析,即表3~9所示,各类指标均有一定的差异。其中一次水、脱盐水、冷凝液回收、脱盐水消耗量、循环水量、循环水蒸发量、回用水用水量等数据对水平衡均有一定的影响。将采用不同气化工艺得到的上述数据列入表10。受不同气化工艺影响较大,固定床一次水用量就非常大,各气化工艺的用水量差别较大。最明显的是与限额设计指标有一定的差距,暂不能满足限定要求。污水处理和回用水处理规模也非常大,这是因为循环水用量大,造成循环水蒸发量大的主要原因。

表10 不同气化工艺水平衡比较数据/(m3·h-1)

注:煤制气40亿Nm3/a。

3 影响水平衡不利因素的改进建议

通过对部分大型煤化工项目水平衡数据分析得知:煤化工项目有些用水是通过改进技术路线和工艺方法以及提高工艺水平和设备制造水平,达到了节水的目标;有些用水是不能节省的,比如化学反应理论用水,其中生成多少产品、产品中含有的氢份额是一定的,理论需求量是必不可少的。理论上假设没有任何排放损失,所有的未参加反应和洗涤分离后污水全部回收利用,那么产品和副产品的含氢量是一定的,其在全部用水中占比并非最大。在煤化工准入门槛的规模条件下,示范工程原料水年消耗理论量在100万~360万t。如何降低大型煤化工一次水用量,应从下面几个方面改进和完善。

3.1 统筹项目系统内热量平衡综合利用

限额用水是煤化工项目能否立项和建设的红线,是不可逾越的一条规矩,“十三五”再上煤化工新项目一定会审核这条红线,因此限额用水设计是唯一可选择的途径。化学反应过程中生成的反应热、锅炉蒸气提供的热,在参加完反应过程后,热量的回收和综合利用是一个系统工程,尽可能让反应物料之间,气-气、气-液、气-固、液-液、液-固最大限度换热和利用,改变工序内、工序间、产品间热量转移方式,尤其在低位能上的热量优化利用方式。

3.2 改变热量转移冷却方式及选用节水设备

低品位反应热通过冷却水移走热量所消耗的冷却水量是巨大的,反应物或产物温度降低的过程、产物分离过程,均需要移走热量,一般是通过循环冷却水换热,水把物料的热量带走,空气冷却又把循环水中的热量转移到空气中,这就形成了庞大的循环冷却水系统,在转移热量到空气中的同时把水本身也带走了,所以循环冷却水蒸发损失的水量在一次水中的占比是非常大。3万~12万t/h循环冷却水蒸发水量在390~1 800t/h,耗水量在300万~1 450万t/a。研究和降低循环水用量、降低蒸发强度、减少蒸发量是改进的重点方向和发展趋势,包括冷却方式的改进,特别在低位热换热方式上的改变,空冷、闭式以及其他节水工艺和设备的研发推广应用。

3.3 煤化工工艺选择和设计优化创新

煤化工在副产大量有机污水、无机浓盐水等方面,工艺选择非常重要,产污水量大的工艺技术,势必会对下游的处理能力以及补充水方面产生较大的影响。气流床工艺产污水量就比碎煤加压气化工艺产污水量少得多,仅从水平衡的角度分析,固定床的选择就存在一定的缺陷。另外,选择的工艺生成的污水成分特别复杂,导致污水处理难度和投资大幅增加,应引起重视。

3.4 优化热电联产与水平衡制约机制

脱盐水用量是一个非常重要的因素。脱盐水除为化学反应提供大量原料水外,还要建立优化的热电联产与水平衡制约机制,否则大量的浓盐水排放是加大含盐污水处理和回用水处理负荷的一大不利因素,要平衡好蒸汽与发电的关系。选择最佳的脱盐水制备工艺和关键设备十分重要,既可以减少回用水处理负荷,最大限度回收利用好冷凝液,又可以减少一次水补充量,前序环节减少排放量,有利于后续环节减轻负荷。

4 结语

综上所述,通过分析大型煤化工水平衡及影响水平衡的要素,应统筹考虑对煤化工一次水、循环水、脱盐水、污水处理在源头上的有效控制,选择成熟可靠的煤化工节水型化工工艺和节水型热量冷却和转移的水处理工艺、设备及环保控制技术。尽量改进对物料低位热的转移综合利用方式,以降低循环冷却水用量。只有把大型煤化工耗水量控制在规定的范围内,才能使煤化工产业健康发展。