热刺激强度对DNAN基熔铸炸药烤燃响应特性的影响

2018-05-17智小琦于永利

曾 稼,智小琦,于永利,高 峰,赵 亮

(1.中北大学地下目标毁伤技术国防重点实验室,山西 太原 030051;2.吉林江机特种工业有限公司,吉林 吉林 132021;3.内蒙古北方重工业集团有限公司,内蒙古 包头 014033)

引 言

DNAN作为一种新的熔铸载体炸药,与TNT相比具有较低的冲击波感度,在热安全性方面更钝感。国外对DNAN研究较早,主要集中在具有不敏感特性的炸药配方方面[1]。近年来,我国对DNAN也开展了较多研究。王红星等[2]对DNAN自身的热特性进行了分析,得到其自发火温度、热爆炸延滞期和热爆炸临界温度;张光全等[3]介绍了DNAN基熔铸炸药的研究进展,详细综述了其合成现状、物理性能、热性能和相容性等,以及DNAN基熔铸炸药配方的研制及相关性能的研究进展;高杰等[4]测试了DNAN基熔铸混合炸药的爆速和爆压及空中爆炸冲击波参数;陈朗等[5]对DNAN炸药的烤燃特性进行了研究,分析了炸药熔化和反应情况。结果表明,在熔铸炸药烤燃中,加热速率对炸药点火前的状态影响很大,从而会影响炸药反应的激烈程度;王亲会[6]分析了DNAN作为载体炸药所存在的优缺点并提出了改进途径。

牛国涛等[7]的理论分析认为,DNAN在94~96℃时会发生相变。炸药内部温度呈非线性变化,然而在实际升温过程中,DNAN熔铸炸药发生相变时的温度随升温速率的不同会发生变化,因而受不同热刺激强度作用发生点火时,炸药的相变温度、点火位置和点火温度都将受到影响。因此,对熔铸炸药烤燃试验响应特性的研究,可以对炸药热安全性进行更准确的评价。

本实验利用自行设计的烤燃试验装置,采用多点测温烤燃试验方法,对DNAN基熔铸炸药在升温速率0.055、1.0、2.0K/min下进行了烤燃试验,并利用Fluent软件对升温速率0.055、0.5、1.0、2.0、3.0、5.0K/min下的烤燃试验进行模拟,以期研究热刺激强度对熔铸混合炸药相变温度、点火温度及点火位置的影响,全面了解DNAN基熔铸炸药的热安全性能。

1 实 验

1.1 实验装置及材料

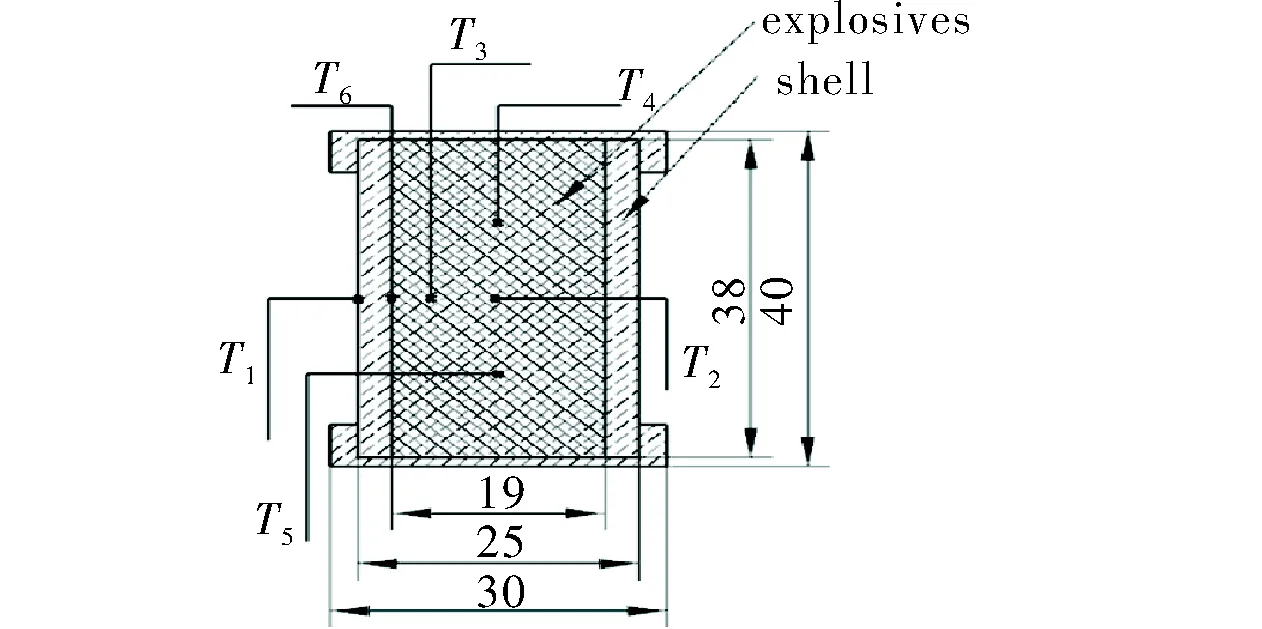

烤燃弹由壳体、药柱和上下端盖3部分组成,端盖与壳体之间用螺纹连接,壳体材料为45号钢,内部尺寸为Φ19mm×38mm、壁厚3mm、端盖厚1mm。烤燃弹药柱为DNAN基混合炸药,配方(质量分数)为:31.6%DNAN、25%Al、41%RDX和2.4%添加剂。药柱尺寸为Φ19mm×38mm,药柱密度为1.80g/cm3,采用铸装工艺。

烤燃试验装置主要由计算机、MR13温控仪(调节精度0.1℃) 、烤燃炉、烤燃弹及镍镉/镍硅热电偶(1级精度)组成。温控仪通过热电偶对温度自动进行采样和控制,保证壳体外壁以一定的升温速率升温。利用自行设计的SFO计算机软件实时采集烤燃试验过程中温度-时间历程曲线。

1.2 烤燃试验

为了解炸药内部各部分的温度变化情况,每发烤燃弹在烤燃过程中用3支型号为WRN-010的K类微型热电偶监测3点的温度变化情况。其中监测点1为烤燃弹外壁圆柱部中点的温度(T1);监测点2为药柱几何中心点的温度(T2);监测点3为与监测点2处于同一水平位置,并与监测点2距离为6mm处的温度(T3)。为保证试验结果的可靠性,每种温度下做两发平行试验。烤燃弹示意图见图1。

图1 烤燃弹示意图Fig.1 Schematic diagram of cook-off bomb

1.3 实验结果与讨论

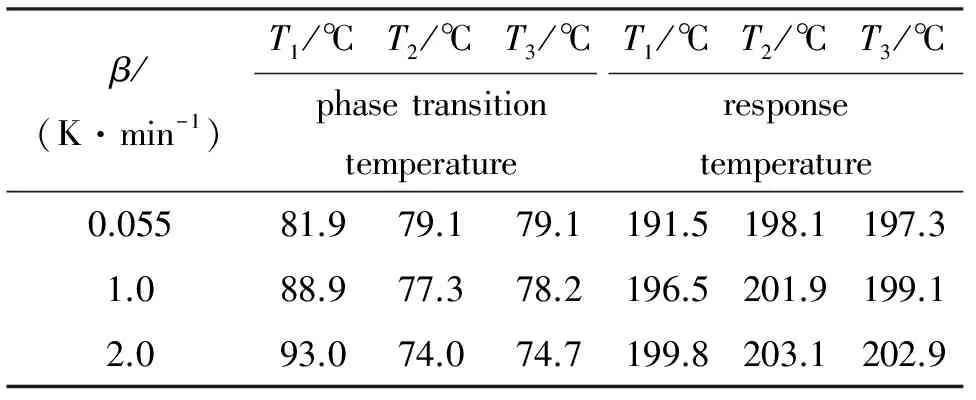

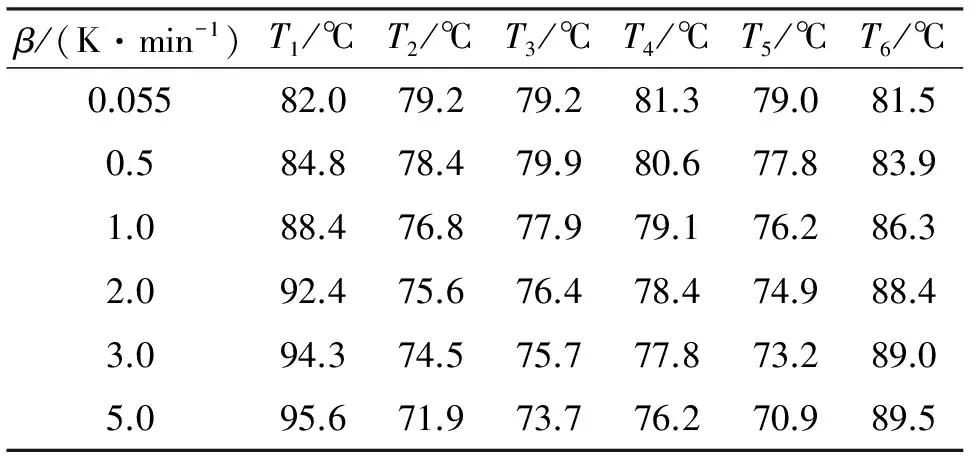

表1为烤燃试验相变和响应时的结果。

表1 烤燃试验响应结果Table 1 The respose results of cook-off experiment

由表1可见,随着升温速率的增大,炸药发生相变时外壁的温度呈升高趋势,而药柱中心及6mm处的温度则不断降低。这是由于烤燃弹外部热量传递到药柱内部需要一定的时间,升温速率较大时,药柱内部温度梯度较大,热量来不及传递到药柱内部,离壳体最近的部分已经发生相变。而当升温速率较小时,热量有较多时间传递到药柱内部,药柱内部温度更加均匀,因此药柱内部两个监测点的温度随升温速率的增大不断降低。炸药响应时,3个监测点的温度都呈增加趋势。说明加热方式在一定程度上会影响炸药的化学变化特性。

图2 烤燃试验后烤燃弹状态Fig.2 Status of cook-off bomb after cook-off test

图2为3种升温速率下烤燃弹反应后的照片。由图2可以看出,3种升温速率下,炸药都发生了燃烧反应。

图3为3种升温速率下炸药各测点的温度-时间曲线。

图3 不同升温速率下炸药各测点的温度-时间曲线Fig.3 Temperature-time curves of each measuring point at different heating rates

由图3可以看到,由于炸药相变吸热,曲线出现吸热峰,由吸热峰处的曲线可以看出,监测点3处先于药柱中心开始熔化,熔化完成后,温度出现短暂的快速上升。

通过对比3种不同升温速率下温度-时间曲线发现,在曲线前半段,药柱中心的温度最低,外壁最高;炸药发生自热反应后,监测点2的温度逐渐超过监测点3的温度,直到炸药发生响应,且随着升温速率的增加,3个监测点间的温差趋于增大。

2 数值模拟

采用流体力学计算软件Fluent对升温速率分别为0.055、0.5、1.0、2.0、3.0、5.0K/min下的烤燃模型进行数值模拟计算。为确定响应时药柱内部的温度分布,除了实验的3个监测点,在距药柱几何中心正上方和正下方各9mm处增加两个监测点,分别为监测点4和监测点5,在药柱外壁增加1个监测点,监测点温度分别用T4、T5、T6表示,见图1。

2.1 数值模型的建立

根据烤燃试验,建立炸药烤燃三维数值模型。应用组分输运模型,混合炸药各组分质量和自热源项按照各自的比例加入到模型中,并考虑重力以及自然对流对混合炸药热反应过程的影响。为了简化计算,对模型进行如下假设:(1)药柱与壳体之间无间隙;(2)炸药熔化后的流体为牛顿流体;(3)忽略材料相变的体积变化;(4)自热反应遵循阿伦尼乌斯定律。简化后,质量、动量、能量的输运方程[8]都可以用以下通用形式表示:

(1)

式中:Φ为通用的变量,代表质量、动量、能量等;ρ为流体密度,kg/m3;Γ为通用的扩散系数;t为时间;Xi为坐标系中x、y和z的方向;Ui为速度矢量在x、y和z方向的分量;S为炸药自热反应源项,遵循Arrhenius反应定律。其中,炸药的自热反应源项S可以用下式计算:

S=ρZQexp(-E/RT)

(2)

式中:ρ为炸药密度,kg/m3;Z为指前因子,s-1;Q为反应热,J/kg,E为活化能,J/mol;R为普适气体常数,J/(mol·K);T为温度,K。

对于炸药的熔化相变,采用融化凝固模型。它所设定的相变温度可以是一个温度区间,适用于DNAN的熔化。Fluent中的相变过程引入液相率的概念[9],它可以间接表示固液相界面的位置。液相率可表示为:

(3)

式中:Ts和Tl分别为材料的凝固温度和熔化温度,Ts=Tl时,相变过程只有液相和固相之分。0<βl<1时,认为相变材料处于固液糊状区,按多孔介质来处理。炸药液相率的计算基于焓的平衡来求解。

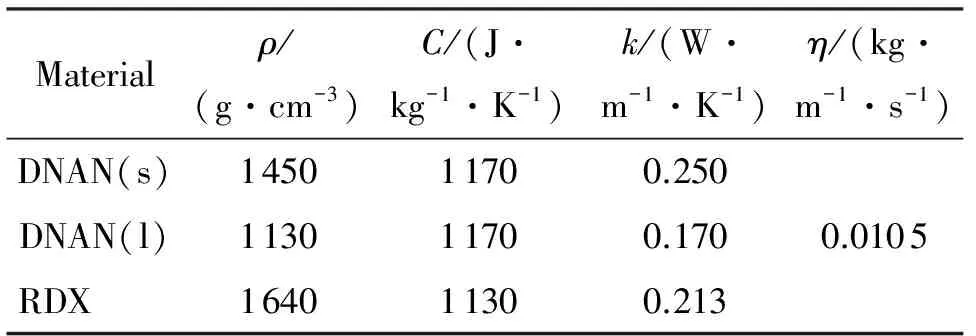

壳体边界条件和炸药自热反应源项通过C语言编写的用户自定义函数加载到Fluent计算软件中。计算的初始温度为293.15K,DNAN的熔化热为175kJ/kg。考虑到炸药在实验中会发生相变,炸药的密度设置为随温度变化。同时,由于炸药的化学反应动力学参数会随反应进度而发生变化,因此,通过大量数值模拟研究后,对文献[5,10]中DNAN和RDX的数据进行适当修正,修正后的参数如表2和表3所示。

表2 材料物性参数Table 2 Physical property parameters of materials

表3 材料化学反应动力学参数Table 3 Kinetic parameters of the chemical reaction of materials

2.2 结果分析

2.2.1 模拟与实验结果对比

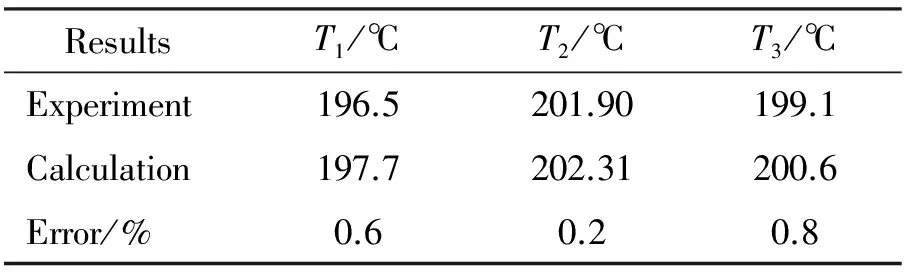

表4为升温速率1.0K/min时DNAN基熔铸炸药响应温度的实验和模拟结果对比。

表4 升温速率为1.0K/min时不同监测点实验和计算的响应温度Table 4 Experimental and calculated response temperature of different measuring points at a heating rate of 1.0K/min

从表4可以看出,炸药发生相变及响应时,3个监测点的温度误差都在1%以内,表明计算模型和相关参数能够描述该炸药的相变和自热反应。

图4为炸药各监测点实验和计算温度-时间曲线对比。由图4可以看出,计算曲线和实验曲线可以很好地拟合。实验得到的曲线中,炸药发生响应时会有明显的拐点,即炸药开始发生剧烈的热分解反应。在模拟计算时,只要时间-温度曲线拐点出现,即可认为炸药已经发生点火反应。

图4 炸药各监测点实验和计算温度-时间曲线Fig.4 The temperature-time curves obtained by experiment and calculation at each monitoring point

2.2.2 热刺激强度对相变温度的影响

表5为不同升温速率下炸药相变各测点温度的模拟结果。其中T6为药柱外壁监测点温度。由于药柱外壁直接与壳体接触,因此,实验过程中,当热量由外部向炸药内部传递时,外部热量最先到达药柱外壁,炸药相变首先在此处发生,因此可以看作炸药相变时的温度。由表5可见,随着升温速率的升高,炸药发生相变时的温度也越来越高,即DNAN的熔化存在过热现象。

表5 不同升温速率下炸药相变各测点温度模拟结果Table 5 Simulation results of each measuring point temper-ature of phase change of explosive at different heating rates

本实验中炸药是混合物,低熔点的DNAN被熔点较高的RDX和铝包裹,导致过热的发生,减少了液相成核的可能。随着升温速率的升高,炸药晶体内部的混乱度增加、无规则运动加剧,这都导致系统能量增加,从而降低了炸药发生相变时所需的能量,使得由升温速率引起的过热现象存在动力学稳定极限温度,即随着升温速率的升高,相变时温度的变化会越来越小,存在一个最高的相变温度。

图5为炸药发生相变时监测点6的温度随升温速率的变化曲线。由图5可以看出,监测点6相变温度随升温速率呈对数变化。升温速率小于2.0K/min时,相变温度变化较大,之后变化逐渐减小,相变温度趋于定值。

图5 炸药的相变温度随升温速率的变化曲线Fig.5 The change curve of phase change temperature with heating rate

2.2.3 热刺激强度对点火温度的影响

表6为炸药发生响应时各测点的温度。

表6 不同升温速率下炸药响应时测点温度的模拟结果Table 6 Simulation results of measuring point temperature of explosive response at different heating rates

从表6可以看出,随升温速率的增大,炸药发生响应时外界环境温度呈升高趋势。当升温速率小于5.0K/min时,其余4个监测点处温度也呈升高趋势。5.0K/min时,4个监测点的温度都明显降低,这是由于5.0K/min时点火位置由药柱中心移到药柱上下两端环状区域,因此炸药响应时内部温度较低。

2.2.4 热刺激强度对点火位置的影响

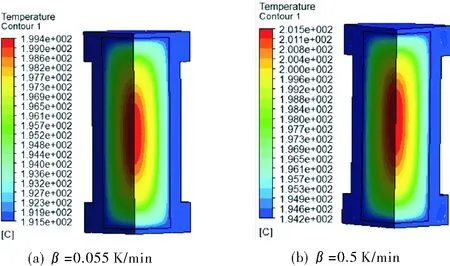

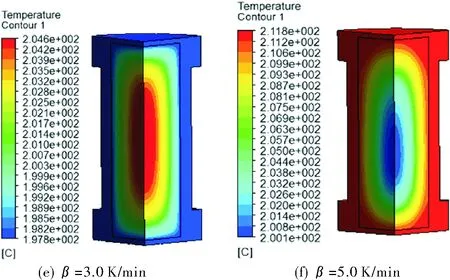

图6为不同升温速率下炸药点火时刻的温度分布云图。

由图6可见,药柱发生点火时,在升温速率不大于3.0K/min时,药柱内部温度等值线呈椭圆形分布,热量由药柱中心向外传递,响应位置均位于药柱中心,但升温速率为2.0和3.0K/min时,炸药响应时点火区域较大,0.055、0.5和1.0K/min时较小。这是因为5种升温速率下,炸药发生响应时,炸药中心热量基本来源于其自热反应放出的热量,并且热量传递方向为炸药内部向外部传递。当升温速率较大时,弹体的外部温度较高,导致炸药自热反应产生的热量传递到弹体外部较慢,因而,炸药的热积累速度增大,点火区域也相应变大。

升温速率为5.0K/min时,升温速率较快,炸药点火位置在药柱上下两端环状区域。这些位置温度最高,并且从药柱外壁到中心温度逐渐降低,热量从药柱外部传递到内部,属于快烤。

图6 不同升温速率下炸药点火时刻的温度分布Fig.6 Temperature distribution at ignition at different heating rates

3 结 论

(1)装药尺寸为Φ19mm×38mm、升温速率为0.055~2.0K/min时,DNAN基熔铸混合炸药的响应剧烈程度基本相同,都为燃烧反应。

(2)模拟计算结果表明,热刺激强度从0.055增至5.0K/min时,炸药发生相变时的温度从81.5℃升高到89.5℃,即不同热刺激强度下,炸药发生相变时的温度不同,且随着升温速率的增大,炸药发生相变时的温度呈对数增大趋势,最后趋于定值。

(3)热刺激强度对炸药的点火温度及点火位置有较大影响。升温速率为0.055K/min时,炸药的响应温度为199.5℃,随着升温速率的增大,炸药的响应温度缓慢升高,但点火位置一直位于药柱中心。升温速率为5.0K/min时,炸药的响应温度升至211.5℃,点火位置则由药柱中心直接移动到药柱外壁及药柱上下两端环状区域。

参考文献:

[1] 王昕.美国不敏感混合炸药的发展现状[J].火炸药学报,2007,30(2):78-80.

WANG Xin.Current situation of study on insensitive composite explosives in USA[J].Chinese Journal of Explosives & Propellants(Huozhayao Xuebao),2007,30(2):78-80.

[2] 王红星,王浩,高杰,等.2,4-二硝基苯甲醚应用基础性能研究[J].科学技术与工程,2014,14(25):184-186.

WANG Hong-xing,WANG Hao,GAO Jie,et al.Application of basic research on 2,4-dinitroanisole[J].Science Technology and Engineering,2014,14(25):72-75.

[3] 张光全,董海山.2 ,4-二硝基苯甲醚为基熔铸炸药的研究进展[J].含能材料,2010,18(5):604-609.

ZHANG Guang-quan,DONG Hai-shan.Review on melt-castable explosives based on 2,4-dinitronisole[J].Chinese Journal of Energetic Materials,2010,18(5):604-609.

[4] 高杰,焦建设,王浩,等.DNAN基熔铸复合炸药的爆轰性能[J].火炸药学报,2014,37(3):26-32.

GAO Jie,JIAO Jian-she,WANG Hao,et al.Detonation properities of DNAN based melt-cast composition explosive[J].Chinese Journal of Explosives & Propellants(Huozhayao Xuebao),2014,37(3):26-32.

[5] 陈朗,李贝贝,马欣. DNAN炸药烤燃特征[J].含能材料,2016,24(1):27-32.

CHEN Lang,LI Bei-bei,MA Xin. Research on the cook-off characteristics of DNAN explosive[J].Chinese Journal of Energetic Materials, 2016,24(1):27-32.

[6] 王亲会.熔铸混合炸药用载体炸药评述[J].火炸药学报,2011, 34(5): 25-28.

WANG Qin-hui.Overview of carrier explosive for melt-cast composite explosive[J].Chinese Journal of Explosives & Propellants(Huozhayao Xuebao),2011, 34(5): 25-28.

[7] 牛国涛,金大勇,罗一鸣,等.DNAN基熔铸炸药工艺特性[J].兵工自动化,2014,33(7):86-88.

NIU Guo-tao,JIN Da-dong,LUO Yi-ming,et al. Process characteristics of DNAN based cast explosive[J]. Ordnance Industry Automation,2014,33(7);86-88.

[8] 冯长根.热爆炸理论[M].北京:科学出版社,1988.

[9] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[10] 王洪伟,智小琦,郝春杰,等.升温速率对限定条件下烤燃弹热起爆临界温度的影响[J].含能材料,2016,24(4):380-385.

WANG Hong-wei,ZHI Xiao-qi,HAO Chun-jie,et al. Effect of heating rate on the critical temperature of thermal initiation of cook-off bomb in defined conditions[J].Chinese Journal of Energetic Materials,2016, 24(4):380-385.