一起分汽缸二次泄漏事故的原因分析

2018-05-15欧阳小平吴海泓

欧阳小平 杨 旭 吴海泓

(广东省特种设备检测研究院惠州检测院 惠州 516003)

2017年5月28日下午,惠州某热力公司一台分汽缸在操作人员例行的巡回检查中,发现主供汽接管的补强圈边缘有蒸汽泄漏,进一步检查发现泄漏处为穿透性裂纹,随即报告给公司负责人,在检验机构人员的敦促下停炉,避免了一起可能发生的分汽缸爆炸事故。

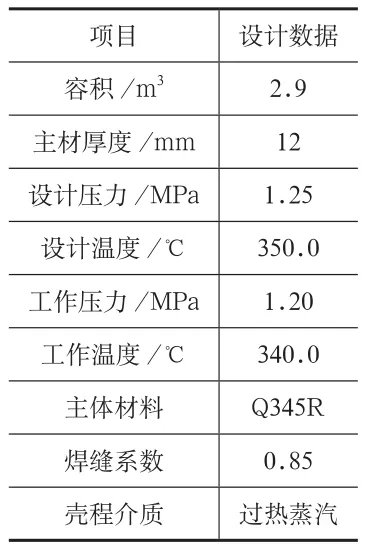

1 分汽缸基本数据及现场检查情况

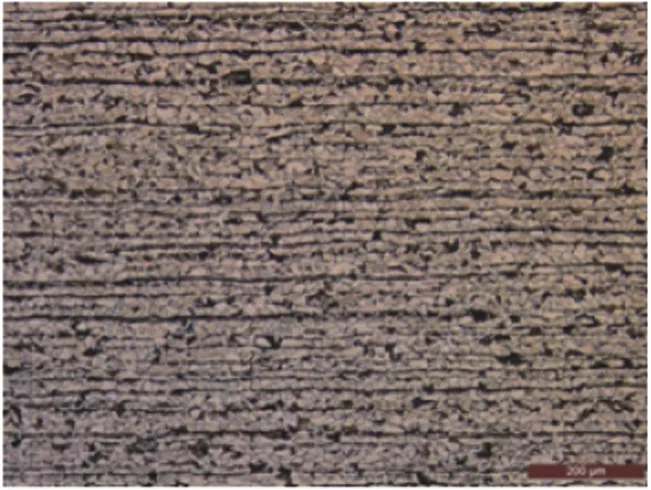

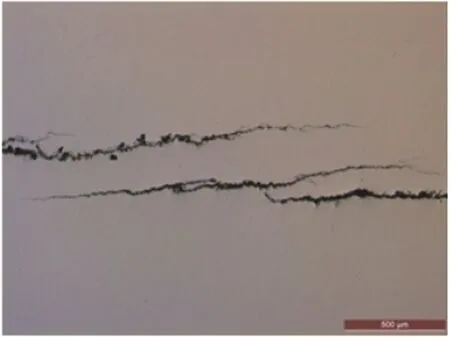

该分汽缸系2017年5月3日新装投用,使用仅25天,分汽缸结构形式见图1,技术参数见表1。将分汽缸外保温全部拆除后,进行宏观检查,发现其外表面有多处裂纹,均已穿透并产生了泄漏(裂纹形态见图2、图3),外观未见腐蚀、塑性变形等缺陷。裂纹分布于接管c右侧区域,以接管c附近和右侧封头区域尤为集中。图2裂纹发生位置表明,裂纹产生位置与焊缝没有必然联系。

图1 分汽缸结构示意图

图2 外表面裂纹

图3 内表面裂纹

2 磁粉检测

按照NB/T 47013.4—2015《承压设备无损检测第4部分:磁粉检测》,采用磁轭法对分汽缸外表面对接焊缝、接管角焊缝及疑似裂纹部位进行磁粉检测,发现线性缺陷15处,磁痕尺寸22~290mm,裂纹集中在分汽缸的中、右侧上部区域,裂纹沿纵向或周向分布,以周向分布为主。

3 理化分析

3.1 材料分析及硬度检测

依据GB/T 17394.1—2014《金属材料 里氏硬度试验 第1部分 试验方法》进行布氏硬度检测,检测部位为分汽缸铭牌侧筒体中部偏左侧区域(位置见图1),检测结果见表2,结果表明材质硬度正常。对筒体材料进行了复验,结果见表3,结果与出厂质量证明书基本一致并满足GB 713—2014《锅炉和压力容器用钢板》的技术要求。

表1 分汽缸技术参数

表2 硬度检测结果表

表3 筒体材料化学成分复验结果对比表(Wt%)

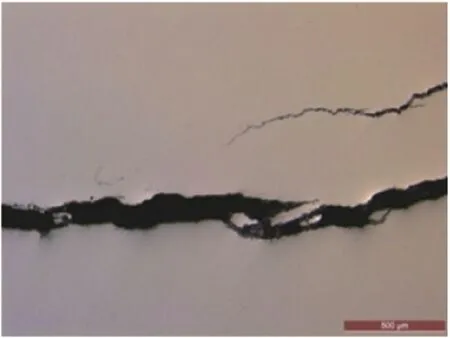

3.2 金相组织分析

在分汽缸右侧丁字焊缝及筒体中部含裂缝处(如图1所示)切割取样,按照GB/T 13298—2015《金属显微组织检验方法》和DL/T 884—2004《火电厂金相检验与评定技术导则》进行金相显微组织检测,金相组织检测结果见图4~图8,母材基体组织为铁素体+珠光体,焊缝基体组织铁素体+珠光体+少量魏氏体,热影响区基体组织是铁素体+珠光体+魏氏体、铁素体呈网状分布;晶粒度为7级,大小正常。裂纹处金相分析结果显示:裂纹为树枝状,微观表现为沿晶分布特征。

图4 母材金相照片

图5 焊缝金相照片

图6 热影响区金相照片

图7 表面裂纹形态

图8 2-2#表面裂纹形态

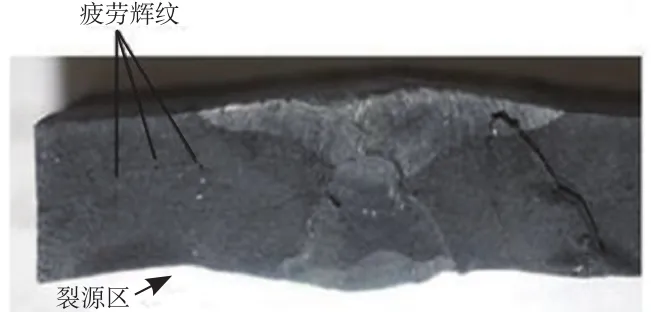

3.3 断口形貌显微镜检查

将割取的丁字焊缝处试样掰开,裂纹位置的断口形貌见图9,上部为外壁,下部则为内壁。从图9中可知,裂纹源于内表面,断口有明显放射状条纹,由内壁向外壁发散,同时可见多条浅状的疲劳辉纹[1]。

图9 裂纹断口宏观形貌 4×

3.4 断口分析

对断口进行清洗、干燥后,放置于扫描电子显微镜下观察,图10~图12为断口表面形貌。从图中可见,裂纹从晶粒粗大处(见图10)开裂,有明显的穿晶特征,断口中部母材区晶粒较细(见图11),存在小韧窝和细小的微裂纹,最后断裂区(见图12)分界线明显,未见韧窝。综合分析,断口中间区域伴随塑性变形成韧性断裂,总体表现为脆性断裂。

图10 裂纹源区微观形貌

图11 断口母材微观形貌

图12 最后断裂区微观形貌

4 原因分析

4.1 使用情况调查

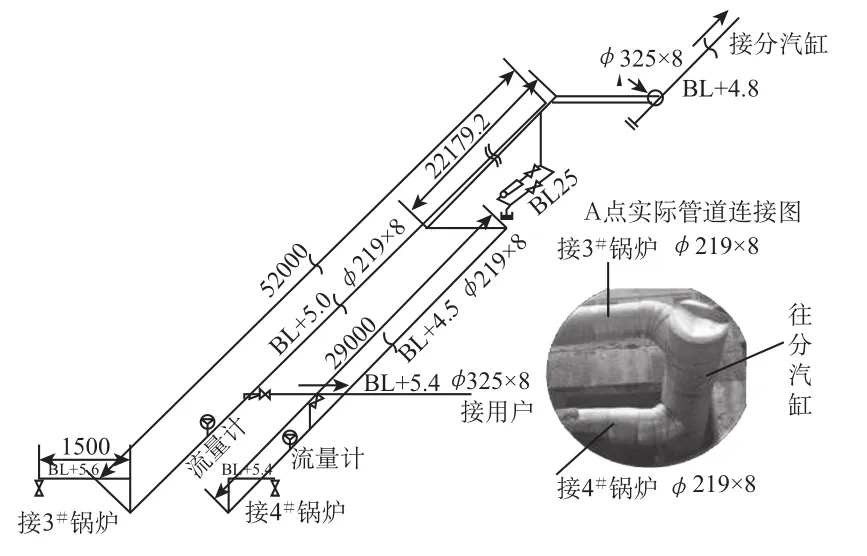

该分汽缸发生泄漏事故属二次事故,原位置安装的旧分汽缸与现分汽缸的结构形式及技术参数完全一致,因同样的原因被报废拆除。旧分汽缸2010年10月安装投用,2016年底首次发现泄漏,使用单位隐瞒不报,并采取贴补方式修补,强行使用至新分汽缸更换。分汽缸的主要功能是将蒸汽汇集后通过主汽管向外输送至用户(见图1接管c),蒸汽来源有2处,一是1台UG-35/3.82-M34型锅炉产过热蒸汽做功后的泛汽,蒸汽温度195℃,工作压力0.9MPa,由接管f导入;二是2台SZL20-1.25-AⅡ锅炉(公司编号3#、4#炉)产的部分饱和蒸汽,工作压力1.0MPa,由接管g引入;接管d为除氧器用汽接口。3#、4#炉与分汽缸连接管路见图13。

图13 3#、4#锅炉与分汽缸连接管道图

据使用单位反映,从2016年下半年开始,因用汽负荷变化,3#、4#炉的供汽模式从2台同时启停改为晚间一停一用,蒸汽通过旁路管道向邻近用户供汽,余汽接入分汽缸。

现场核查时发现,3#、4#炉与分汽缸连接管路(见图13)于2008年安装,使用时间久,现场未见相关设计安装资料。4#炉与主蒸汽管道之间管段没有安装疏水装置,设计不合理。与3#炉相连接的管道装有疏水装置,但使用单位管理不到位,巡检人员没有及时发现疏水装置堵塞,疏水装置不能正常疏水。

4.2 事故原因综合分析

新旧分汽缸由不同制造单位制造生产,根据硬度及金相检测结果,结合分汽缸的损坏情况可以推断事故与制造质量无关。依照裂纹处断口形貌和金相检测情况分析可确定裂纹属疲劳裂纹。导致分汽缸产生疲劳的原因应是受到冷热温度的变化,即分汽缸在热的状态下遇到较低温度的水。分汽缸接管情况可知,能够提供水的接口共有2个,通过现场试验检查,排除了因锅炉主给水阀门泄漏从接管d导入分汽缸的可能性;因此,低温水只能是从接管b进入的。3#、4#炉与分汽缸的连接管道在运行期间始终处于连通状态,从图中可以看到,连接4#炉与主蒸汽管道之间为一段下沉式管道,该管段没有安装疏水装置,因而4#炉所产蒸汽的带水全部流入此管段;与3#炉相连接的管道虽然装有疏水器,但现场检查发现已完全堵塞,根据管道连接情况不难看出,3#炉所产蒸汽的带水也将流入上述下沉管段。当夜间仅开一台锅炉时,输入分汽缸的蒸汽量约为3t/h,在此工况下,若仅由与3#炉相连接的管道输送,根据蒸汽管道沿程压力损失公式[2]可计算出管道的压力降为285Pa(即28.5mmH2O水柱),压力损失非常小。在实际运行中,当下沉管道内积存有部分水将蒸汽阻隔时,蒸汽会因阻力原因不再流经此管段,导致该管段积水不断增加,并在夜间较长时间内缓慢冷却,使积水温度低于80℃(现场模拟测量)。现场对单台锅炉的带水量进行了测量,带水量为150L/h,按每晚12h计,流入下沉管段的总水量约为1.8m3,与其容积相当。

当白天2台锅炉同时使用时,因蒸汽流量大幅增加,使管道阻力迅速上升,在短时间内将下沉管段内的积水全部推入分汽缸,在分汽缸内过热蒸汽的强力扰动下,积水被冲撞到分汽缸的内壁,使壁温迅速下降(内外壁温差可达115℃),形成温差应力;在每天一次温差应力的反复作用下,分汽缸内壁产生疲劳裂纹并最终扩展成穿透性裂纹,导致泄漏事故。据操作人员反映自改变供汽模式后,当3#、4#炉同时供汽时,分汽缸内有水疏出,从而印证了上述分析结果。

改进措施:在3#、4#锅炉主汽阀出口端的蒸汽管路上加装分汽缸和疏水器,同时在输汽管道的最低处设置疏水装置,确保饱和蒸汽在并入集汽分汽缸时不会大量带水。

5 结束语

根据事故原因的综合分析,这是一起因蒸汽管道设计安装不合理,运行操作管理不到位而引起的分汽缸开裂泄漏事故。使用单位在事故原因不明的情况下,强行对裂纹进行贴补,险些酿成爆炸事故,值得警醒和深思。

1)强化法律法规意识和安全意识。在特种设备运行过程中,使用单位发现事故隐患,应立即进行处理,情况紧急时,须停止使用;经过检验检测或安全评定,查明缺陷情况和原因,需要重大修理的,一定要按照法规的要求进行,违法修理将受到处罚。

2)压力管道的设计安装,一定要严格执行法规、标准和技术规范,不能因设备增加或工艺变化而随意降低技术要求,产生不安全因素。对蒸汽管道而言,在最低位设置疏水装置是保证管道和设备安全的重要技术措施,应当给予充分的重视。

3)现行压力管道国家标准TSG D0001—2009《压力管道安全技术监察规程——工业管道》、GB/T 20801—2006《压力管道》中,未对蒸汽管道疏水装置的设置、安装、检验、使用管理提出相应的要求,容易忽略疏水装置,造成管道积水。因此,在国家标准TSG D0001—2009《压力管道安全技术监察规程——工业管道》、GB/T 20801—2006《压力管道》中,应要求蒸汽管道安装疏水装置,并定期检查,以保证其功能正常。

4)压力容器国家标准中( TSG 21—2016《固定式压力容器安全技术监察规程》)未对饱和蒸汽和过热蒸汽混合使用的设备(分汽缸)提出相应的技术要求,容易造成容器的疲劳失效。因此,在压力容器的相关国家标准中(TSG 21—2016《固定式压力容器安全技术监察规程》),应对此类设备提出具体的技术要求:1)在设计时,应当考虑温差应力的影响,做到合理混合蒸汽;2)饱和蒸汽不得带水进入容器。

参考文献

[1]沈松泉,黄振仁,顾竟成,等.压力管道安全技术[M].南京:东南大学出版社,2000:349.

[2]姜永顺.蒸汽供热管道沿程压力损失简易计算法[J].暖通空调,2000,30(05):77-79.