阶次分析技术在电动助力转向系统噪声分析中的应用

2018-05-14钱结苗

钱结苗

(博世华域转向系统有限公司,上海 201821)

0 引言

噪声作为衡量整车舒适度的指标,也被越来越多的客户所关注。目前整车厂需要投入约20%的研发资源进行噪声优化工作,EPS(Electric Power Steering,电动助力转向系统)供应商需要投入30%~50%的研发资源进行噪声优化工作。针对噪声优化工作,目前常用的分析方法有交换法和FFT频谱分析法:交换法工作思路是用没有噪声的部件和有噪声的部件进行零件交换 ,直到交换到某一零件时,有噪声的部件噪声消失,无噪声部件噪声出现,则认为该噪声由该零件产生,但在实际应用中,噪声对装配影响因素非常敏感,基于交换法需找噪声源头非常困难;FFT频谱分析法是根据噪声频率特征来寻找噪声源头,FFT频谱分析方法的基础是,噪声产生时,其噪声频率需要稳定,但在实际中,EPS转向系统零件噪声频率随着转向速度的变化而变化,很难通过变化的频率来确定噪声来自哪个具体零件。

噪声阶次方法是在FFT频谱分析方法基础上发展起来,主要基于运动零件所产生的特定噪声频率相对基准频率倍数不变这一特点来定位噪声源头。在EPS噪声阶次分析中,采用电机转速为基准频率。如1阶噪声是指该噪声频率和电机转速频率相同, 2阶噪声是指该噪声频率为电机转速频率的两倍,同样类推,n阶噪声是指该噪声频率为电机转速频率的n倍[1]。

1 EPS噪声阶次分析

1.1 EPS噪声介绍

EPS转向系统噪声主要为电机噪声、轴承噪声、蜗轮蜗杆啮合噪声、零件在外界激励下的振动噪声。

其中电机噪声、轴承噪声相对电机转速具有非常稳定的阶次,在实际应用中,可以通过比较EPS系统噪声阶次和各零件理论计算噪声阶次,得出EPS系统噪声来源于哪个零件。

1.2 电机噪声阶次分析

电机噪声主要来源为:(1)齿槽转矩波动;(2)电机扭矩波动;(3)电机定子和转子相互吸引所产生的机械振动[2]。

1.2.1 电机齿槽转矩波动噪声阶次

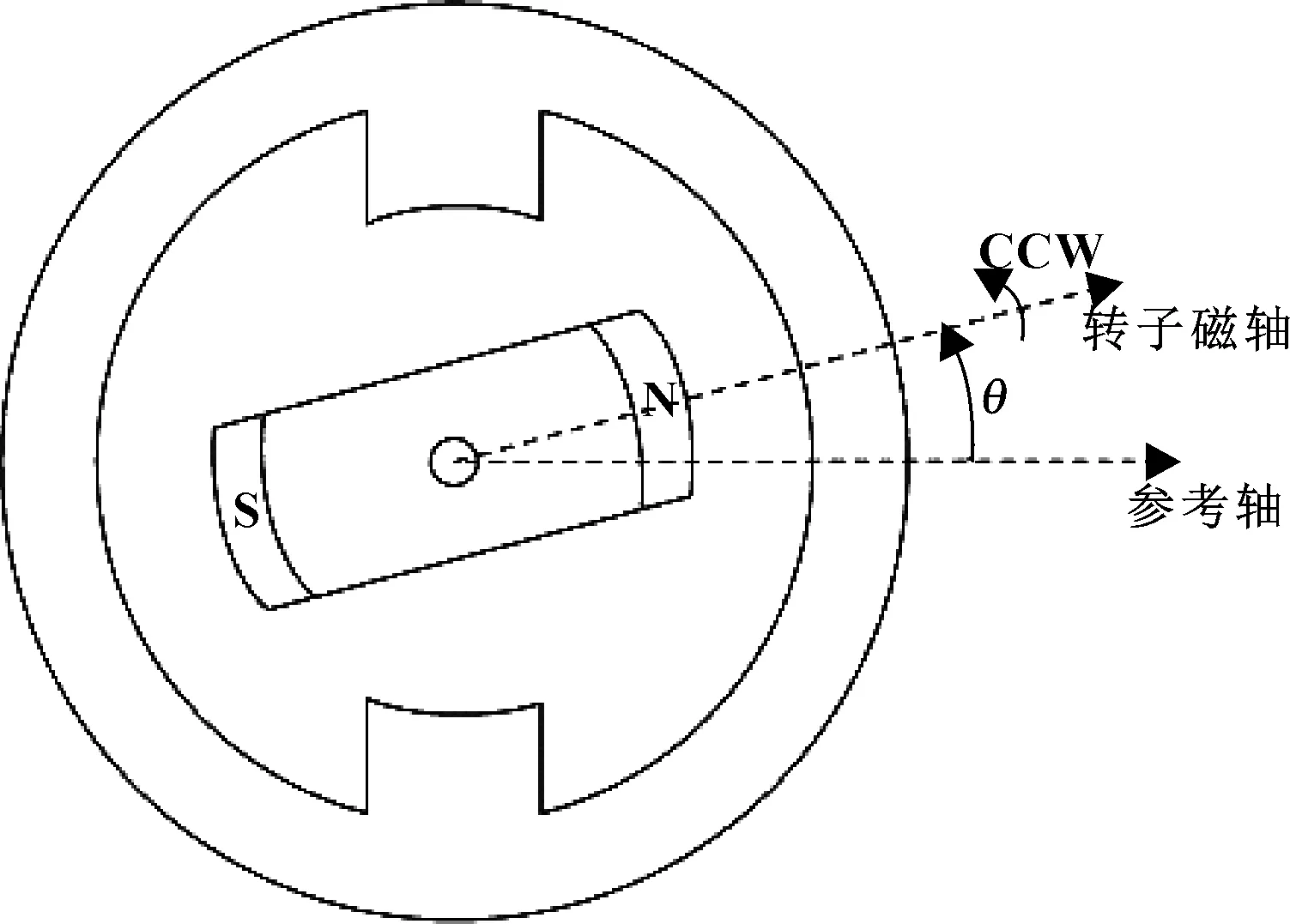

如图1所示:定子为两齿结构,转子为两磁极永磁铁,假设定子绕组没有电流激励,当转子为0°时,转子转矩为0,称这个位置为平衡点。由于转子总是趋于转到磁阻较小位置,而不会保持在当前位置,因此这个位置称为不稳定平衡点,当转子永磁体与定子齿正对,即90°和270°时,磁阻最小,扭矩为0,当转子没有受到外界转矩,转子可以永久保持在这个位置,该位置为稳定平衡点。当电机转动时,转矩随位置变化见图2,这样将产生齿槽转矩[3]。

图1 两极电机结构示意图

图2 扭矩随角度变化曲线图

(1)首先沿圆周方向(转子和定子截面)k等分转子和定子, 在每一等分里,转子和定子所受的转槽转矩波动完全相同;

(2)在同一等分里,转子转动所产生的齿槽扭矩波动次数为m·n;

(3)在转子旋转一周内,转子转动所产生的齿槽扭矩波动次数为k·(m·n);

齿槽转矩波动阶次f=k·(m·n)=最小公倍数(定子齿槽S,转子极数P)[3]

(1)

在此例中电机结构如图3所示,定子齿槽S=12,转子极数P=8,按照公式(1),可以得到齿槽转矩波动产生噪声频率为电机机械转速的24倍,为电机转速的24阶噪声。

按照图4安装电机,在无电机无负载时,转动电机,测量电机齿槽扭矩,图5为电机齿槽扭矩波动相对电机转速阶次分析图,可以看出:24阶为齿槽扭矩波动主要阶次。

图3 电机线圈结构示意图

图4 齿槽扭矩测试台

图5 电机齿槽扭矩波动阶次分析图

1.2.2 电机扭矩波动阶次分析

假如a、b、c相电流相差120°,a、b、c 三相电流计算公式分别见式(2)、(3)、(4),可得电机扭矩(公式(5)):

ia=I·sin(ωrt+Φ1)

(2)

(3)

(4)

(5)

公式(5)中:λaf代表转子电枢磁链;ωr代表电机电磁场转速;ωm代表电机转子机械转速;P代表电机极数(在此例中电机P极数为8极,见图3)。

(6)

把公式(6)代入到公式(5)可得公式(7):

(7)

从公式(7)中可以看出:电机扭矩波动噪声频率为电机机械转动速度ωm的8n倍(其中n为整数),该噪声为电机转速的8n阶噪声。

1.2.3 转子定子径向相互吸引所产生的噪声阶次

在定子通电时,转子和定子径向吸引力为:

(8)

公式(8)中:Fr代表转子和定子径向吸引力;λaf代表转子电枢磁链;Bwind(θ,t)代表线圈通电时所产生的电枢磁链。在实际中:

Bwind(θ,t)=B[cos(ωrt-Φ)+sin(ωrt-Φ)]

(9)

公式(9)中:B代表电枢磁链常量;ωr代表电流相位转速。

把公式(6)、(9)代入到公式(8)可以得到转子和定子径向吸引力为:

(10)

从公式(10)可以看出:转子定子径向相互吸引所产生的噪声相对电机机械转速ωm阶次为8n+4k(其中n、k均为整数)。

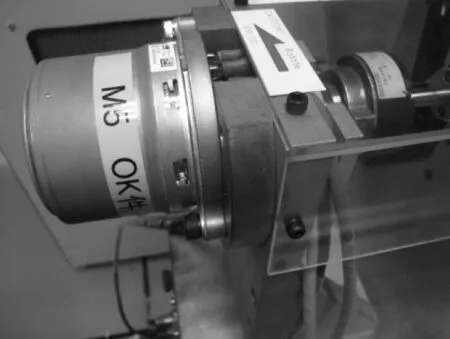

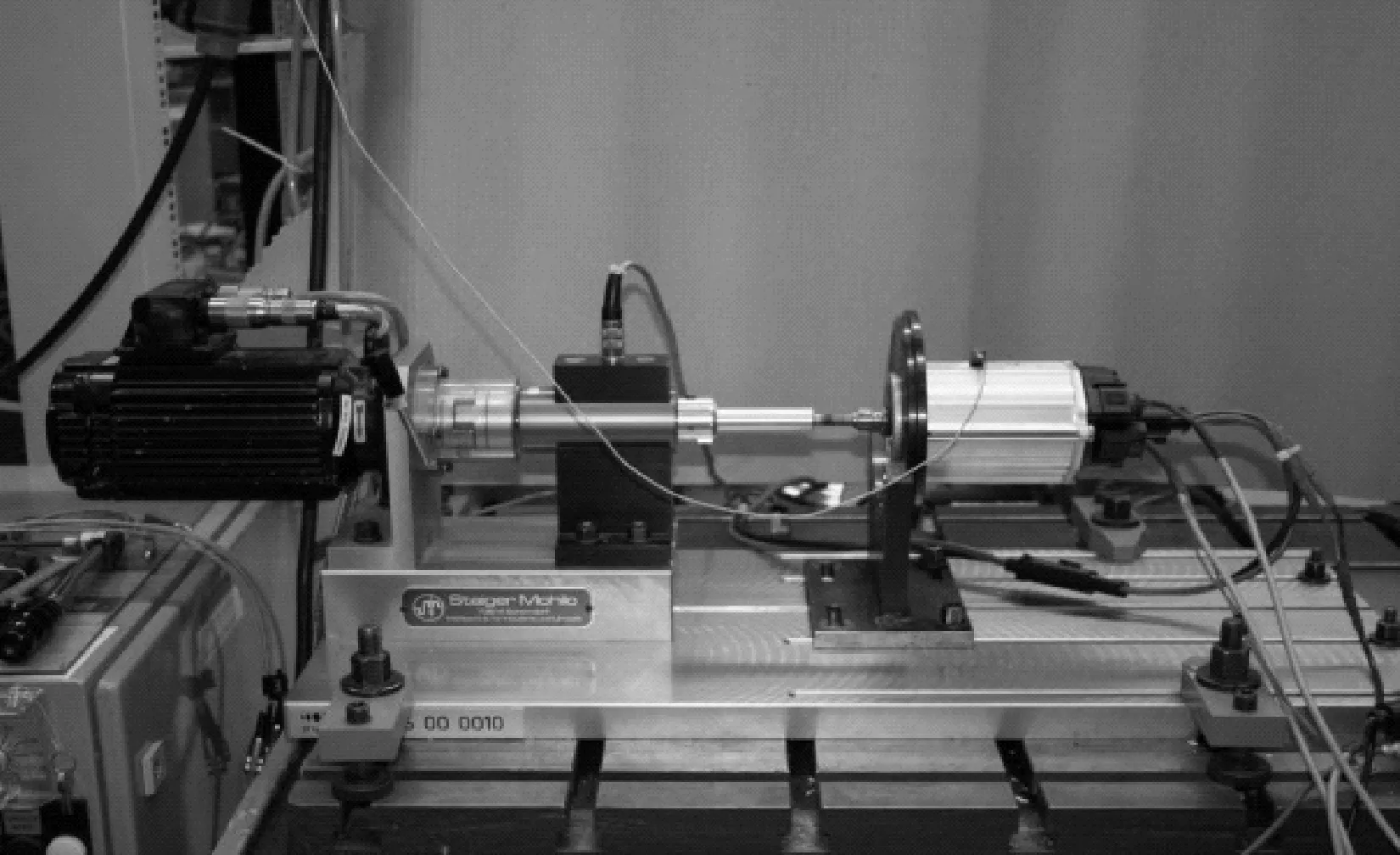

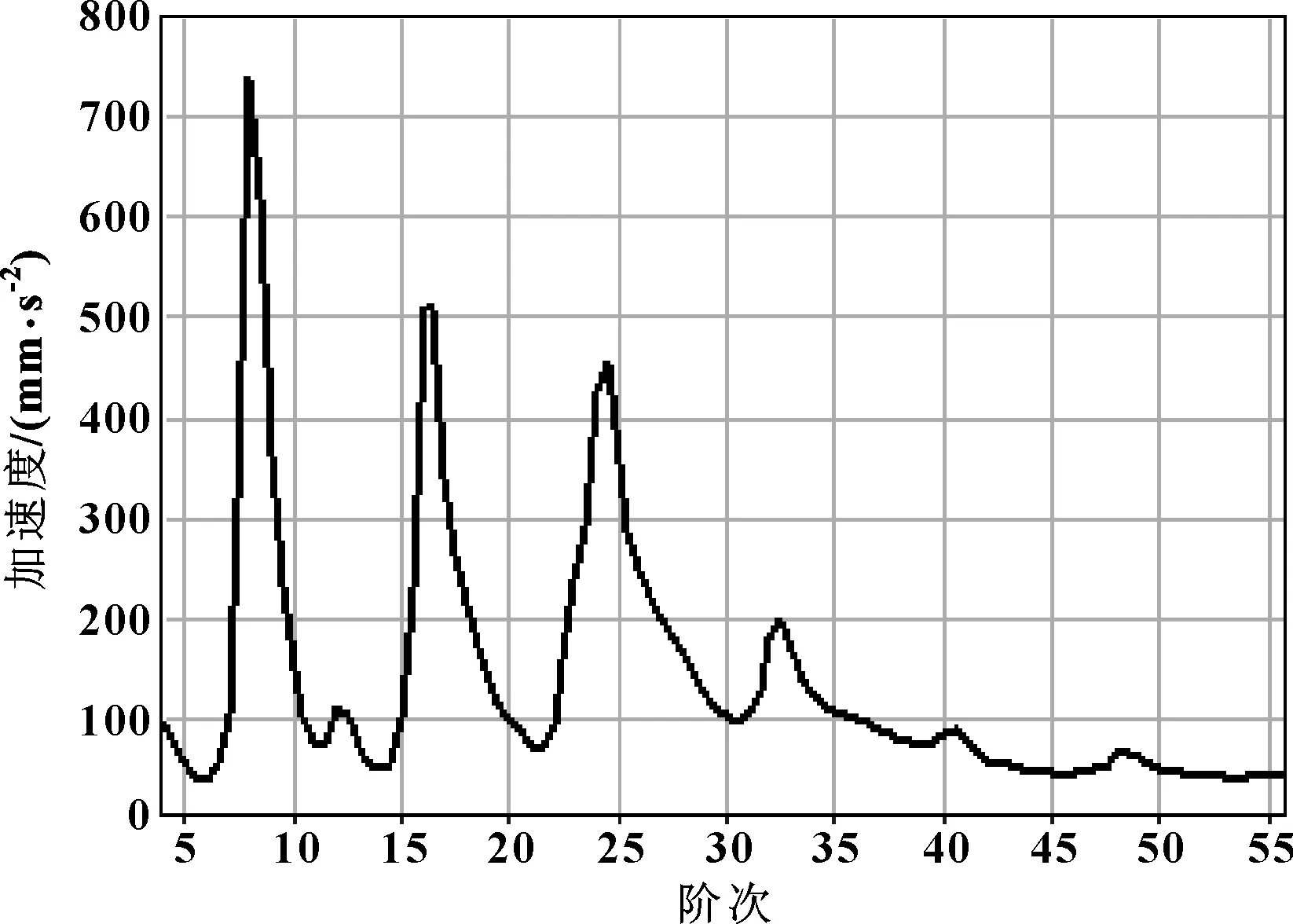

按照图6安装电机,并给电机负载,电机转动时,通过加速传感器测量壳体表面振动加速度值;图7为电机负载运转时,电机表面振动加速度值相对电机转速的阶次分析图,可以看出:电机负载运动时,电机表面振动加速度值相对电机转速阶次主要为8阶、16阶、24阶、32阶、40阶、48阶,这和电机负载运转时理论计算出来的阶次性相同。

图6 电机负载噪声阶次分析台架

图7 基于负载条件下电机噪声阶次图

1.3 轴承噪声阶次分析

1.3.1 轴承噪声原理分析

当轴承运转时,绝大部分噪声来源于内外圈滚道缺陷、滚球缺陷,该噪声频率和内外圈转动速度相关。

1.3.2 轴承噪声阶次分析

轴承尺寸示意图见图8,此例中,轴承外圈和壳体配合,转速为0,在这种前提下,滚球相对内外圈转动速度和滚球自转速度分别见公式(11)、(12)、(13)[4]:

(11)

(12)

(13)

公式(11)、(12)、(13)中:fo代表钢球相对外圈转速;fi代表钢球相对内圈转速;fb代表钢球自转速度;fr代表内圈转动速度;Dm为节圆直径;Dw为钢球直径;α为接触角。

图8 轴承尺寸示意图

在轴承运动过程中,由于轴承内圈转速和电机转速相同,所以轴承各种缺陷所对应的噪声阶次可以通过公式(14)[5]表达:

(14)

公式(14)中:n为整数;Z代表钢球数量;fi代表钢球相对内圈转速;fo代表钢球相对外圈转速;fb代表钢球自转速度;fr代表内圈转动速度;fb代表钢球自转速度。

把公式(11)、(12)、(13)代入公式(14)中,可得公式(15):

(15)

在此例中,蜗杆轴承信息为:钢球数量Z为9,节圆直径Dm为φ23.5 mm,钢球直径Dw为φ4.762 mm,压力角α为25°。代入公式(15)可得公式(16),并得到蜗杆轴承各种噪声阶次。

(16)

公式(16)中:n为整数。从公式(16)可以看出轴承各种缺陷所对应的噪声阶次。

1.4 阶次分析技术在整车EPS噪声分析实例

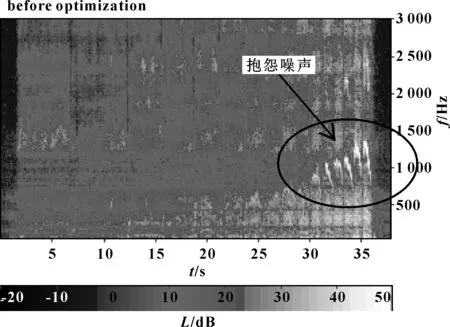

在整车EPS噪声测试过程中,由慢到快转动方向盘,出现扰人啸叫噪声,噪声测试频谱见图9, 抱怨噪声见圆圈标记位置。从频谱分析看:扰人啸叫声音随着转速提高,噪声频率提高,具有阶次性。

图9 整车EPS噪声频谱图(优化前)

以电机转速为基准转速,对该噪声进行阶次分析,可以得到图10所示的噪声阶次分析图,可以清楚看出: 抱怨噪声主要阶次为24阶。从第1.1到第1.3节分析可以看出:24阶噪声主要来自电机。

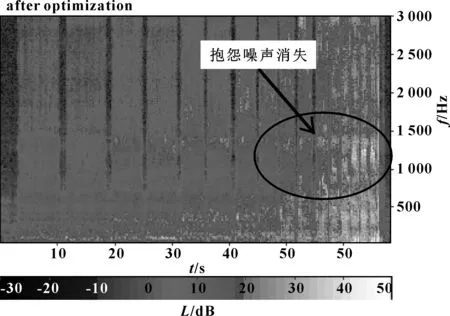

针对电机噪声,通过优化电机三相电流控制方法,让电机实际电流相位更准确地和理论电流相位重合,EPS噪声得到明显改善,为可接受状态。 优化前、后测量数据对比见图10。从电机驱动程序优化前后对比数据可看出:EPS中24阶噪声从41.5 dB(A)降低到35.5 dB(A);从优化后的噪声频谱分析看(见图11),圆圈区域EPS抱怨噪声明显改善。

图10 改进前后噪声阶次分析对比图

图11 整车EPS噪声频谱图(优化后)

2 结束语

根据EPS主要运动部件结构特点和运动规律,计算出其所产生的噪声频率相对电机转速阶次。在电机噪声分析中,针对电机噪声3大源头, 先后分析了电机齿槽转矩波动噪声阶次、电机扭矩波动噪声阶次、电机定子和转子相互吸引所产生的噪声阶次;在轴承运动噪声分析中,分别针对轴承的零件缺陷,计算出每种缺陷所对应的噪声阶次;由于电机、轴承为EPS最基本和最容易产生噪声部件,通过这2个部件噪声阶次分析,可以迅速找出EPS绝大部分噪声来源。最后通过整车EPS噪声分析案例,说明通过阶次技术可以快速寻找到EPS噪声源头,非常适合工程应用。

参考文献:

[1]王维,张军,周维超,等.某乘用车发电机性能开发与NVH控制[J].汽车技术,2015(5):21-24.

WANG W,ZHANG J,ZHOU W C,et al.Development and Control of Vehicle Alternator NVH Performance[J].Automobile Technology,2015(5):21-24.

[2]KO H S,KIM K J.Characterization of Noise and Vibration Sources in Interior Permanent-magnet Brushless DC Motor[J].IEEE Transactions on Magnetics,2004,40(6):3482-3489.

[3]KRISHNA R.Permanent Magnet Synchronous and Brushless DC Motor Drives[M].Virginia:CRC Press,2010.

[4]LACEY S J.An Overview of Bearing Vibration Analysis[J].Maintenance & Asset Management,2008,23(6):32-42.

[5]MOMONO T,NODA B.Sound and Vibration in Rolling Bearings[J].Motion & Control,1999,81(6):29-37.