高强钢矩形管绕弯时宽高比对截面畸变的影响

2018-05-10汪倩

汪 倩

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

0 引 言

随着客车车身轻量化的发展,高强钢逐渐代替传统的铝合金和低强度普碳钢材料,客车车身骨架采用高强钢方形管不仅降低了车身质量,而且可以提高车身整体的承载能力。

高强钢虽然强度高,但塑性低、成形窗口小,在成型过程中很容易出现加工缺陷,导致成型管刚度下降,严重影响其使用性能。为了避免在弯曲过程中出现质量缺陷,在正式的大批量弯制前需要对各模具及芯棒进行试调以确保弯制后的品质,传统的调试主要是依靠工人长期的工作经验和工作技巧,缺乏系统的理论支持,耗时较长。因此依靠现有的有限元软件模拟分析弯曲的整个过程,对矩形管的成型质量有重要意义。

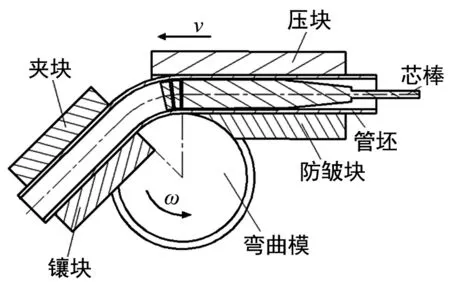

1 薄壁矩形管的绕弯成形工艺

冷弯管有芯弯曲成型结构如图1所示,弯曲模由主轴驱动而旋转,管坯一端由夹块和镶块压紧在弯曲模上,压模和防皱块固定住另一端,管内插入芯棒。当弯曲模转动时,夹模和镶块共同夹紧管坯,并随弯曲模一起旋转一定角度,压模在夹紧管材的同时随管材一起向前运动以减小摩擦力,防皱块在弯曲过程中固定不动,有效地减小管坯起皱。

图1 薄壁矩形管绕弯成形工艺[1]

2 有限元模型的建立

基于Dynaform软件建立高强钢矩形管绕弯成型过程三维有限元仿真模型(见图2所示)。

图2 矩形管绕弯的有限元模型

矩形管选用拉伸壳模型,其他模具选用解析刚体,以接触面来代替整个模具,通过设置各模具部件位移和转角的形式来施加载荷,绕弯模沿中心轴旋转90°,助推块和压块沿管材方向(沿X轴正向)平移,芯棒位置固定不动,芯棒活动节可自由转动[2]。

采用四边形平面单元进行网格划分,模具与管坯之间的摩擦采用库伦摩擦,对方形管不同相对圆角半径和弯曲半径进行多次模拟。

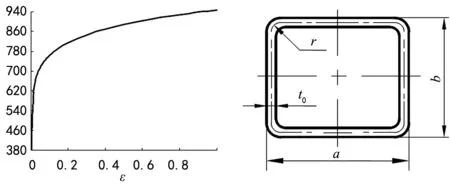

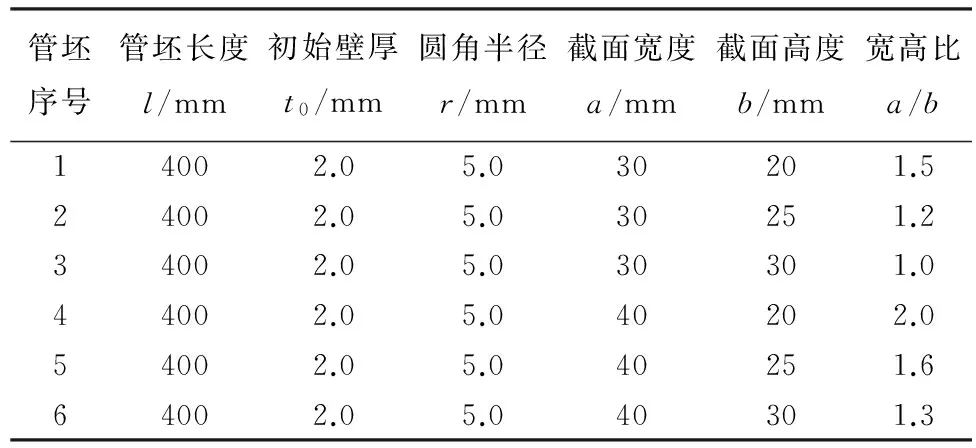

2.1 材料模型

研究采用JAC590Y材料,其材料的加载曲线如图3。确定模拟绕弯的矩形管管坯共有6种,其截面形状与几何尺寸分别如图4与表1所列。

图3 JAC590Y的加载曲线 图4 管坯的截面形状与尺寸

管坯序号管坯长度l/mm初始壁厚t0/mm圆角半径r/mm截面宽度a/mm截面高度b/mm宽高比a/b14002.05.030201.524002.05.030251.234002.05.030301.044002.05.040202.054002.05.040251.664002.05.040301.3

3 模拟结果与分析

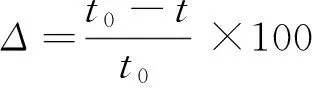

3.1 高强钢矩形管绕弯后截面畸变形式

由应力应变状态分析可知,顶板AB切向受拉、底板CD切向受压,四块壁板(AB、CD、AC、BD)在弯曲半径方向上均受到压应力的作用[3]。如图4所示,侧壁板AC和BD在径向压缩均布应力作用下,产生面内压缩变形,同时还要克服四个角的约束。对封闭框架结构中壁板发生面内压缩比较困难,因此,在弯曲切向外凸侧伸长和内凹侧缩短的情况下,更容易发生A、B的相向移动和C、D的相反移动。现设弯曲段任一横截面侧壁板外边缘沿水平向的位移为u(AC壁板的u值为正,BD壁板的u值为负),底板沿径向的位移为v(顶板边缘沿竖直方向向下的位移为v,底板外边缘沿竖直方向向上的位移为-v),壁板壁厚变化率[4]用Δ表示。

式中:t0为弯曲前初始壁厚;t为弯曲后壁厚。

图5 矩形管截面畸变形式

3.2 宽高比对壁板壁厚变化率Δ的影响

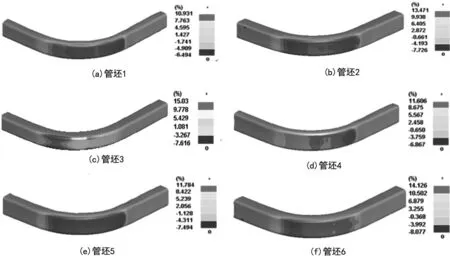

分别在6种不同的宽高比a/b下进行模拟分析,得到矩形管壁厚变化率Δ的分布云图如图 5 所示。变薄的区域主要在外凸侧即顶板,且分布不均匀。其最高的数值出现于管坯宽高比最小的管坯3和管坯6上,其数值分别为15.03%与14.13%,随着管坯宽高比的增大,管坯弯曲后顶板处的最小壁厚逐步接近于初始壁厚。增厚最大的是管坯6的底板,其壁厚最大值可达初始壁厚的1.1倍。且当管坯壁厚一定时,最大壁厚变化率会随着宽高比a/b的减小而逐渐增大。

图6 矩形管弯曲后壁厚变化率的分布云图

3.3 宽高比对壁板位移u、v的影响

表2为通过仿真计算所得高强钢矩形管绕弯后侧壁板水平向位移u和顶板、底板径向位移v的分布情况。

表2 矩形管弯曲后u、v的最大值

由表可知,矩形管弯曲角为90°时,在管坯1~3中,随着宽高比的减小,u和v的值均逐渐增大,管坯3的值最大,此时u=0.83,-u=0.856,v=1.25,-v=1.16;同样,在管坯4~6中,也是随着宽高比的减小,

u和v的值均逐渐增大,管坯6的值最大,此时u=0.94,-u=0.92,v=1.37,-v=1.34。此外可以看出,顶板、底板的位移v均大于侧板的位移u。

4 结 论

(1) 对于高强钢矩形管,在工艺参数一定时,宽高比a/b与壁板壁厚变化率Δ存在一定的相关性,不同a/b的矩形管在弯曲过程中壁厚减薄分布规律基本一致,且随着a/b的增大,减薄率Δ减小。

(2) 对于高强钢矩形管,在材料参数一定时,宽高比a/b与侧壁板水平向的位移和顶板、底板径向的位移都有一定的相关性,宽高比越小,侧壁板位移越大,顶板、底板径向位移也越大。

参考文献:

[1] 赵刚要.薄壁矩形管绕弯成形失稳起皱的数值模拟[D].西安:西北工业大学,2007.

[2] 贾美慧.金属管材塑性弯曲成形机理研究及工艺参数优化[M].北京:清华大学出版社,2015.

[3] 张 津,刘郁丽,赵刚要,等.材料参数对矩形管绕弯截面变形的影响[J].热加工工艺, 2009,38(13): 1-4+7.

[4] 王同海.管材塑性加工技术[M].北京:机械工业出版社,1998.