基于深度置信网络的管网泄漏故障诊断方法研究*

2018-05-08姚志强

姚志强

(中国安全生产科学研究院,北京 100012)

0 引言

石油天然气是我国国民经济的命脉,占据着重要的战略位置[1]。管道运输与其他运输方式相比具有明显的优势,密闭的管道运输可以减少液体的挥发损耗[2],运输过程中受气候和环境影响较小,并且能适应复杂的地形。因此管道运输已经成为石油天然气的主要运输方式。但是,长输管道多埋于地下,自然灾害以及人为破坏很容易导致管体损坏,使管道发生泄漏,造成大量的经济损失[3]。

早在上世纪50至60年代,国外的一些专家学者就已经对管道的泄漏检测方面开展了大量研究[4]。目前,对管道故障诊断的方法大多主要是基于管道模型与管道拓扑结构的方法[5]。文献[6]提出了1种基于统计的泄漏检测方法,该方法分析了发生泄漏时流量和压力的变化关系,利用序列概率比和模式识别的方法进行模态检验,但是由于该方法对移变精度依赖较大,所以检测精度不高;文献[7]在基于瞬态模型的研究基础上,提出了管道的功能传递模型,大大提高了模型的计算效率与泄漏检测效率;文献[8]提出了1种基于多广义现行模型和聚类的决策方法,利用置信区间估计从而减少管道泄漏的误报率;文献[9]设计了1种基于管道与泵机组状态耦合分析的泄漏检测方法,该方法主要包括了基于逻辑推理的管道压力异常步骤算法、管道相关设备实时状态识别,以及基于耦合状态分析的管道泄漏判别,实验结果表明,该方法在一定程度上提高了泄漏检测的准确率[10]。

但是,随着当前管网系统及相关设备不断增加,对应的管网数据量骤增,管网的不确定性和复杂性也不断增加。所以,如何解决管网的故障诊断问题成为当务之急。

图1 输油管网系统模型Fig.1 Model of oil pipeline network system

以往基于管道模型与管道拓扑结构的方法显得乏力,计算复杂度低,利用存储的离线和在线数据,实现对系统的监控、诊断和决策等功能,泄漏检测精度及效果并不理想。因此,针对管网系统数据量大以及结构复杂的特点,需要采用基于数据驱动的方式建立管网模型,并在分析原始数据的基础上,发掘数据最本质的特征,从而进行管道故障诊断。

深度学习的概念由Hinton等人于2006年提出,源于人类对人工神经网络的研究,是基于对数据进行表征学习的方法,有多个隐层的多感知器是深度学习模型的主要特征[11]。深度学习通过组合低层特征形成更加抽象表示属性类别或特征的高层,以发现数据的分布式特征表示[12]。与传统方法相比,深度学习研究的重点是数据的有用表示,寻找数据的内部结构,通过原始数据发现变量间的本质关系[13]。

深度学习虽然在语音识别、图像处理等方面取得了巨大的成功[14],但是在管道泄漏检测方面的应用相对较少。由于管网故障诊断实质上是个多分类的问题,正常运行、管道泄漏、工况调整,加之现代化管网复杂以及数据量大的特点[15],所以深度学习适合应用于管道故障诊断的研究。

综上所述,本文提出1种基于深度学习的管道故障诊断方法。

1 复杂管网数据的选取与建模

1.1 复杂管网数据的选取

成品油管网是1种复杂且具有扩展性的网络系统,现有成品油管网系统(见图1)主要依据系统采集到的表征管网运行状态的数据和表征设备运行状态的数据进行决策控制,同样的,在管网系统发生故障时上述信息也会随之发生异常。

表征管网运行状态的数据主要由系统的测量仪器来采集获取,主要包括油品进出站压力、油品流量、油品温度,以及分输站内油品储量。经过现场实际数据分析,发现当管网运行发生故障时,发生异常波动的数据主要是压力数据和流量数据,温度及油品储量并未发生明显异常波动,换言之,管网故障主要影响管网的压力流量数据。通常,由管网故障引起的压力波动一般可沿管网传播200 km左右,超过200 km后,由于压力信号的衰减,波动信号难以采集,且由于噪声扰动的影响波动信号已经不具备实际参考意义。与压力信号相比,由于管网中分输站的存在,油品流量数据波动的传播一般截止到与管网发生故障位置临近分输站,由于分输站内的工况调整,超过多个分输站后的流量数据同样不具备实际参考意义。

管网设备是油品输送的基础,通过各种各样的设备操控实现对管网工艺流程的控制。管网设备主要包括安装或附加在管道上的设备,主要包括阀门、泵机组、管线长度和管道直径。由于分输站内为实现工况调整而操作管网设备同样会造成管网数据发生异常波动,所以在对管网故障诊断时需要充分考虑管网设备的数据,以此区分管网故障和工况调整2种不同的情况。

综上所述,首先,将管网分输站进行分组,将每个分输站以及其周围距离其2个分输站距离以内的分输站作为1组;其次,将每个分输站组及组内链接管网的油品压力数据、油品流量数据、分输站内阀门状态数据,泵机组状态数据、管线长度、管线直径以及时间数据作为管网故障诊断的数据依据;最后,由于管网故障诊断是个多分类问题,因此将诊断结果分为3种:正常运行、工况调整和泄漏故障。

1.2 复杂管网的建模

深度置信网络(DBN)是基于概率的模型,模型可以形成1个样本特征和样本标签的联合概率分布函数,从而对P(Observation | Label)和P(Label | Observation)进行估计。深度置信网络是由多个受限制玻尔兹曼机(RBM)堆叠构成的多隐层网络结构。深度置信网络采用逐层训练的方式网络参数进行寻优,整个网络结构的训练主要有预训练以及调优2部分,解决了传统神经网络训练方法不适用于多层网络训练的问题。

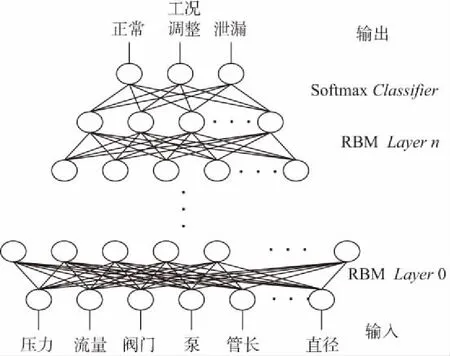

基于深度置信网络的管网故障诊断的网络结构模型(见图2)主要由若干层受限制玻尔兹曼机堆叠而成,并且在若干层受限制玻尔兹曼机后加上分类层作为输出层,输出层通常选用Softmax分类器。模型的输入为油品压力数据(Press)、油品流量数据(Flow)、分输站内阀门状态数据(Valve)、本机组状态数据(Pump)、管线长度(Length)、管道直径(Diameter)和时间数据(Time);模型的输出为管网正常运行(Normal)、管网故障(Error)和工况调整(Adjustment)3种运行状态的概率,概率值最大的即为管网当前的运行状态。

图2 深度置信网络结构Fig.2 DBN structure diagram

基于DBN的管网故障诊断网络结构的训练主要包含预训练及调优2个部分。预训练的主要手段是使用大量实时监测得到的管网无标签数据训练样本,实现对DBN网络底部的若干层RBM参数的初始化工作;调优过程则是利用少部分的有标签数据样本对网络参数进行微调,使整体网络结构的参数达到全局最优。假设深度信念网络模型的输出为hw,b(X),则其采用平方损失的损失函数为:

式中:λ为正则化系数。

2 基于深度信念网络的管网故障诊断算法

预训练过程的主要任务是对网络的参数进行初始化,预训练通过逐层地无监督特征优化算法进行训练,初始化的参数主要为每一层受限制玻尔兹曼机以及分类器之间的连接权重和偏置值。每一层受限制RBM都包含显层v和隐层h,其整体结构如图3所示。

假设显层有m个神经单元,隐层有n个神经单元,利用对比散度算法对重构数据进行近似采样,受限制玻尔兹曼机训练算法如下:设某训练样本点的样本值为x0。

图3 受限制玻尔兹曼机结构Fig.3 RBM structure diagram

1)初始化网络参数θ以及显层单元的初始状态值v0=x0,设定每一层受限制玻尔兹曼机训练是的最大迭代次数N。

5)按下列各式更新各个参数:

式中:ρ表示学习率。

在最大迭代次数内,不断地重复上述训练步骤,直至训练次数达到最大迭代次数或输入输出误差足够小时结束该层RBM的训练。当一层RBM训练完成后,以该层RBM隐层的输出作为下一层RBM的输入,重复训练过程,逐层训练,直至整个网络训练完毕。

预训练完成后,基于DBN的管网故障诊断网络结构的各层RBM以及分类器均得到了初始化参数,构成了基于深度置信网络的管网故障诊断的网络结构模型的基本框架。在预训练之后,需要对网络参数进行进一步调优,调优训练过程使用有监督训练的方式,采用有标签样本进行训练,利用反向传播算法对网络参数进行微调,最终达到最优效果。

其只需要计算损失函数的一阶导数,计算量较小,适合训练大规模数据,能收敛到全局最优。反向传播算法对权重W与偏置b的更新方式如下所示。

式中:α为学习率。

在网络参数训练的过程中,正向无监督训练将模型参数优化到最优值附近,在此基础上反向训练可以对模型进行进一步的局部的搜索调优。相比传统BP神经网络,利用正向无监督训练与反向有监督训练相结合的方式,可以避免网络参数限于局优,参数收敛时间短,训练速度快。

基于深度置信网络(DBN)的管网泄漏故障检测算法具体实现步骤如图4所示。

图4 基于深度置信网络的管网故障诊断算法流程Fig.4 Flow chart of pipelines fault diagnosis algorithm based on DBN

1)选择管网样本数据和管网特征变量,并且对管网样本数据进行标准化处理后,按一定的比例将管网样本数据分为预训练数据集、调优数据集和测试数据集。由于管网实测数据数量限制,样本集属于小样本数据,所以一般划分比例取7∶2∶1。

2)根据实际情况对管网运行状态进行相应的分类。

3)建立基于深度置信网络的管网故障诊断结构模型,将模型参数初始化为随机较小值;

4)采用预训练集内无标签样本,利用对比散度算法通过对模型的RBM层以及Softmax分类器进行逐层训练,使模型参数到达最优值附近。

5)采用调优集内有标签样本,并利用BP反向传播算法对整个网络进行调优,使整个网络参数达到全局最优,使用测试集数据对模型进行测试,当模型预测准确率达到最高(不再上升)时即为模型参数最优,从而得到最终的网络模型。

6)利用验证集数据,对上述步骤得到的网络模型进行测试,分析模型性能。

3 实验仿真

本文设计的基于深度置信网络的管网故障诊断算法,网络参数W,a,b均初始化为0,学习率ρ初始化为0.1。

首先,针对每一层RBM层进行仿真训练,以确定每层RBM层的最优训练次数。实验发现,在迭代次数较小时,模型预测的准确率会随着迭代次数增加而提高;但是当模型训练次数较高时,过多的训练次数不会使模型准确率提高,甚至会由于过拟合的问题导致预测准确率下降。根据实验结果,当迭代次数超过1 500 次时,RBM模型的准确率上升缓慢,如图5所示。

图5 DBN不同参数对比Fig.5 Contrast diagram of DBN with different parameters

因此,综合考虑管网数据结构与特性以及模型训练的复杂度,本文选择RBM训练迭代次数2 000次。

在对RBM迭代次数进行试验仿真,确定每层RBM的最优迭代次数后,本文针对整体网络结构模型的RBM层数进行了试验仿真。试验发现,当只有Softmax分类器时,管网故障诊断的正确率在50%左右。随着RBM层数的增加,管网故障诊断正确率也不断增加,当RBM层数到5层时,故障诊断正确率达到96.87%,继续增加RBM层数时,由于反向传播算法传播能力有限,层数过多,网络结构过于复杂,误差不能有效反向传递,网络参数不能进行有效更新,所以模型预测准确率不再上升,甚至有略微降低。因此,综合考虑模型复杂度与训练效果,为保证诊断正确率,且尽可能简化模型结构,本文设计的算法采用5层RBM构成的深度置信网络结构,且每层RBM节点数分别为30,60,100,60,30。针对不同层数的RBM网络结构训练结果如表1所示。

表1 不同层数的RBM网络结构训练结果Table 1 Training results of RBM network structurewith different layers

基于深度信念网络的管网故障诊断方法与传统基于模型的方法预测准确率与误报率如表2所示,其中基于模型的方法为负压波传递管道故障诊断方法。

表2 深度信念网络与传统方法预测准确率对比Table 2 Accuracy rate contrast of deep belief network andthe traditional method

由表2中数据可以看出,基于深度置信网络的方法与基于模型的方法(负压波检测)相比较,在单一管道泄漏检测时优势并不明显,因为单一管道模型较为简单,负压波传播模型可以很好地拟合管网泄漏数据;但是当应用范围扩展到整体管网时,由于管网数据量增大,管网结构复杂,传统管道模型不能很好的拟合管网数据,此时基于深度置信网络泄漏检测方法能够良好地发掘管网数据中的信息并拟合管网数据,相较于传统模型方法在管网泄漏检测方面优势明显。

4 结论

1)设计了基于深度置信网络的管网故障诊断方法,建立了基于深度置信网络的管网故障诊断模型,确定了模型优化目标函数,利用对比散度算法和反向传播算法对参数进行了调优,使模型参数达到全局最优。

2)实验结果显示,设计的基于深度置信网络的管网故障诊断算法对管网故障诊断可以达到良好的诊断结果,泄漏预测准确率在验证集样本上可达96.87%,在管网泄漏检测中相较于传统基于模型的方法优势明显。

[1] 张乔. 石油天然气长输管道泄漏检测及定位探讨[J]. 价值工程, 2015(3):75-76.

ZHANG Qiao. Discuss on leakage detection and location of long distance pipeline of oil and gas[J]. Value Engineering,2015(3):75-76.

[2] 李云鹏,阚哲,王晓蕾,等.基于运动波理论吸油管路故障诊断[J].电子设计工程,2016,24(17):116-118.

LI Yunpeng, KAN Zhe, WANG Xiaolei, et al. The fault diagnosis of oil pipeline based on the kinematic wave theory[J]. Electronic Design Engineering,2016, 24(17):116-118.

[3] ZADKARAMI M, SHAHBAZIAN M, SALAHSHOOR K. Pipeline leakage detection and isolation: An integrated approach of statistical and wavelet feature extraction with multi-layer perception neural network (MLPNN)[J]. Journal of Loss Prevention in the Process Industries, 2016, 43:479-487.

[4] ZHAO J, LI D, QI H, et al. The fault diagnosis method of pipeline leakage based on neural network[C]// IEEE .International Conference on Computer, Mechatronics, Control and Electronic Engineering, 2010:322-325.

[5] 伦淑娴,张化光,冯健. 自适应模糊神经网络系统在管道泄漏检测中的应用[J]. 石油学报,2004,25(4):101-104.

LUN Shuxian,ZHANG Huaguang,FENG Jian.Filering technique based on adaptive fuzzy-neural network applied to leakage detection of pipeline[J]. Acta Petrolei Sinica,2004,25(4):101-104.

[6] ZHANG Q,DONG C L, CUI Y. Dynamic uncertain causality graph for knowledge representation and probabilistic reasoning: statistics base, matrix, and application[J]. IEEE transactions on neural networks and learning systems, 2014, 25(4): 645-663.

[7] 王占山,张化光,冯健,等. 长距离流体输送管道泄漏检测与定位技术的现状与展望[J].化工自动化及仪表,2003,30(5):5-10.

WANG Zhanshan,ZHANG Huaguang,FENG Jian,et al. Present situation and prospect on leak detection and localization techniques for long-distance fluid transport-pipelines[J].Control and Instruments in Chemical Industry,2003,30(5):5-10.

[8] DONG C T, ZHANG Q, GENG S C. A modeling and probabilistic reasoning method of dynamic uncertain causality graph for industrial fault detection[J]. International Journal of Automation and computing, 2014, 11(3): 288-298.

[9] 高强,马艳梅. 深度信念网络(DBN)网络层次数量的研究及应用[J]. 科学技术与工程,2016,16(23):234-238,262.

GAO Qiang,MA Yanmei.Research and application of the level of the deep belief network (DBN) [J]. Science Technology and Engineering,2016,16(23):234-238,262.

[10] ZHAO J, WANG Z, ZHAO Y B, et al. Application research of pipeline leakage detection and localization based on information fusion technology[J]. Computer Measurement & Control, 2008, 16(7):923-925.

[11] TAMILSELVAN P, WANG P. Failure diagnosis using deep belief learning based health state classification[J]. Reliability Engineering & System Safety, 2013, 115(7):124-135.

[12] TRAN V T,ALTHOBIANI F,BALL A. An approach to fault detection of reciprocating compressor valves using Teager-Kaiser energy operator and deep belief networks [J]. Expert systems with Applications, 2014,41(9):4113-4122.

[13] WANG F. A feature extraction method for fault classification of rolling bearing based on PCA [J]. Journal of Physics Conference, 2015, 628(1):1-5.

[14] DALTON L, PAGE D L. Grading breast cancer on microarray samples: comparison with Nottingham grade, and use of boosting classification [J]. Histopathology,2012,61(3): 497-508.

[15] WANG X, ZHANG W, QIANG J I. A kernel PCA shape prior and edge based MRF image segmentation[J]. Chinese Journal of Electronics, 2016, 25(5):892-900.