环境与车辆70年发展回顾

——柴油机的开发

2018-05-08

【】

0 前言

论述了全球与日本的卡车、公共汽车及轿车用柴油机的技术开发历史,介绍了支撑柴油机技术开发的核心技术、计测技术、数值分析技术,并阐述近几年,日本快速发展的企业、学校联合研究院等情况[1]。

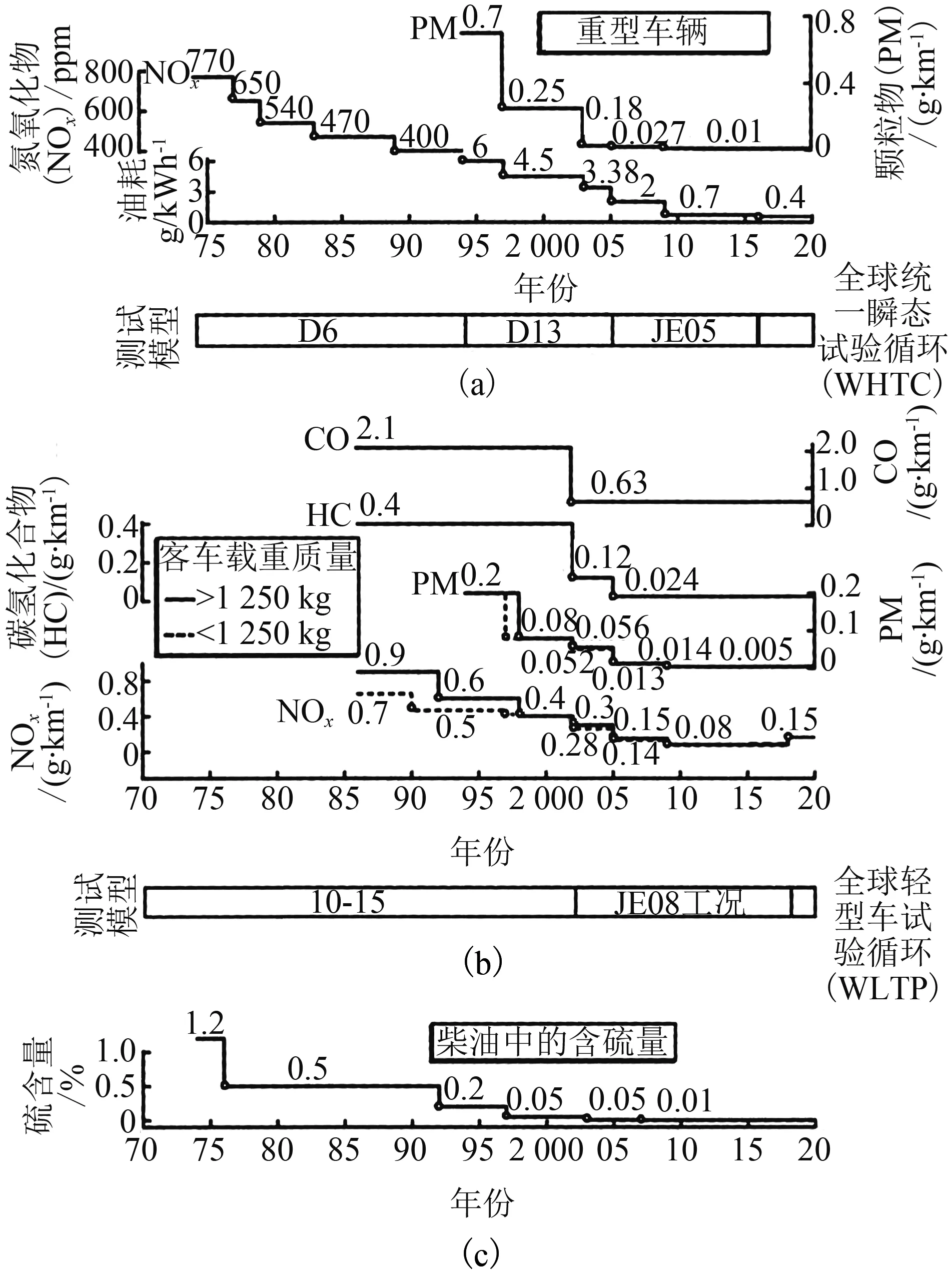

图1 日本的柴油车排放法规以及降低燃油中含硫成分的经过

1 卡车、公共汽车用柴油机

1.1 柴油机的诞生与卡车、公共汽车用柴油机的开发

1892年,Rudolf Diesel发明了柴油机,并在绝热环境下,压缩到20 MPa的气缸中,于上止点后吹入粉煤,进而膨胀到大气压的“热机的工作原理与式样”申请了德国专利[2]。1893年,MAN公司制成缸径150 mm、行程400 mm的单缸发动机的样机,1897年将缸径扩大为250 mm,制成了2号样机,在转速172 r/min时,输出功率为14.7 kW,燃油消耗率为336 g/kW,实现了25.2%热效率(在1/2负载时热效率为22.6%),但因故障率较高,会导致整机停止运转,经过MAN公司几次改进后,于1923年开发出功率29.4 kW,转速为900 r/min的直接喷射(DI)式车用发动机,并于1924年配装到了载重质量为4 t的卡车上。1924年,Benz公司首次将预燃烧室间接喷射(IDI)式,最大功率为36.75 kW,最大转速为1 000 r/min的柴油机配装到卡车上并上市销售。Daimler公司也将功率为29.4 kW,最大转速为1 000 r/min的空气喷射式发动机配装于公共汽车上。Bosch公司从1922年开发了能够精确地喷射微量燃油的喷油泵与喷油嘴。为了适应行业发展,进行柴油机排放控制,各发动机制造商为柴油机广泛配装于商用车作出了贡献。

1935年,日本将由三菱重工业公司(以下称三菱重工)开发的IDI式功率51.45 kW的柴油发动机配装到公共汽车上,并移交至铁道部。1931年,三菱飞机公司研究、试制出直喷式发动机。东京瓦斯电气公司(现在的日野汽车公司)、东京汽车工业公司(现在的五十铃汽车公司),以及开发了双循环发动机的日本柴油机公司(现在的UD卡车公司)等许多企业相继完成了柴油机的研发。1939年成立的Chizar机器公司(现在的Bosch公司)成功推动了燃油喷射泵的技术引进。第二次世界大战后,柴油机的生产数量增加,开始配装到小型卡车上,柴油机获得了快速发展[2]。

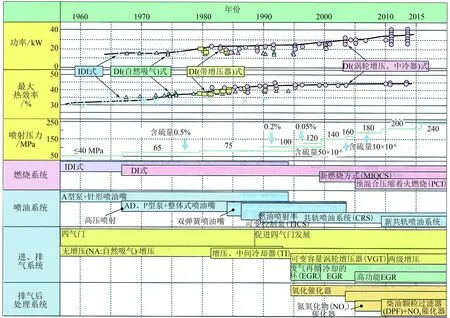

图2 卡车、公共汽车用柴油机的功率、最大热效率以及相关技术的演变

1964年,东京举办奥林匹克运动会,1970年举办万国博览会,日本的经济随之持续发展。随着名神高速公路和东名高速公路开通,对于商用车数量和动力性能的需求都大幅提高。随着经济的快速发展,物流与汽车的普及化,导致城市的大气污染状况日益严重,1974年日本出台了针对柴油车的排放法规。不仅如此,2次石油危机后,全球各国对于环保节能的呼声高涨,各汽车公司同时推进针对大气污染的防治对策以及降低燃油耗的相关研发工作,这也决定了柴油机由间接喷射式向直接喷射式的发展之路。

1.2 高输出功率与增压技术

利用直喷化,以实现燃油的高压喷射(约70 MPa)。为了避免卡车、公共汽车发生爆燃现象,必须降低各气缸燃油喷射量的偏差(波动),并提高燃油喷射的响应性,因此对燃油喷射泵及调速器进行优化[3]。同时,采用了2次喷射燃油的双弹簧喷油嘴,可以有效降低噪声。考虑到成本,小型卡车以采用过流室式间接喷射发动机为市场主流。图2示出了卡车、公共汽车用柴油机的比功率、最大热效率及其对应技术的演变过程。

在直喷化之后,为继续增大功率,推进增压技术,增强发动机本体结构,开发了带有可降低排放及改善燃油耗的空气冷却式中冷器的增压发动机。1981年,主流的12 L的大型卡车用发动机上安装惯性增压器,以满足小型化、高增压、高制动平均有效压力的需求。同时,排量为8.8 L,功率206 kW,转速为2 300 r/min的带中冷器的低燃油耗增压发动机上市了[4]。之后,卡车、公共汽车用带中冷器的增压柴油机成为主流,日本的增压技术开始快速发展。

同一时期,由于排放法规的收紧以及要求发动机具备多种功能,开发了电子计时器及电子调速器,并投放到市场,配装TICS[5]的柴油机卡车也上市了。利用电子控制,应对低温起动及高寒地区补偿增压等方式控制发动机,提高进、排气效率,同时采用四气门技术在中心布置喷油嘴以达到改善燃烧的目的,开展了兼顾降低排放与燃油耗的技术研发。这些技术对于降低PM中的可溶有机物(SOF)成分,以及面向配装DPF车型的低灰分润滑油的开发作出了贡献。也对以下挑战性技术进行了研究开发,包括以降低排放为目标的燃用甲醇的发动机、水喷射系统、以改善燃油经济性为目标的绝热发动机[6],以及配装可变气门并采用米勒循环的涡轮组合式发动机等,不过这些技术均尚未达到上市销售水平。

1.3 满足排放法规要求

1994年,排放法规由浓度法规限值替换为质量限值,强调NOx排放限值,也引进了PM限值法规。日本电装公司(现为Denso)开发了可以设定柴油定时与喷油压力的CRS[7]、VGT、EGR装置[8]及氧化催化器。当燃油中含硫量为0.05%时,将EGR与氧化催化器技术作为技术支撑。另外,为降低PM,开发了捕集并除去PM的DPF,也研究了反洗式、电加热器式及燃烧器式等再生方式。不过,考虑到可靠性,这些技术要投放市场尚需时日。

1999年,日本开始抵制柴油车,在低涡流与冷却的EGR中组合高压喷油,试图兼顾降低排放与低燃油耗的MIQCS[9]投放市场了,但柴油机必须安装排气后处理装置。2003年销售的轻油含硫量50×10-6,到2007年,轻油中含硫量为10×10-6,部分连续再生式DPF及NOx的吸附还原催化器技术的应用成为可能。还原NOx的尿素选择性催化还原(SCR)系统也开始配装在卡车、公共汽车上。为了满足2009年排放法规,组合DPF,采用硫含量10×10-6的燃油,可大幅降低排放。

1.4 预混合压缩着火(PCI)燃烧的引进,降低燃油耗

追求同时降低NOx、PM的均质充量压燃(HCCI)是在PCI方式基础上进行研究开发的。在柴油机低负荷工况下,部分机型实现了这种燃烧方式。2016年的排放法规限值是NOx为0.4 g/kWh,PM为0.01 g/(kW·h)-1,应用了WHTC,也引进了循环外法规,还考虑满足实际行驶排放法规(RDE)限值,以及降低颗粒物数量(PN),以期进一步发展的燃烧技术、排气后处理技术,以及车辆的统一控制技术。

1997年于京都召开的联合国气候变化框架组织条约第三届缔约国会议(COP3)后,迫切要求降低CO2的排放,即降低燃油耗。日本自2015年起研究更高目标的燃油耗、CO2排放法规,这是继日本在全球率先执行卡车、公共汽车的燃油耗基础上研究的相关法规。目前,最高热效率也在按照45%的目标逐步提升,尚未达到最初热效率25.2%的2倍。今后,要在降低发动机热损失、排气损失、泵气损失的同时,推进降低车辆损失,以及构建能量再生(回收利用)及排气的系统。借鉴以往的绝热化及余热回收技术,推进发动机及结构的最佳化以及各要素的可变性、车辆的电动化,也必须构建组合上述技术要素的统一的系统。

未来,柴油机仍会作为物流业及运输的主力机型,期待柴油机更加高效化、低排放和低噪声。

2 轿车用柴油机

2.1 轿车用柴油机的诞生

1936年,Mercedes Benz公司将260型柴油机(水冷4缸,排量2.5 L,33.56 kW,转速3 000 r/min)首次配装在轿车上,柴油机开始投入使用。1959年,日本首次将当时世界上最小的C型柴油机(4缸,1.49 L,29.83 kW,转速4 000 r/min)配装在市售的Toyouped Crown车上。之后,由各公司陆续开发出配装柴油机的轿车,并上市销售。日本在1962年以后柴油机轿车相继投放市场,1983年出现了3缸柴油机(排量1.0 L)。当时,日本柴油轿车的销售份额超过5%。

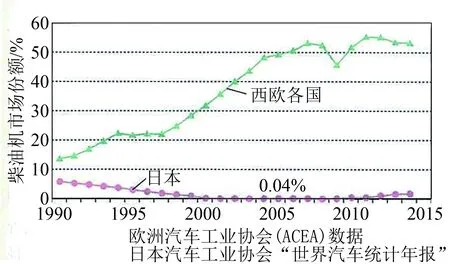

但在上世纪80年代末期之后,柴油机轿车的发展在日本与欧洲大为不同。在欧洲,由于柴油机的CO2排放少,环保性及燃油经济性优异,具备强劲的动力性能,柴油车的市场份额在持续增加(图3)。

图3 柴油机轿车的销售份额的演变

而在日本,由于1989年以后的税费修改等法规变更,柴油车经济上的优越性降低,并在1978年颁布了严格的柴油机尾气排放法规,2001年制定了汽车NOx、PM排放法规。同时又受到2000年尼崎公害诉讼判决的影响,加之反对柴油车的的东京都条例的行政干预,促使柴油机小轿车悄然退出日本市场。但近年来,高性能环保型柴油车从日本、欧洲各公司投放了市场,并从2013年以后渐渐地重现生机与活力。

2.2 关键技术

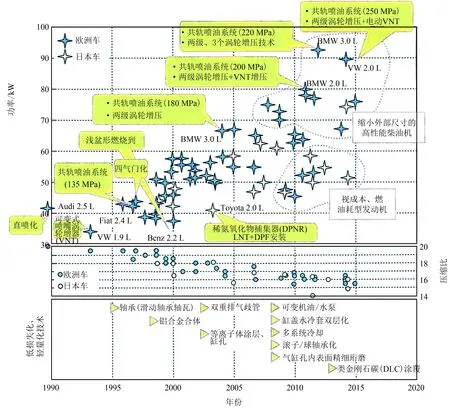

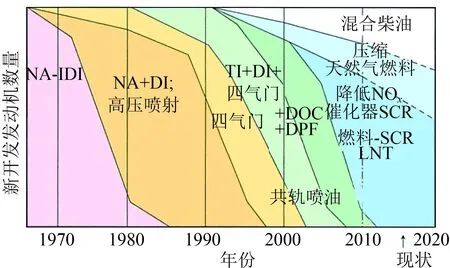

技术开发的关键因素,包括燃烧系统的直喷化、共轨喷油系统(CR)的问世、排气后处理装置的开发、预混合压缩着火(PCCI)燃烧的问世、高增压技术的进展,并且还有各种低损失化、轻量化技术也在进一步发展(图4)。

图4 轿车用直喷柴油机的技术发展趋势

2.2.1燃烧系统的直喷化

至上世纪80年代中期,轿车用柴油机采用了间接喷射式的燃烧系统。利用预燃烧室导致强烈气体流动,可使燃料和空气充分混合,以低喷射压力的喷油系统实现高速运转。但是,由于预燃烧室的存在以及激烈的气体流动导致热损失和燃油经济性差,排放也难以满足严格的排放法规要求。因此,从上世纪80年代末期IDI式喷油系统的高压化及小型涡轮增压器也有所发展,从此燃烧系统的直喷化得以高速发展。

2.2.2共轨喷油系统问世

1995年,由电装公司采用实用化的共轨喷油系统,由于其设定喷油压力的灵活不受拘束,且具有多次喷油功能,为柴油机带来了技术革新。尤其是多次喷油功能,显著地改善了排放、振动、噪声、燃油耗等诸多性能,这也是欧洲自上世纪90年代后半期柴油机小轿车市场份额剧增(图3)的原因。

2.2.3排气后处理装置的开发

在上世纪90年代,利用氧化催化器(DOC),废气排放得到了净化,但到了90年代后半期,只降低发动机排放,就无法满足2005年以后严格的NOx、PM排放法规(如欧4、日本新长期排放法规等)的情况,开发了综合的排气后处理装置。具体而言,根据车型,组合应用DPF、稀NOx捕集器(LNT)、尿素SCR系统,以及DOC等后处理装置。LNT由于不需要尿素,是中小型车为满足排放的最优选择。另外,由于2003年以后的轻油低含硫量化,低硫问题得到了解决。

2.2.4PCCI燃烧方式创新

上世纪90年代中期以后,探索可以同时降低NOx和PM的新燃烧方式,其代表是PCCI燃烧方式。PCCI是丰田公司建议采用稀薄预混合(UNIBUS)燃烧,日产汽车公司建议的低温预混合(MK)燃烧方式,部分被实用化后产生的。PCCI燃烧具有兼顾使NOx和PM排放接近于零,以及降低燃油耗的潜能。另一方面,由于存在超低负荷时失火、高负荷工况时过早着火、燃烧率过大等问题,工作区域被限定于中、低负荷工况。要实现PCCI燃烧的实用化,必须根据工作区域实施与普通燃烧的切换。所以,其中关键的控制技术是瞬时切换2种燃烧方式(PCCI与普通燃烧)、不同的EGR率,以及缸内状态量的要求值。目前,主要被广泛应用于早期喷射燃烧。

2.2.5高增压技术的进展

提高涡轮增压器的效率及可变参数,随着共轨喷油系统的高压化,为动力性能的显著提高(图4)及排放改善作出了贡献。从其顶部叶轮的功率/扭矩比来看,在2000年中期,利用两级涡轮增压,上述比值为67/18,并在宽广范围获得最大扭矩。2012年,利用两级增压、3个涡轮的增压技术,功率与扭矩比值达到了93/247,2008年以后的发动机升功率超过70 kW并在小型化方面取得进展。此外,为抑制高比值引起的气缸内最高压力增大,以及为了降低摩擦损失,采用持续降低压缩比的技术手段。利用多次喷油、热管理技术,以弥补起动性能,尤其是防止低温下起动性能的恶化,近年来,压缩比大致降低至15~16。

在排放方面,由于组合高增压、高EGR率、高压喷油,高负荷工况下降低排放成为了可能。

2.2.6低损失化、轻量化技术

为了更好的兼顾降低燃油耗及实现高升功率,从1995年时陆续采用了降低摩擦、热损失与轻量化技术,尤其是2000年以来,相关研发工作发展迅速。如利用铝合金机体实现升功率93 kW的锚定系紧螺栓连接(锚栓)结构、利用降低活塞压缩高度增大连杆比以降低滑动摩擦等。图4示出了技术发展的具体实例。

另外,利用上述革新技术应用排放对策、高升功率化等引起效率恶化,使燃烧系统直喷化之后的最高热效率大约在40%~43%之间。

今后,为进一步兼顾降低燃油耗和RDE法规,并提高动力性能,PCCI燃烧开始广泛使用,优化发动机结构,包括绝热的热管理等技术发展,同时最佳排气量(升功率)所采用的系统方案也有所发展。

3 核心技术

上世纪50年代,日本国内的大型柴油机使用分开式燃烧室,1967年,着力开发直喷式柴油机,1974年开始实施大型柴油机排放法规,1981年从自然吸气发展到带中冷器涡轮增压。上世纪90年代,进、排气门采用四气门技术,1995年采用共轨式喷油系统。此外,近年来由于各种排气后处理装置的安装,实现了柴油机的清洁化与热效率提高(图5)。2000年欧洲的柴油机轿车完成了技术开发。

图5 大型柴油机排放的清洁化与高热效率化技术的演变

3.1 柴油机燃烧与燃烧方式

3.1.1分开式燃烧室

上世纪50年代,大型柴油机是预燃烧室方式,小型柴油机是涡流室式。喷油嘴是节流阀及针阀等形式的单喷孔喷油嘴,喷油压力30 MPa的冲击式A型单列式泵,向预燃烧室内喷射燃油,使燃油与空气混合后着火燃烧,由预燃烧室向活塞顶部的浅(盆)燃烧室喷射浓的燃料燃烧气体,使燃烧气体再次燃烧而产生热量,即使是在低喷油压力的条件下,也利用预燃烧室完成燃烧。

3.1.2直喷式燃烧室

1967年,在大型柴油机上采用了向气缸内直接喷射燃油的直喷式燃烧技术,主力型发动机在上世纪70年代初期由分开式燃烧量向直喷式快速过渡。这是由于相比分开式燃烧室方式,直喷式没有主室与副室的流动阻力,而且由于热量散逸表面积少,所以热损失少,燃油经济性优异。但是,由于直喷式应该在燃油喷射的同时形成混合气,所以需要更高的喷油压力,形成涡流与挤气等空气流动,进气道的形状和燃烧室的形状等要有超过传统装置的先进燃烧技术。高压喷油减少碳烟,同时改善了燃油耗。从最高喷油压力来看,柴油机脉动式喷油泵为60 MPa。美国在柴油机上采用喷油嘴与燃油喷射泵一体化的组合式喷油器,喷油压力最高值达到了100 MPa,减少了碳烟排放。

3.1.3共轨式喷油系统

作为新型喷油系统,共轨式喷油系统于1995年首次在日本的大中型卡车上使用,当时的最高喷油压力达到120 MPa。共轨式喷油系统将来自供油泵的高压燃油储存在共轨中,根据电子信号,利用电子控制喷油器向气缸内喷射燃油。与传统的单列式喷油泵方式不同,共轨式喷油系统中燃油一直被高压储存在共轨中,所以燃油压力不依赖于柴油机转速,可以在发动机低转速范围实现高压燃油喷射,能够显著地减少碳烟排放。此外,利用电子控制在任一时期实施喷油,也能减少NOx排放,而且利用多次喷油,能够降低燃烧噪声。共轨喷油系统最高喷油压力在2015年达到250 MPa。

3.2 增压、进、排气系统

3.2.1进、排气门的四气门技术

上世纪60年代,每个气缸装配四气门的技术就存在了,但只有非常少的机型使用。上世纪90年代,各汽车制造商推进了四气门技术的开发。四气门技术提高发动机体积效率,降低进、排气的泵气损失,喷油器面向气缸中央布置。从2000年起,为了追求更低的排放和削减CO2排放,采用了对燃烧更有利的发动机四气门技术。基于四气门技术的喷油器在气缸中央布置,试图使气缸内燃烧均匀化,就能减少碳烟和NOx排放。

3.2.2带中冷器的涡轮增压

涡轮增压技术在预燃烧室时代已经在小部分机型上得以应用了,而日本由于山坡地段多,道路坡度大,所以,无增压发动机更受欢迎。待到日本全国高速公路网建立和完善后,1981年日本首次销售了方便长途行驶卡车用的配涡轮增压发动机,并且这种涡轮增压发动机的市场销售份额逐年增加。涡轮增压发动机与不带中冷器的增压发动机相比,能够向气缸内引入大量空气,可以同时提高功率与扭矩,属于高性能的发动机。并且,排放的碳烟及NOx少,同时燃料消耗率也低。1981年卡车用的大型无增压发动机的排量为15.0 L,而新涡轮增压发动机排量减少至8.8 L。目前,增压压力从1981年的大气压的2.5倍达到大气压的3倍。2015年,大型柴油机上的两级增压已实用化,今后增压压力还会增加,制动平均有效压力(BMEP)也呈现增加趋势。由于涡轮增压发动机零部件价格偏高,所以降低成本也是急待解决的问题。

3.2.3涡轮增压发动机的EGR系统

在涡轮增压发动机中冷却的EGR不会增加排放的碳烟,能够大幅度降低排放中的NOx。如果从涡轮前位取出EGR气体,只依赖于高压回路EGR,则通过排气涡轮的排放气体量减少,进入空气量减少,不能有效利用EGR气体。因此,如果从涡轮后位取出EGR气体,回流到压气机前的低压回路与EGR并用,则能确保EGR的气体量,降低燃油消耗率,从而大幅度降低排放中的NOx。

3.3 结构零件的强化

涡轮增压发动机由于向气缸内引进较多空气进而实现燃烧,所以气缸内的最大压力(pmax)高,约为无增压发动机pmax的2倍。因此,需要根据pmax提高气缸盖、机体、气缸盖螺栓、进、排气门,活塞与活塞环组、活塞销、连杆、曲轴、缸盖密封垫片等零件的强度与耐用性,提高轴承、轴瓦(滑动轴承)的屈服强度,尤其要提升活塞强度,因为在高增压化条件下pmax与热负荷高。所以,有必要将其材质由铝合金变更为钢材及球墨铸铁等高强度材料。欧美国家的众多大型发动机制造商已经向钢制活塞过渡了。

3.4 排气后处理系统

在执行2005年的排放法规时,PM限值从0.18 g/(kW·h)降低至0.027 g/(kW·h)。各企业也安装了DPF。与此同时,NOx限值也被调低,并出现了在大型柴油机上安装SCR的企业。此外,在中型卡车方面,也有采用燃料SCR的企业。2016年的排放法规限值中规定PM为0.01 g/(kW·h),NOx为0.4 g/(kW·h),这时的排气后处理装置,必须安装DOC及DPF。作为降低NOx催化器,必须安装尿素SCR,燃料SCR,NOx吸附还原催化器或LNT等。今后的排气后处理装置性能还要进一步提高。

4 测试技术

4.1 空气流动、燃油喷射、气缸内压力

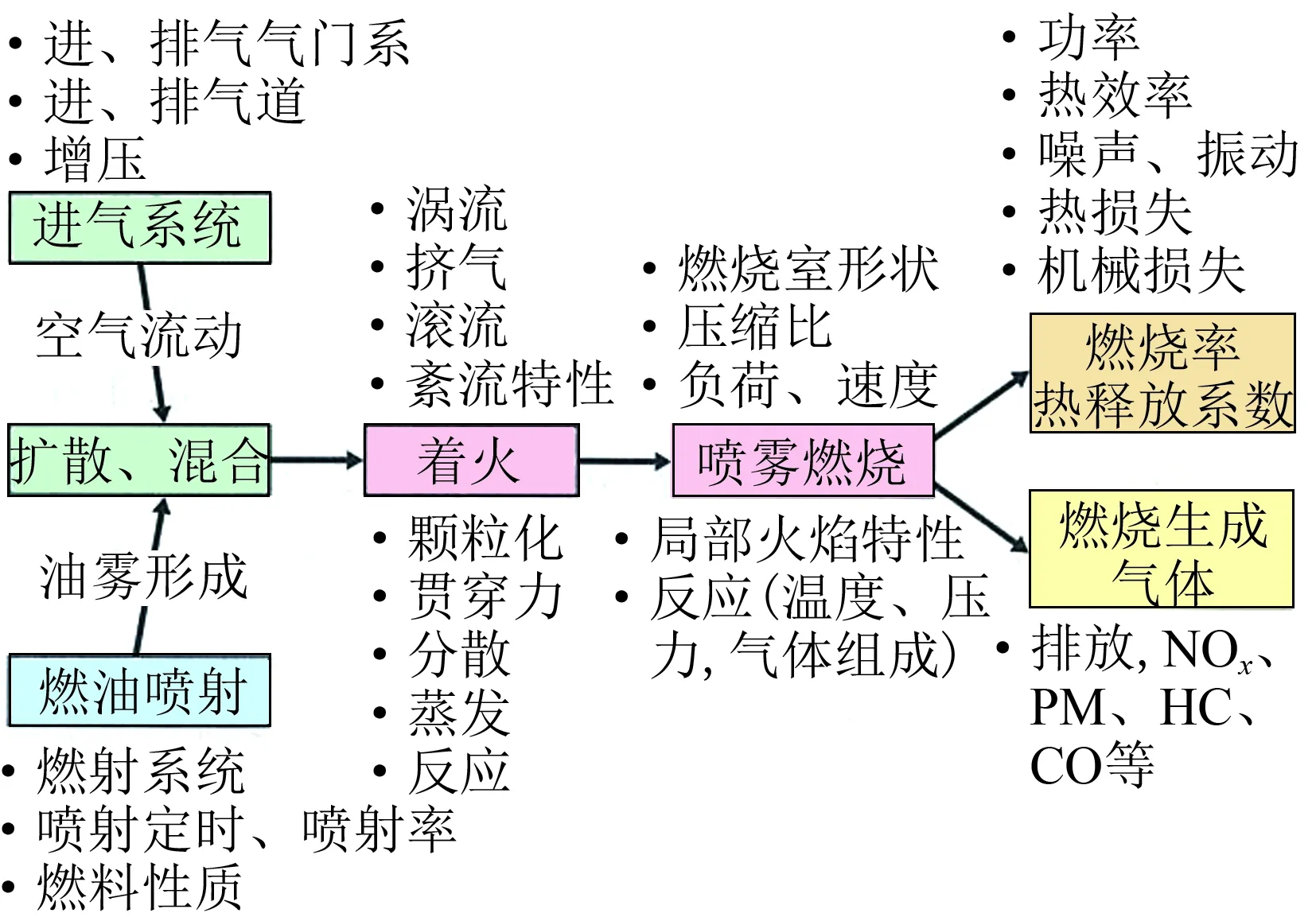

图6示出影响柴油机燃烧和性能的各个因素。其中,空气流动与燃油喷射对柴油机燃烧性能影响最大。随着共轨式燃油喷射系统及多次喷射的普及,燃油喷射率的计测方法正在从Bosch方式向Zeuch方式过渡。为把握燃烧状态,必须测量气缸内压力。上世纪70年代,开发了应变仪、真空管式指示器(示压器)等。其中,响应性与耐用性优异的压电式成为了主流。主要是在W-T Lyn的研究基础上,根据示功图,计算热释放系数。

图6 与柴油机燃烧有关的各因素

上世纪70年代,开发了适用激光作为光源的各种喷雾特性(燃油雾化)的测试方法。开发了测试喷雾周边区域的粒子直径及速度的光散射法,以及根据瞬时摄影照片的分析,测量油雾内全部粒子的平均直径。此外,根据双相诱导荧光法(Exciplex法),分离蒸发油雾内的液相与气相,从而进行测量。

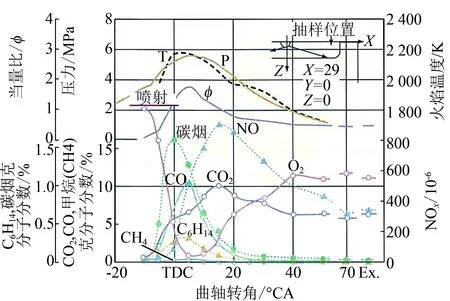

4.2 碳烟、PM、NOx

用激光作为光源,对发动机柴油火焰内的碳烟浓度,以及羟基(OH)浓度等进行了图像计测,进行了碳烟的生成及氧化的相关研究。此外,根据由火焰内的热迁移采样颗粒的电子显微镜图像的分析,碳烟的各种尺寸与形态已经定量化了。

上世纪70年代开始执行柴油机排放法规,根据气体抽样法与双色法,能够定量地测量气缸内的碳烟与NOx的生成与清除的过程(图7)。随着排放法规的强化,废气排放测量精度与可靠性飞速发展。按试验工况运转时,排气中的气体成份可依照使用了稀释风道的抽样袋方式进行测量。DPF中捕集的颗粒物要称量测量。在欧洲,规定了按个数计测颗粒物的法规,颗粒物个数计量装置成为了标准装备。

图7 基于气体抽样法与双色法的直接喷射式柴油机内的燃烧的计测

作为实际行驶时的排放物测量方法,轻便型排放测量装置(PEMS)成为其必备的装置,并且车载型排放测试装置正在开发。关于碳烟测量的PEMS、激光感应音响法、带电颗粒法、吸收光散射法等已经上市销售。美国加利福尼亚州规定市场销售的柴油车要具备车载诊断系统(OBD)功能,有义务诊断排气后处理装置发生故障的情况,并对小型传感器件进行研发。

5 数值分析技术

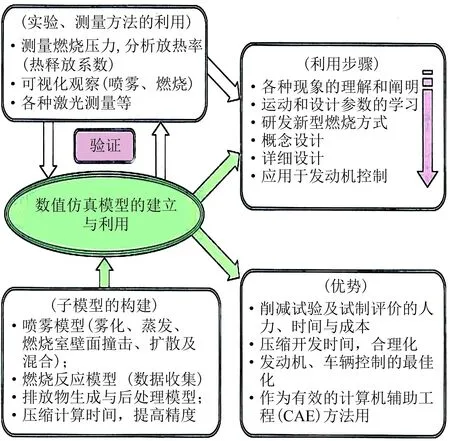

图6所示的数值分析技术中关于燃烧性能的各种现象为初始应用,作为各因素对于功率、热效率,及排放特性影响的分析,基于这些分析进行发动机设计,进而开展广泛的应用。通过数值分析技术,可以减轻由于发动机样机试制及反复试验产生的人力及成本的负担,能够进行更迅速、合理的开发。

以往,根据试验的燃油喷射及油雾颗粒化,利用喷雾热传递方式等分析手段。随着上世纪70年代电子计算机的广泛应用及其性能的飞跃性提高,至今,与燃烧有关的数值计算方法的优化已取得很大进展。此外,以激光等光学计测为首的各种计测方法的进步,被有效地运用于分析结果的验证。

5.1 热力学模型及现象论模型

发动机的燃烧分析的最重要目的是预测热释放系数(或者燃烧率)及燃烧压力,从而可以求出热效率及BMEP、振动、噪声等性能。在电子计算机发展的初期阶段,通过任意的热释放系数特性曲线以预测性能的“热力学模型”被广泛地采用了。然后,从上世纪70年代后半期到80年代,提出了将燃油喷雾划分为多个区域,非稳态地模拟了多个区域引入空气的各种“现象论的模型”。由此,进气与燃油喷射系统的因素,可以初步地进行各种运转和设计条件的评价。

5.2 三维计算流体动力学(CFD)燃烧模型

大多数现象论模型应用了在稳态喷射中所得到的经验,由于物理、化学理象的描述并不充分,以至于上世纪80年代初期,CFD模型问世了。在此模型中,以工作气体为对象,在欧拉坐标(系)中,设置适当尺度的网格,并离散求解质量、运动量、能量的守恒方程式的方法。而且,通常是运用适当地的紊流模型,利用能够容许的计算速度,求出整体平均化的解的方法。在这种CFD模型中,由于能够定量地再现进、排气系统及气缸内的气体流动特性,在如今的设计阶段被作为有用的工具广泛使用。

另外,喷射燃料颗粒化、进而分散喷雾的运动,用拉格朗日运动方程式描述,该运动方程式是采用了在上述各网格内蒸发后,与气体混合产生化学反应过程的燃烧仿真法,并获得有效验证。

5.3 今后的发展

对于上述的守恒方程式,由于网格条件的制约原因,表征随着时间变化的紊流而产生的某种规模以上的涡流及周期性变动的大型涡流仿真(LES)方法,以及最终不运用紊流模型求解的直接数值仿真方法也在尝试之中。

利用模型试验进行更详细的研究,作为必要的子模型的研究对象实例,诸如由颗粒群组成的燃油喷雾的动态特性,与喷雾及气体流动接近的燃烧室壁面的边界层以及非稳定传热特性,受传热特性支配的热损失解析。此外,还有诸如与复杂的燃料成份有关的详细反应的特定与简化,产物前身及晶核形成、凝聚,包括氧化的碳烟颗粒的生成等。而且,有必要追求包括超高压分散喷射以及预混合燃烧的新型燃烧理念的可行性研究。

另一方面,从发动机开发现场看,也迫切期待通过上述模型的简单化及高速化建模,实施综合性能评价,并应用于发动机的匹配与控制的模型库方法的开发。

综上所述,如图8所示,预计今后会追求满足以上需求的多种可行方法。此外,在此省略了包括发动机动力学的结构设计以及关于摩擦学领域的说明。不过,在这些领域,也可看到数值解析技术的大幅进展。

图8 柴油机燃烧系统的模型试验的应用与作用

6 企业、学校、政府联合研究体制

作为全球的校企联合研究的典型实例,于1956年以德国为中心设立的FVV,引领了全球内燃机的研究潮流。因此,欧洲的研究院及研究顾问(咨询)公司的内燃机研究技术水平较高。另一方面,日本的汽车企业向欧洲、美国的研究机构及企业财务投入大量资金,维持了其技术水平。不过,日本的研究院所只是单独进行零碎的研发及接受委托研究。在此,主要考察了与柴油机有关的日本的企业、学校、政府联合研究机构的发展。

6.1 新燃烧系统研究所(新ACE)

1987年,在当时的通产省主持下,在日本汽车研究所(JARI)内,设立了新ACE(NACE),其目的主要是实现日本的大型柴油机商用车的高效率和清洁化。日本国内的柴油车企业、零件生产商、政府分别投入资金,通过燃油喷射系统的改良(高压化及小直径喷油孔等),实现燃油耗的大幅降低及清洁化的推广。为了继承其研究成果,以包括小型轿车用柴油机的进一步高效化与清洁化为目标,于1992年设立了NACE,其研究工作延续至今。

6.2 汽车用内燃机技术组合(AICE)

AICE于2014年4月设立,参与成员由日本9家汽车企业与2家研究机构组成,日本国内零部件制造商也作为赞助成员。目前,约有40家公司参与研发工作,研究委托方与FVV一样,主要是日本国内的研究院所。

2009年,在汽车技术会内的汽车企业由于对欧洲发展态势普遍具有危机感,致使非竞争领域的企业财团开始了讨论并形成2大流派,一个是柴油机排气后处理流派,另一个是汽油机设计标准流派,将这两个流派归结为一个流派,是AICE的建立的初衷。目前,受到经济产业省的补助金资助项目名为“关于清洁型柴油机技术的深入研究开发”的委托,作为柴油机排气后处理技术的高端研究,AICE正在推进6个研究课题的研究。

6.3 创新的燃烧技术

战略意义的技术创新推进计划(SIP)是2014年由日本内阁府着手制定的为实现科学技术创新,企业、学校、政府联合开展攻关的国家级5年计划。为提高日本的经济产业实力,选择了11项重要的课题,其中之一为“创新的燃烧技术”(即SIP创新燃烧)。

SIP创新燃烧的课题以提高内燃机的热效率为目标,并预计到2040年,全球轿车用动力系统的主流仍是内燃机。并将实现轿车用内燃机的最大热效率50%(目前为39%左右)的目标,并将为增强日本今后的汽车工业的竞争力。SIP计划完成后还要培养出世界顶尖水平的内燃机研发人员,构建可持续发展的企业、学校联合研究机构。为了实现这些目标,首先从内燃机的相关科学到工业技术取得研究成果,并促成其成果的产业化,为提高日本的经济产业实力做出贡献。

SIP创新燃烧设置有汽油机燃烧、柴油机燃烧、控制、降低损失等4个研究小组。此外,作为众多研究人员可以有效利用的共用研究基地,即开放实验室的建立也在推进中,柴油机燃烧研究小组用开放实验室设置在堀场制作所场地内,准备工作正在进行中。

7 结语

纵观汽车用动力源近百年的发展史,今天的柴油机是技术研发中产生的优良技术与最近努力相结合的产物,但内燃机技术仍有开发潜力。

[1]铃木孝.影と光 生い立ちと未来[M].ディゼルエンジンと自動車,三樹書房,2008.

[2]宫下直也,ほか.自動車用ディゼルエンジン[M].山海堂,1994.

[3]森一俊.計測と制御[M].45(3),2006.

[4]铃木孝.名作·迷作エンジン图鉴[M].ゲランプリ出版,2013.

[5]Ishiwata H, et al. [C].SAE 880491.

[6]神本武征,ほか.夢の將来エンジン[C]. 自動車技術会,2009:103-128.

[7]Miyaki M, et al. [C]. SAE 910252.

[8]Kohketsu S, et al. [C]. SAE 970340.

[9]Mori K, et al. [C]. SAE 2000-01-1811.

[10]Kodama K, et al. [C]. SAE 09PFL-0356.