整车蓄电池损耗的分析与问题消除

2018-05-07王昕利陈振权黄正午

王昕利,陈振权,黄正午

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

家庭用车使用的12 V蓄电池[1]零件中有大量的酸液、重金属等成分,零件处理过程复杂。蓄电池设计寿命通常为2年5万公里左右,在整台车使用寿命中,需要更换约8-10个蓄电池。减少蓄电池损坏更换量不仅对车辆质量有提升,对环境保护也有重要意义。整车生产下线后,从工厂到用户手中有一个物流过程,在储存运输过程中,车辆和蓄电池处于损耗状态。如何把保证车辆处于最佳状态到用户手中,是各主机厂需要投入大量精力去完善工作。本文主要论述某款车型产品蓄电池损坏故障原因查找和分析,并制定相应的改进措施,跟踪改进效果。

1 关于车辆蓄电池问题引出

1.1 整车质量问题统计

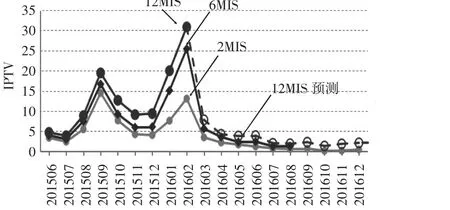

公司某车型上市后,对该车型各零件质量表现跟踪统计,从2014年8月~2016年2月时间段各月蓄电池损坏更换统计表见图1.

近年汽车销售进入缓慢增长期,且汽车销售淡旺季变化趋势明显,通过数据挖掘,统计看出蓄电池出现更换量的突变,成为整车重点突出故障之一,需要对该问题进行分析,查找问题原因并进行改进,消除异常增多。

图12014 年8月到2016年2月各月蓄电池更换曲线图

1.2 库存天数与蓄电池更换量数据相关性分析

通用质量信息部门每月对各车型质量表现进行统计,以便及时发现质量变异并进行质量表现预估,提前对TOP10质量问题进行原因分析并采取抑制措施。统计数据显示中国区部分车辆零件随季节周期性波动,进一步分析发现市场销售有明显的淡旺季区分,业界称之为“金九银十”,每年有销售量曲线呈马鞍型分布,即年初年尾销量高,年中销量低。销售量的波动导致了车辆橡胶类零件、易损耗零件等随着库存周期加长,损坏率增高,故障率与库存周期有明显的正相关性。蓄电池属于受库存周期影响较明显零件,作为重点改进目标。

通过数据相关性技术分析,以及回归型数据模型分析,得到以图2蓄电池损坏率与库存周期相关性分析结果,从变化曲线可以看出蓄电池更换量与库存天数有明显的相关性。

图2 蓄电池损坏率与库存周期相关性分析

2 车辆存放及蓄电池自身损耗关系分析

车辆使用过程中蓄电池容量不低于总容量80%,那么蓄电池设计容量需要根据以下条件进行计算。

2.1 蓄电池存放周期

根据车辆运输存储周期经验计算,将该周期定为六周,即42天。

2.2 损耗计算

车辆可静置时间按照以下公司计算为:

TSTOR=(SOC×R)/(DVEH+DSEL)

上式中,SOC为整车蓄电池容量,根据车辆选用蓄电池类型不同而变化;R为允许损耗率为固定值;DVEH为整车每日耗电量根据实测数据得出;DSEL为蓄电池每日自身损耗按照7%/每月,平均每日损耗率为0.233%.满足长期驻车再启动的要求。

2.3 电平衡仿真

根据车辆使用最严酷环境,冬季高速工况车辆使用电平衡测试,汽车重要件或者安全件都是用蓄电池电源[2],车辆需要在最严酷环境达到发电与用电的平衡。发电机电压与蓄电池充电电压对比相关数据曲线记录如图3严寒天气发电机电压与蓄电池充电电压对比和图4严酷环境发电机电压与蓄电池充电电流对比。

图3 严寒天气发电机电压与蓄电池充电电压对比

图4 严酷环境发电机电压与蓄电池充电电流对比

蓄电池寿命和性能受温度影响明显,车辆工作状态各区域温度对比见图5车辆温度对蓄电池温度影响测试数据记录,从监控曲线看整车各区域温度没有异常影响。

图5 车辆温度对蓄电池温度影响测试数据记录

经过测试和仿真得出整车电平衡评估结果如表1整车电平衡评估数据。

表1 整车电平衡评估数据

3 整车储存运输环节现状调查

3.1 生产线物料输送环节

SGMW供应商对各零件供应时效性有标准控制流程文件,其中零件受时间影响的蓄电池是严格管控零件,该零件从供应商处到总装线装车时间规定不超过15天,调查总装线旁零件,均符合文件规定要求;对零件进行批量检测,各项参数符合性能要求,排除供应商物流环节因素。

3.2 整车下线入库环节

对整车生产工厂下线车辆进行检测,选择3个车型,合计110台车辆在常温下放置16 h后检测[3],数据见图6三个车型新下线蓄电池检测统计。从统计结果看,只有少数车辆出现亏电,出现亏电车辆主要为下线存放超过30天车辆。短周期库存车辆没有出现严重亏电现象。另外对于下线需要调整返修车辆进行重点调查,部分车辆因多次启动,返修调试等操作,耗电量偏大,对这部分车辆,返修后的恢复措施是重新对蓄电池补充电量处理,避免亏电状态流到下游环节。

图6 三个车型新下线蓄电池检测统计

3.3 整车中转库库存环节

整车库房环节因库存周期长,部分库存超过6个月,对库房车管理环节查看,对车辆进行检测,统计数据如图7长周期库存车辆蓄电池检测统计,部分车辆无法启动,需要使用备用电池启动。

图7 长周期库存车辆蓄电池检测统计

3.4 经销商库存环节

经销商储存车辆受到销售波动影响最直接,淡旺季导致的库存量变换明显。对经销商库房车辆蓄电池检测统计如图8经销商库存车辆蓄电池检测统计,可明确看出,严重亏电车辆比例达相对中转库有升高,属于问题发生的主要环节。

图8 经销商库存车辆蓄电池检测统计

3.5 用户使用环节

车辆在使用环节也有很多的因素导致车辆蓄电池亏电。长期停放车辆不使用,没有正确维护;车辆停放后未彻底关闭用电器,导致快速放电;车辆涉水过深,水浸蓄电池;发电机损坏,电压超高导致蓄电池过充损坏等等。使用环节因素众多且不便于跟踪查询分析,本文暂不对此环节作深入分析。

4 对于存在问题的改进方案制定

4.1 中转库房车辆改善方案

长周期库存车辆:在各中转库存放时间达到或超过规定时间的商品车,由仓储供应商筛选车辆信息通知到协作服务中心,服务中心负责对车辆蓄电池进行检查、拆装充电或更换。已对蓄电池检测维护过的车辆,如果再次存放超过规定时间,库房重新发出信息要求检测。

服务中心接到蓄电池检查通知后,按仓储供应商给出的车辆信息,对车辆蓄电池进行检查,发现亏电需要拆下蓄电池充电。

协作服务中心对车辆蓄电池检查充电处理流程:接到仓储供应商通知——到库检查蓄电池状态——如状态为良好,则无需充电;如状态为亏电,则拆卸电瓶——集中存放补充充电——电瓶重新装车,恢复检查时车辆状态——填写检测记录表格——仓储供应商确认——服务中心录入索赔系统结算费用。

仓储供应商针对需要蓄电池充电的车辆,从发出通知给服务中心之日起暂时不发运,在服务站对蓄电池检测维护完成后才可发运。检测工作在收到通知后2天内完成,充电工作完成时间根据需要充电的数量双方协商确定。

服务中心在对到期车辆的电瓶处理流程完成后,仓储供应商需检查确认车辆蓄电池是否完好,确保最终交付经销商车辆蓄电池状态良好。

4.2 经销商库存环节改善方案

经销商库存环节,参考中转库操作方式,推广蓄电池检测、充电工具,由经销商销售部门与售后服务部门合作,对蓄电池进行检测和维护。

5 对于方案效果跟踪

5.1 库房车辆检查

整车库房车辆维护方案实施后,每周各库区将超期库龄车辆通知到协作服务站单位,检测维护后,SGMW对充电车辆进行检测复核,从跟踪效果看,长周期库存车辆亏电现象有明显改善。亏电后重新充电补充的电压达到12.4 V以上,满足车辆正常发运要求。

5.2 车辆故障损坏统计分析

经过6个月的整改措施实施后,蓄电池的整体维修更换比例有明显下降,从CPIP数据统计可看出,下降趋势明显且维持稳定优化状态。如图9采取措施后车辆蓄电池质量统计。

图9 采取措施后车辆蓄电池质量统计

6 结束语

本文借助数据统计技术,对故障进行分析查找,找出可行的解决方案,本过程总结如下:

(1)库点问题发生环节众多,通过车辆零件故障索赔分析无法准确锁定问题发生的环节,而且车辆各转运环节无法具体跟踪;

(2)通过对各阶段车辆蓄电池状态统计,可明确锁定问题发生主要环节,然后针对这个环节进行深入分析,针对性的提出合理的解决措施;

(3)问题对策实施后,重新进行车辆蓄电池检测和数据统计,通过大量的数据来证实问题的改善情况。所有环节都通过大量的数据统计分析得出答案。

本文重点介绍了故障产生的主要环节,其它一些环节同样有可能造成亏电,这个是需要后续持续进行改善的工作,如:

(1)运输环节的操作改善,运输人员使用启动机带动车辆行驶,车辆公路运输环节在不启动车辆状态下使用用电器,此类严重不符合规范操作均有记录。

(2)经销商接收车辆以及销售交车环节的检查确认也是比较重要的环节,后续改善方向需要把更多的关注放在这方面。

参考文献:

[1]GB/T 5008.2—2005.启动用铅酸蓄电池产品品种和规格[S].2005.

[2]张小梅.浅析整车电路设计的优化及应用[J].电子测试,2017(13):10-11.

[3]BT/SGMWJ 0898—2014.售后起动用铅酸蓄电池性能测试和失效判定方法[S].2014.