作动筒夹簧断裂失效分析及控制方法研究

2018-05-07马良冬

马良冬

(国营芜湖机械厂,安徽 芜湖241007)

0 引言

座舱盖操纵作动筒是飞机座舱盖气动系统的附件,用来操纵座舱盖的开启、关闭或任一个行程。该产品分为液压腔与气压腔,通过夹簧(8个卡瓣)连接锥体实现开锁、上锁等过程(见图1)。夹簧任一卡瓣弯曲变形、断裂等均会导致产品正常收放出现问题,严重时导致产品意外开锁,产品失效,危及设备、人员安全。

图1 某型座舱盖操纵作动筒原理结构

某部队反馈飞机在进行定检分析时,座舱盖操纵作动筒夹簧锁开锁力偏小,不符合产品工艺要求,产品分解后发现开锁机构中的夹簧卡瓣头部发生一处断裂。

本文以作动筒夹簧为研究对象,结合产品内部特点,通过三维建模还原夹簧工作状态、外观检查、硬度检测、金相观察、体式检查、断口微观分析、有限元模拟分析等[1],对夹簧断裂进行失效研究,探讨产品工作过程中夹簧断裂的原因,并指出该故障排除方法,对后期产品装配试验、装机使用提出保护措施。

1 试验分析

1.1 装配分析

锥体、夹簧和套圈之间依靠锥体压紧与松开来实现卡头锁的锁定和开锁,正常工作压力为,产品开锁力为MPa,具体装配位置见图2、图3.

图2 夹簧锥体配合平面示意图

图3 夹簧锥体配合三维示意图

1.2 外观检查

如图4所示,夹簧断裂处位于卡瓣头部R角处,卡瓣头部已整体断裂掉落,其余卡瓣未发现裂纹。

图4 夹簧外观

1.3 硬度检测

该夹簧材料牌号为30CrMnSiA,热处理要求为σb=1 080~1 280 MPa,表面处理为化学氧化—磷化—浸油处理。对金相试样进行维氏硬度试验,试验结果见表1.采用GB/T 1172-1999将维氏硬度换算为拉伸强度值,换算后的拉伸强度值为1 125 MPa,符合技术要求σb=1 080~1 280 MPa的规定。

表1 硬度检测结果

1.4 金相观察

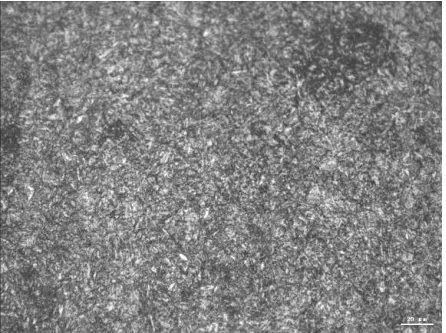

将断口所在卡瓣的杆部切割取一截面,经镶嵌、磨制、抛光后采用4%硝酸酒精进行腐蚀,并在金相显微镜下对夹簧断口杆部截面心部组织进行观察。如图5所示,心部组织为回火索氏体。

图5 心部组织

1.5 体式检查

如图6(a)所示,夹簧断口与水平方向存在一定角度,呈内低外高的形貌。断口左右侧存在明显剪切唇,且断面较为粗糙,结合装配受力情况可以判断断裂时应由内侧表面起源,见图6(b).

图6 断口宏观形貌

断口两侧表面有明显加工斜面,且两侧加工斜面面积存在一定差异,可能为人工加工形成,见图7(a)、图 7(b)。

图7 断口左右侧面宏观形貌

观察各个卡瓣内侧表面有明显工作时形成的磨光表面,其中图8(a)为断口对称侧的卡瓣,其磨光区域的最大长度约为 18.3 mm,图 8(b)、图 8(c)为断口对称卡瓣的左右杆面形貌,其最大磨光长度分别约为15.2 mm和15.4 mm.

图8 断口对称侧卡瓣内侧表面磨光情况

1.6 断口微观分析

韧性断裂是材料断裂前产生明显宏观塑性变形的断裂,有一个缓慢的撕裂过程,在裂纹扩展中不断消耗能量;宏观韧性断口呈杯锥形,由纤维区、放射区和剪切唇三区域构成。脆性断裂纤维区很小,剪切唇几乎没有,脆性断裂面一般与正应力垂直,断口平齐而光亮,常呈放射状或者结晶状[2]。

一般来说,都是根据断口形貌以及断裂所需要的工来判断。宏观上,韧性断裂一般都有纤维区,断口比较粗糙,脆性断裂一般无纤维区,断口比较平滑。微观上,韧性断口有典型的韧窝,而脆性断口为花样特征,如河流、舌状、台阶等[3]。一般来讲,沿晶断口以脆性为多,但沿晶韧窝属韧性断口。

继续观察断口侧的卡瓣内侧表面磨光情况,由图9(a)、图9(b)可见断裂杆的左右杆部磨光区域的最大长度分别约为13.2 mm和12.5 mm.断裂卡瓣部的磨光区域从断口处开始计算长度约为11.2 mm,见图 9(c)。

图9 断口侧的卡瓣内侧表面磨光情况

将断口通过人工手段切割后放入扫描电子显微镜中观察。低倍下观察断口形貌,表面无较大起伏,部分区域有轻微磨损,见图10(a)。观察断口内侧,断面无腐蚀、疲劳特征,放大后观察卡瓣内侧表面靠近断口旁存在二次裂纹,见图 10(b)、图 10(c)。继续观察断口其余部分,均为韧窝特征,见图 10(d)~10(f)。

图10 断口微观形貌

2 综合分析

夹簧硬度换算值符合热处理技术要求,且心部组织为回火索氏体,无异常;体式观察到的磨光表面为工作过程中形成的正常表面,但断裂一侧卡瓣磨光区域的最大长度小于对称侧的卡瓣磨光区域的最大长度,说明该机构在工作过程中,与夹簧配合的锥体的中心线可能不在同一条轴线上;杆部内侧靠近断口旁观察到的二次裂纹说明断裂时受力较大,且裂纹由卡瓣内侧表面萌生;断口微观观察为韧窝形貌,表明该夹簧为过载断裂[4]。

据此推断可能在工作过程中,由于不同轴原因使得夹簧在工作过程中的断裂处的卡瓣受到较大力的作用,继而发生过载断裂。

3 有限元模拟分析

3.1 模拟过程说明

选用ANSYS中的Static Structural模块,对夹簧局部加载较大载荷情况进行静力学分析。导入夹簧简化几何模型,并设置材料为30CrMnSiA,其密度、泊松比和杨氏弹性模量见表2.使用固定约束条件约束零件底座各面,对工作表面施加3.8 MPa的均匀载荷,并对正常接触表面施加最大许用均匀载荷,在异常接触面处施加大于最大许用值的均匀载荷[5-6]。设置输出零件的应力和位移云图,并计算求解。

表2 夹簧相关特性数据

3.2 模拟理论分析

由有限元分析结果中的应力云图11可知,当异常接触面处施加9.5 MPa均匀载荷时,在卡瓣根部处局部应力为 1 281 MPa大于(1180±100)MPa,即超过材料的屈服强度值,判定材料发生断裂。而其他正常接触面处,仅有3.8 MPa的应力,并发生塑性变形。

图11 夹簧应力云图

由位移云图12可知,零件在工作表面发生塑性变形,但是变形量较小,可以忽略。

图12 夹簧位移云图

4 结论与建议

通过综合分析及有限元模拟分析可知,夹簧断裂是由于外界过载压力作用,导致夹簧卡瓣受力不均,夹簧在工作过程中与锥体不同轴,进而导致夹簧断裂;零件工作表面单侧受较大载荷时大于9.5 MPa时发生卡瓣断裂,且断裂易发生在卡瓣根部处。

座舱盖操纵作动筒弹簧卡头锁的开锁力的大小是由锥体压缩弹簧的预紧力及锥体和夹簧、套圈之间的摩擦力决定。由于夹簧的卡瓣出现一片断裂,导致零件接触面之间的摩擦力减小,最终表现为卡头锁的开锁力偏小。

针对以上导致故障的可能原因,为避免后续出现类似故障,可采用如下方法提高零件质量:1)零件加工完成后进行淬火处理,提高零件强度,淬火后及时回火去除应力;2)夹簧重新表面处理前在(190±10)℃保温3 h去除内应力;3)对该零件增加磁粉探伤,确保零件装机前不存在裂纹;4)零件装配前目视检查零件是否变形,防止变形严重导致锥体与夹簧不同轴而受力不均;5)产品工作过程中,缓慢增大工作压力,避免瞬间增大对零件产生较大冲击。

参考文献:

[1]刘 莉.HPb59-1接嘴开裂原因分析[J].航空维修与工程,2017(6):62-63.

[2]曹本星.浅谈柔性接触网断裂问题[J].城市建设理论研究,2013(16):1.

[3]周骏责.铜合金水表外壳破裂失效检测分析[J].机械制造与研究,2013,40(5):56-58.

[4]胡美些.金属材料失效分析基础与应用[M].北京:机械工业出版社,2016.

[5]胡于进,王璋奇.有限元分析及应用[M].北京:清华大学出版社,2009.

[6]秦太验,徐春晖,周 喆.有限元法及应用[M].北京:中国农业出版社,2011.