高压涡轮导叶弯曲对气动性能及动叶激振力的影响

2018-05-07潘贤德陈铁锋

潘贤德,陈铁锋

(中国航发商用航空发动机有限责任公司,上海200241)

0 引言

叶轮机械内部存在各种各样的流动损失,其中端区二次流损失是涡轮叶栅内重要的损失来源[1]。对于小展弦比涡轮,端区损失占总损失的比例可达30%~50%[2],在大展弦比涡轮中随着叶片负荷的逐渐增大,二次流问题也变得越来越突出,减少端区二次流损失是高效率涡轮设计的必要途径。叶片弯曲设计正是控制叶栅内二次流动损失的一种有效手段[3-4]。

弯曲叶片成型方法自上世纪60年代初首次提出以来,受到世界各国研究人员的广泛关注,并对其进行了大量的理论探讨和试验研究[5]。尽管弯曲叶片技术在叶轮机械上的应用前景得到了一定的验证,但是由于叶栅的几何和子午流道结构等的差异,对不同叶片应用弯叶片设计后取得的气动性能的收益也各不相同,此外,弯曲形式和弯曲参数的选择也会带来截然不同的效果[6]。

国内对弯叶片的研究大多集中在对叶栅内气动性能的影响上,然而由于叶轮机械内动叶旋转固有的非定常属性,叶片弯曲设计还可以通过改变叶片排的尾缘和相邻叶片前缘的空间相位关系带来一定的谒制动叶振动的效果[7]。罗罗公司2004年发表的论文展示了采用弯曲叶片抑制动叶振动的应用情况[8],称为wake-shaping技术,文中指出采用弯叶片设计,相对于直叶片,转子叶片感受到的上游叶片尾迹沿径向与其前缘的相对位置存在一定的相位差,转子感受力的时间较长,故转子振动较小,文中最终通过应用该技术使动叶激振力得到了明显的削弱。目前,国内在弯曲叶片设计方面能够同时关注气动性能和对下游动叶振动影响的研究开展得很少。

本文对某双级高压涡轮一级导叶进行了正弯叶片设计,一方面采用商业软件CFX 14.5进行了定常和非定常气动全三维粘性计算,从流场细节分析了气动性能提升的原因;同时还采用ANSYS 13.0对下游动叶开展了瞬态应力分析,分析了上游弯曲叶片对下游动叶激振力的影响。

1 物理模型及研究方法

1.1 研究对象

本文工作基于某双级高压涡轮性能试验件开展,该性能试验件采用无冷却设计,各排叶片出口平均马赫数约为0.87,展弦比(基于轴向弦长)分别为1.4、1.9、1.5 和 2.2.

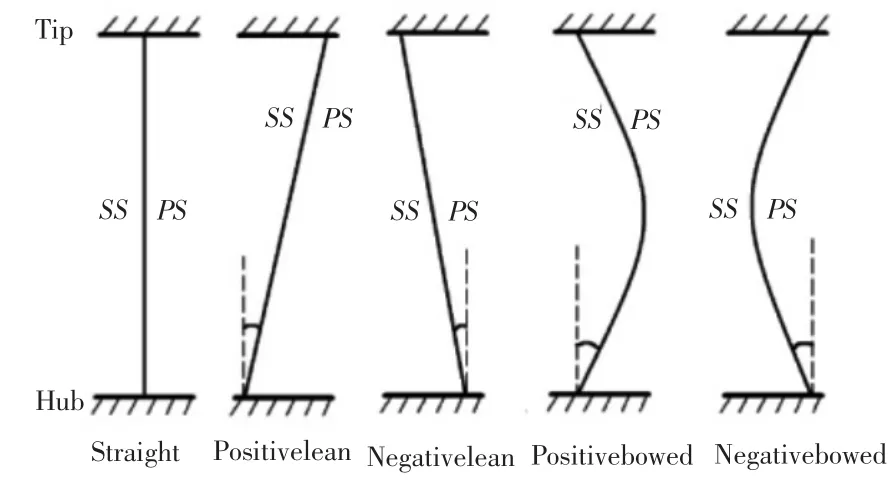

对此高压涡轮第一级导叶进行了正弯设计,设计目的一方面是获取气动性能的提升,另一方面是为了获得涡轮一导出口尾迹的C型分布形式,以期能改善下游动叶激振力。为此,在DOE的基础上,对一导弯叶片方案进行人工寻优,最终选择一导形状上端区正弯10°,下端区正弯25°方案。图1给出了一导正弯设计叶型效果图。图2给出了弯曲叶片的定义。其中正弯叶片是指叶片压力面在上下端区与端壁的夹角均为锐角的叶片,正倾斜叶片是指叶片压力面在下端区与端壁成锐角而在上端区与端壁成钝角的叶片。

图1 一级导叶

图2 弯曲叶片的定义

1.2 计算模型及网格划分

本文针对基准直叶片方案和弯曲叶片方案采用CFX 14.5开展了气动全三维粘性定常和非定常计算,其中非定常计算主要为了给强度分析提供边界条件所用。定常计算时考虑了转静间的封严容腔,非定常计算将四排叶片的叶片数进行了约化和缩放,比例取4∶7∶4∶7,图3给出了定常和非定计算的计算模型。

图3 计算模型

网格划分采用AutoGrid5软件完成,各排叶片为H-O-H型结构化网格,单排网格数约为50W,径向网格数为65层,间隙内网格层数13层,第一层网格厚度为6e-6 m.

1.3 计算设置

定常计算涡轮进口给定平均总温、总压和进气方向,出口给定平均静压;壁面采用绝热无滑移设置;转静交界面采用stage方式;周向两侧给定旋转周期性边界,边界上对应点参数相等;计算时考虑了转静间封严腔及叶片外环吹气,冷气边界给定进口流量、总温及进气方向,封严腔周向两侧给定旋转周期边界,轴向靠近静子侧为固定壁面,靠近转子侧为旋转壁面。

湍流模型采用SST湍流模型,考虑定压比热容、动力粘性系数随温度变化情况。收敛标准设定为均方根残差小于1E-5.

非定常计算转静交界面采用transient rotor stator;一个周期两侧给定旋转周期性边界。动静叶间封严气及外环吹气冷气边界直接给定进气流量、总温和进气方向。其余设置与定常计算相同。非定常计算迭代至监测参数出现明显周期性认为计算收敛。

2 结果及分析

本文中非定常计算主要为了提取叶片表面压力作为一级动叶振动强度分析的输入,在分析气动性能时除说明是非定常结果以外均为定常计算的结果。

2.1 对气动性能的影响

计算所得性能参数如表1所示。由表可见,对于直叶片方案和弯曲叶片方案,在保持涡轮的匹配参数处于同一水平的前提下,弯叶片方案比直叶片方案效率提升了约0.1个百分点。其中一导损失降低1.5%,一动损失降低2.4%.

表1 性能参数

图4非定常计算监测的一级效率也显示弯叶片带来0.1个百分点的收益。

图4 非定常效率

下面对一级导叶采用弯曲设计对流场的影响进行详细地分析。

2.1.1 一导本身性能的影响

图5给出了一导出口总压损失的径向分布对比情况。

图5 一导叶栅出口总压损失分布

根据附面层迁移理论[3],可以看出一导采用正弯设计后,由于产生了由指向叶片中部的顺压梯度,将原来堆积在角区的低能流体驱赶至主流中,弯叶片导叶下端区10%叶高以下总压损失明显低于直叶片,上端区90%叶高以上的总压损失也有所减小,但是由于上端区弯角比下端区弯角来得小,所以损失降低得也就比较少。而在主流区,由于端区的低能流体向主流汇聚,导致10%~90%叶高范围内的总压损失有所增大,最终综合起来一导弯叶片设计带来一导本身的损失降低约为1.5%.

图6给出了无量纲化的直叶片和正弯设计导叶出口的总压云图,对比两图可以看出采用弯叶片设计后一导下端区通道涡强度以及径向和周向距离均明显减小。弯叶片的附面层迁移理论既包括附着涡层的迁移即壁面附面层的重新分布,也包括自由涡层的迁移即漩涡运动的发展[9],采用弯叶片将附着附面层驱赶到主流中,而在直叶片中由于端区低能流体堆积,加速了通道涡的发展,可以看到直叶片下端区通道涡已离开壁面往主流区发展,而在正弯叶栅中通道涡发展有所减缓。

图6 一导出口总压分布

对一导流场进行进一步分析,图7给出了一导下端区5%叶高S1流面局部流线,由图可见原直叶片中由于低能流体在下端区的堆积,一导下端区靠近尾缘处有较明显的分离,正弯设计后分离基本消除。

图7 一导5%截面处S1流面流线

除了改善径向压力梯度,导叶正弯对于横向压力也有影响,图8给出了直叶片和弯叶片根中尖截面压力分布对比情况,由图可见弯叶片两端区横向压差有所减小,而横向压差是二次流发展的主要动力,端区横向压差的减小将延缓通道涡的发展。

图8 一导压力分布对比

2.1.2 对下游一动性能的影响

一导正弯设计不仅使得自身损失降低,同时还能改善下游叶片进口的流动条件,图9给出了一动出口总压损失径向分布,可以看到,由于上游导叶下端区的损失减小明显,动叶下端区低能流体减少,使动叶流动有所改善,一动出口10%~30%叶高处的总压损失对比明显看出一导正弯后的一级动叶出口损失减小。

图9 一动出口总压损失分布

图10 给出了非定常计算的同一时刻5%截面处S1流面上的熵云图,可以看出直叶片方案由于一导下端区附面层内低能流体的堆积,导致流入一动通道的流体熵值和范围均较大,低能流体将给一动内带来较大的流动损失。

图105 %叶高处的熵值云图

2.2 对动叶振动的影响

非定常计算显示,由于导叶弯曲设计改变了其出口尾迹的形状,从而造成一动进口压力沿叶高方向不同截面处相对于一动前缘在周向形成了一定的相位差,图11给出了非定常计算同一时刻一动前缘的总压分布云图及其相对于一动前缘的相对位置。可以看出在直叶片中不同径向截面上的周向压力局部大值或局部小值沿径向的连线几乎都和一动前缘线平行,这将导致一动前缘在相对短的时间内通过这一区域,从而造成较大的激振力。而在弯叶片中上述局部压力极值的径向连线呈弯曲型分布,不再与动叶前缘平行,当动叶两端通过周向局部极值时,叶中尚未到达极值区,从而延长了动叶通过极值区的时间,有利于一动激振力的减小。

图11 一动进口相对总压分布

由于一导出口尾迹呈现出C型分布,导致一动进口处流场等值线不再几乎完全平行于叶高方向,图12一动进口湍动能能较明显看出弯叶片中沿周向流场变得更加无序,不再像直叶片中沿周向界限清晰,从一方面反映出流场沿周向相对均匀。图13计算过程中监视的动叶前缘局部压力也显示弯曲叶片中压力波动更小。有利于动叶激振力的减小。

图12 一动进口湍动能

图13 局部监测压力

为了验证导叶弯曲对下游动叶激振力的影响,采用ANSYS 13.0软件对直叶片和弯叶片条件下的一动叶片开展瞬态应力分析,提取气动非定常计算所得的通过一个导叶通道不同时刻的某动叶叶片表面压力作为强度分析的输入,计算一级动叶通过一个导叶通道时动叶叶身应力随时间的变化情况。

有限元计算模型见图14所示,计算时,约束榫头挤压面法向位移和后挡板接触面轴向位移,动叶工作时的载荷只考虑气动力载荷不考虑离心力载荷和温度载荷。把一个导叶通道时间分成7等份,将气动提供的的某动叶叶片表面压力作为载荷加载在动叶叶身上进行计算。

图14 强度分析模型

叶片网格模型见图15,叶身采用四面体网格,榫头采用六面体网格,中间用五面体网格过度,共计136 972个单元,220 038个节点。

图15 强度分析网格

分别选取叶盆和叶背叶根中部位置的大应力区域作为分析对象,提取直导叶和弯导叶尾流激振作用下的叶根应力随时间变化曲线,对比曲线见图16,可以看到弯叶片激励作用下的一动叶身应力在不同时刻均处于直叶片动叶应力之下。导叶采用弯叶片削弱了下游一动叶身的激振力。

图16 叶根节点等效应力随时间变化

强度分析结果表明,在新载荷作用下,叶盆、叶背最大等效应力均有显著下降,下降幅度约为10%~15%.

3 结论

本文对某高压涡轮一级导叶进行了弯叶片设计,并进行了气动全三维数值计算,同时对下游动叶的振动情况进行了强度分析,得出结论如下:

(1)导叶采用正弯叶片设计,在获得一定的性能收益的同时,削弱了下游动叶的激振力。

(2)一级导叶采用正弯设计,一方面形成由端区指向主流的径向压力梯度,使得堆积在端区附面层内的低能流体向主流区迁移,减少了端区损失增加了叶中损失;同时,弯叶片还使端壁处横向压差减小,减少了端壁上的横向流动;另一方面导叶正弯设计还改善了下游动叶的进口流动条件,减少了动叶通道内的损失,最终使得高压涡轮级效率提升0.1个百分点,弯叶片带来的实际性能收益有待试验验证。

(3)上游导向叶片采用正弯设计使得下游动叶的激振力减少了约10%~15%,导叶采用弯叶片一方面改变了导叶的尾迹形状,使得动叶前缘处不同径向位置形成一定的周向相位差,另一方面也使得动叶进口流场变得更加均匀,有利于削弱下游动叶激振力。

参考文献:

[1]Denton J.Loss Mechanisms in Turbomachines[J].ASME Journal of Turbomachinery,1993,115(4):621-656.

[2]Sharma O P and Butler T L.Predictions of Endwall Losses and Secondary Flows in Axial Flow Turbine Cascades[J].ASME Journal of Turbomachinery,1987,109:229-236.

[3]王仲奇,郑 严.叶轮机械弯扭叶片的研究现状及发展趋势[J].中国工程科学,2000,2(6):40-48.

[4]陈海生,康 顺,谭春青.叶片正弯曲对透平静叶栅叶片气动特性影响的实验研究[J].工程热物理学报,2002,23(2):179-182.

[5]王松涛,吴 猛,冯国泰,等.正弯叶片降低叶栅内部损失的数值模拟[J].热能动力工程,2000,15(86):151-152.

[6]张晓辉,陈绍文,李燕飞.基于弯曲叶片的燃气涡轮导叶数值研究[J].推进技术,2016,37(3):443-448.

[7]刘永泉,刘太秋,季路成.航空发动机风扇/压气机技术发展的若干问题与思考[J].航空学报,2015,36(8):2563-2567.

[8]Leigh Lapworth and Shahrokh Shahpar.Design of Gas Turbine Engines Using CFD[J].European Congress on Computational Methods in Applied Sciences and Engineering,2004:1256-1258.

[9]谭青春,张华良,韩万金,等.采用弯叶片控制高负荷涡轮叶栅内附面层迁移的机理分析[J].热能动力工程,2009,24(6):700-704.