输配工艺设备全生命周期管理体系的分析研究

2018-05-07付国强

付国强

(新疆燃气集团有限公司天然气输配分公司,新疆 乌鲁木齐 830013)

工艺设备在燃气输配系统中占据非常重要的地位,是保证输配体系安全稳定运行的重要部分。随着我国经济水平和科学技术的快速发展,燃气企业生产运行所使用的主、辅设备也逐步向大型化、集成化、精密化和智能化的方向发展。设备在企业的固定资产投入中占比达到60%~70% 以上,大中型设备成套系统中往往包涵了机械、电气、自控、热工等多种专业技术,设备的运行操作、维护与管理的要求日益提高。

工艺设备的可靠性、利用率,设备的安全与能效管理,都决定着燃气企业在生产经营过程中能否保障安全生产、提升生产效率、保证运行质量、降低经营成本,从而实现企业的盈利与可持续发展。设备管理工作的开展需要具备有完整的知识体系、专业技能和数据信息的综合处理能力。设备全生命周期管理是从设备的选型采购、运行维护到技改报废的全生命周期,进行设备不同阶段的全过程管理;对设备全生命周期内的整体费用、运行管理、安全效能等方面进行全面管控,以企业总体效益为出发点运用先进地管理方法与技术手段,来实现设备全面、系统和科学的管理。目前,我公司输配场站工艺设备在设备管理体系方面以及管理技术手段方面还存在一些短板,需要进一步引入先进的管理理念,建立现代化的设备管理体系来完善。

1 工艺设备生命周期管理的框架

设备全生命周期管理是从设备的选型采购、运行维护到技改报废的全生命周期,进行设备不同阶段的全过程管理;对设备全生命周期内的整体费用、运行管理、安全能效等方面进行全面控制,以企业总体效益为出发点运用先进地管理方法与技术手段,来实现设备全面、系统和科学的管理。主要适用于生产领域中设备使用年限长、运行维护费用高、能源消耗费用大的大中型设备。根据设备采购、使用和管理的不同侧重点可分为前期投入(前期管理)、运行维护(中期管理)、技改报废(后期管理)三个阶段。前期管理主要是设计制造安装,中期管理主要是使用维修,后期管理主要是资产报废。设备全生命周期管理框架如图1。

图1 设备全生命周期管理的框架图

2 输配工艺设备管理现状分析

2.1 历年事后维修(故障维修)情况分析

目前,输配工艺设备主要以事后维修、计划性维修的检修管理体制为主。以2015~2017年设备维修情况(事后维修)为例进行说明目前设备故障维修的特点。将2015~2017年各工艺设备故障维修量统计如表1。

从表1可知,2015~2017年各工艺设备故障维修数量呈下降趋势,2016年故障总量较2015年相比减少了 26.04% ,2017 年较 2016 年相比减少了 26.59%。

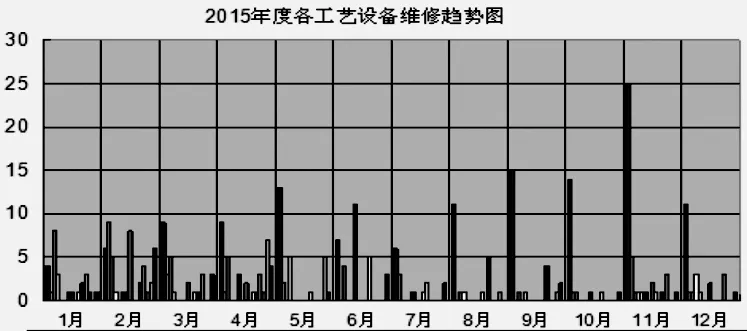

2015年全年各月度维修趋势图(图2)来看,全年工艺设备故障维修呈现波浪形式。其中调压设备故障维修量最高, 在11月达到最大值;计量仪表故障次之,基本上贯穿全年各月,过滤设备、加臭设备、控制阀门、供热采暖设备、供电设施的故障量处在高位。

表1 2015~2017年各工艺设备故障维修量统计表 起

图2 2015年故障维修趋势图

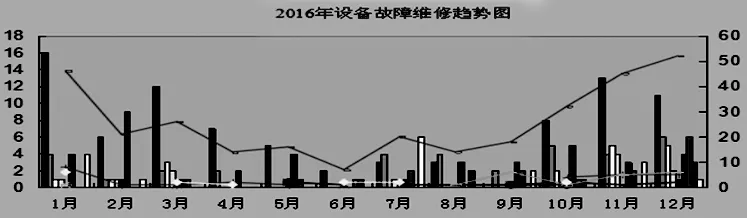

2016年全年设备故障维修呈两头高中间低。对比各月度可知1~3月处在冬供期间故障维修率较高,自上一期冬供结束后,设备故障维修量逐渐减少。到本采暖季10月起,故障量呈逐渐上升趋势。从设备类型对比来看调压设备故障维修数量最多,在1月、11月达到故障高峰,控制阀门和采暖设备次之,其它类别设备故障维修量均较低。故障维修趋势基本接近可靠性维修理论的故障规律(图3)。

图3 2016年故障维修趋势图

2017年全年设备故障维修趋势呈现阶梯状(图4)。在1月至7月期间,各工艺设备故障量均较低,处在低发阶段。8月至12月期间,故障量逐渐上升,特别是阀门设备在11月达到峰值。其次是调压设备、过滤设备受工况(温度、压力),气体流速、气体杂质、设备自身性能等综合影响,故障量渐增。SCADA站控系统的故障量也处在高位,供电设施的故障也逐渐增加,而仪表设施的故障量减少。

综上所述,通过对近3年各工艺设备故障维修量的统计分析,我们可以从中得到设备故障发生的一些规律:各工艺设备在投入运行的初期故障量较低,随着运行时间的增加,受工况参数、气体杂质、设备自身性能的综合影响,在供气负荷高峰阶段10~12月期间,发生故障的概率较大。特别是调压设备、过滤设备、控制阀门、供电设施、SCADA站控系统、供热采暖设施故障维修量处在高位。因此针对这些不同功能的设备除了常规的维护保养外,还应进行综合评价,分析探索故障发生的周期规律及制定相应的管控措施来确保设备的运行质量。

图4 2017年故障维修趋势图

2.2 历年计划性维修情况分析

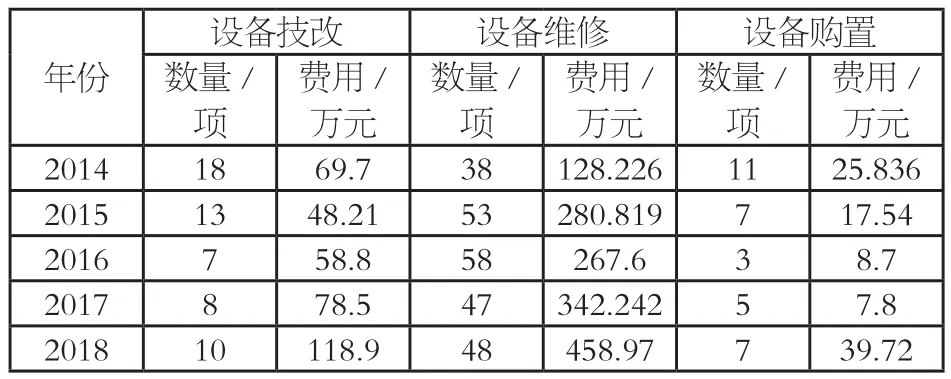

目前,为了提高工艺设施的完整性和可靠性,对于在日常生产运行中存在潜在安全隐患的设备设施进行技术改造,生产过程缺少的仪器设备进行购置补充,各类仪表器具及部分设备进行校验检定,确保设备参数精准,运行工况稳定。因此将2014~2018年的设备计划性维修的各项费用列表说明(表2)。目前设备技改项目费用呈逐渐增加趋势,设备维修(检验、校准、检定、项修)等费用呈逐渐增加趋势,设备购置项目费用随购置设备的种类不同费用波动较大。

表2 2014~2017年设备维修改造费用

3 设备全生命周期管理体系的建设思路

设备全生命周期(LCEM)管理体系主要从成本管理(LCC)、能效管理(EM)和安全管理(SM)三个管理方面形成对设备全过程管理。成本管理(全生命周期成本,简称LCC),也被称为全寿命周期费用,它是指产品在有效使用期间所发生的与该产品有关的所有成本,包括产品设计成本、制造成本、采购成本、使用成本、维修保养成本、废弃处置成本等。通过帮助客户优化设计、合理安装调试、降低运维费用,减少整体投入。设备成本管理主要包含五个方面内容:①投入成本。②运行成本。③维护成本。④故障成本。⑤废弃成本。设备能效管理(EM),主要通过优化设备管理和技术改进等措施,提高设备利用效率、降低能源消耗,实现企业的制造成本降低、盈利能力的提高。设备安全管理,主要目的在于保证设备安全运行、SOP作业安全、现场管理安全等方面,建立起线上与线下并行的监控管理机制,进行设备故障预警管理。设备全生命管理过程中不仅要考虑到设备采购、运行、维修等阶段的费用合理优化;同时在保证设备的日常运行、保养和点检的基本工作要求下,针对设备使用过程中的可靠性、安全性与利用率等方面进行重要管理;通过提高设备安全、可靠的运行,帮助企业减少设备的计划停机、故障停机、产品缺陷返厂维修、材料配件的浪费、能源损失等各方面成本。随着科技技术的快速发展,设备在智能自控、环保节能等方面的新技术、新装置的发展也是日新月异,所以在设备生命周期过程中的通过新技术、新装置、新工艺的引进,能够合理的优化设备利用效率、延长设备使用年限以及降低设备的能源消耗。

3.1 投入期的管理思路

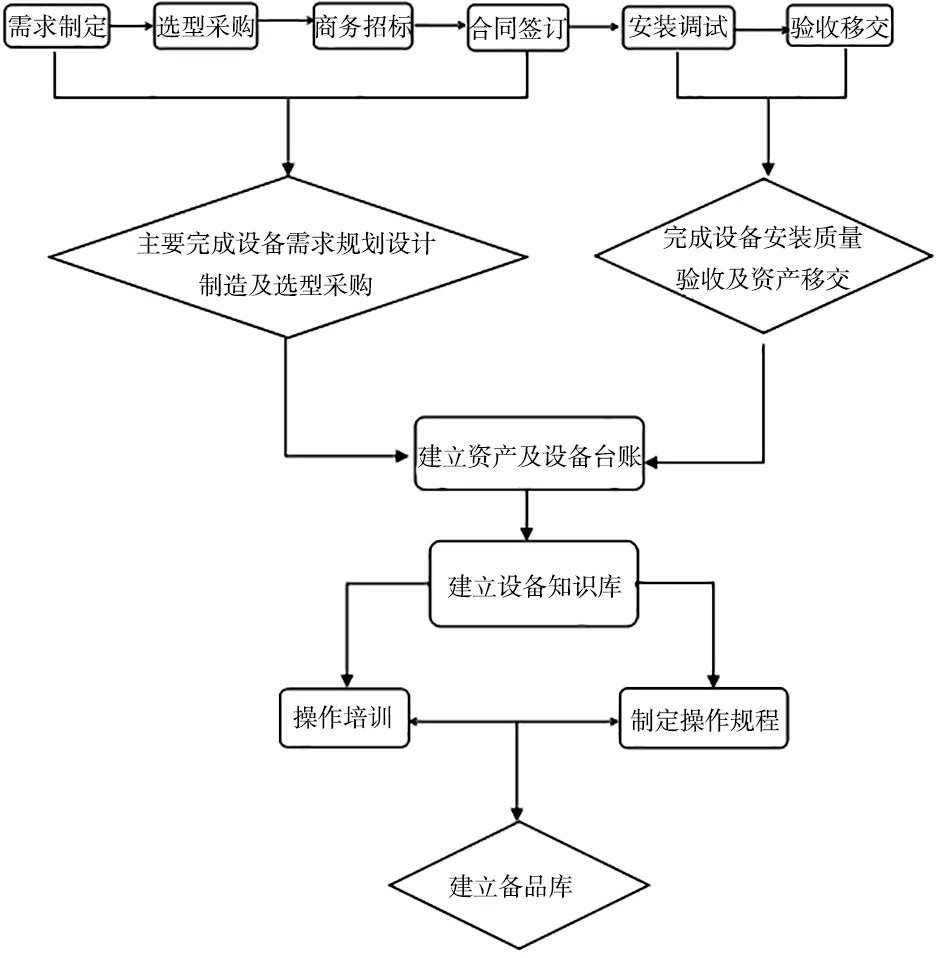

设备的前期管理可称为是投入期,中期管理可称为是产出期,设备的后期管理可称为是衰退期。投入期主要包括设备的需求制定、选型采购、商务招标、合同签订、安装调试、验收移交的过程。投入期的设备管理的基本思路是:根据工艺设计科学规划,设计符合工艺条件的设备并进行招标采购,完成设备运输安装调试验收;建立设备资产档案及设备台账;完成设备的操作培训,建立备品备件库。投入期设备管理的框架图如图5。

图5 投入期设备管理框架图

投入期设备管理的关键环节:①设计选型环节:要从设备的生产效率、产品性能、可靠性、维修性、材料消耗、安全环保等因素综合考虑,确保设计选型的精准。②设备安装环节:要从设备的技术资料的准备、机具材料的准备、现场条件、基础验收、设备的清点核对、安装校正、调试运行等方面全面管控,确保设备的安装质量达到技术要求。③验收交接环节:要从生产监造、装箱检验、到货验收、入库验收、精度验收、空载、负载试运,安装验收等方面进行管控,才能确保设备在施工阶段的进度质量及技术效能。

3.2 产出期的管理思路

产出期主要是通过设备交接后投入正式运行后的管理,完成设备的维护和故障维修处置。产出期的设备管理思路是:在此阶段要做好设备的运行管理,日常维护及故障维修,确保设备的运行工况稳定可靠,设备的技术性能精准优良,通过做好日常运行巡检,实现设备零事故、零故障、零灾害的目标。产出期设备管理框架图如图6。

图6 产出期设备管理框架图

产出期设备管理的关键环节:①运行管理环节:要做好资产交接、建立设备台账、知识库的建立的投运前期准备,制定作业流程,做好运行记录。 ②维护环节:要制定维保计划,做好设备的周期维保。③维修环节:做好缺陷故障的处置及工单管理,完成风险评价,做好备品备件的管理。④维修决策:通过维修方法的优化,提高设备的能效管理、安全管理,对管理体系进行综合分析评价。

衰退期主要是由于设备长期运行,需要进行设备更新或是技术改造,并对淘汰设备进行报废处置的过程。衰退期的管理思路是:对于闲置的设备进行封存管理,对于不能满足工艺要求的,为了提高设备能效进行设备更新或技术改造,达到工艺设备的优化。对于故障率居高不下的,失去维修价值的设备或已达到寿命周期的设备进行报废处置,从而提高设备资产的高效利用,提高企业的综合收益。衰退期设备管理框架图如图7。

图7 衰退期设备管理框架图

衰退期设备管理的关键环节:①设备更新:对于无法修复却又不能期待设备功能的设备进行更新。②技术改造:通过技术改造提高设备的性能,优化设备的参数,从而提高运行工况的稳定性。③设备封存:对于尚处于停运的闲置设备进行封存,确保设备的完好率。④设备报废:对于淘汰的设备、失去维修价值的设备进行集中报废,消除设备的资源浪费。

4 结语

基于对设备全生命周期管理体系的研究探讨,通过对输配工艺设备历年维修情况的分析对比,提出建立设备管理体系的建设思路框架,对各阶段的关键环节的侧重点分别进行阐述。结合输配工艺设备管理现状,给出的建议如下。

(1)输配工艺设备的管理方式目前是以事后维修与计划性维修相结合的管理模式,为了提高设备的效能,应逐步引入全面设备管理理念的管理体制。

(2)进一步建立预防性维修与状态检修相结合的管理模式,依托自动化技术做好设备的状态监测分析。

(3)根据设备运行的工况参数(温度、压力、流量)等参数的变化提前进行设备运行状态的预警,防止发生故障。

(4)设备计划性维修费用在逐年增加,设备更新和技术改造费用也在逐年增加。因此要想降低维修费用就需要加强预防维修管理,并进一步在日常运行过程中提高点检量化指标,并对设备的可靠性、经济性进行分析评价,从而实现设备的综合效能最大化。

参考文献:

[1]邵泽波,陈庆,孟庆合.机电设备管理技术[M] .北京:化学工业出版社,2004.

[2]郝俊波,浅谈设备的全生命周期管理[J]. 煤炭工程 .2008(12):109-110.