基于Ansys Icepak 的负载器热设计与热分析

2018-05-05蔡惠华贾丰锴张莉莉孙德冲孟翔宇

蔡惠华 贾丰锴 张莉莉 孙德冲 孟翔宇

(北京航天计量测试技术研究所,北京 100076)

1 引 言

随着人类对太空探索需求的增加,大运载火箭技术已经成为火箭发展的重要方向之一。由于大运载火箭的箭上设备越来越多,而火箭在飞行过程中,所有设备全部需要靠自身携带的电源进行供电。为了验证箭上电源的带载能力,设计供配电负载器用来模拟箭上负载,与其他配电设备配合使用,验证配电电源设备等的带载能力。

根据需要,模拟的负载器额定功率可以达到几千瓦[1],在工作过程中,会产生大量的热量,这些热量大部分使设备自身温度升高,因此,负载器设计的重点不仅仅是实现需要的额定功率,而且更要考虑的是工作过程中的散热问题。判断负载器的散热情况主要通过负载器的温升指标来判断。工作过程中温度的测量,一般只能通过散热孔,将相应的温度测试端伸到发热电阻上,对于一个额定功率为几千瓦的负载器,机内往往有上百个大功率电阻,逐个测试,并找到温升较高的电阻进行测试比较困难。本文基于负载器设计的理论分析,采用Ansys Icepak对负载器的散热情况进行模拟仿真,找出负载器机箱内温升最高的大功率电阻,指导实际测试。另外通过该软件仿真,对供配电负载器进行了优化设计。

2 热设计基础理论及负载器工作原理

2.1 热设计基础理论[2]

热力学第一定律认为,能量不会消失和创造,它只能在形式上进行转换或者在物质间进行传递。其中热量的传递是从高温向低温区进行传递,热量传递的基本表达式如式(1)所示

Q=KAΔt

(1)

式中:Q——热流量,W;K——换热系数,W/(m2·℃);A——换热面积,m2;Δt——高低温物质之间的温差,℃。

热传递的方式分为传导、对流、辐射三种方式。其中传导换热、对流换热都需要有导热介质,而热辐射无需任何介质,直接在空中进行能量传递。

2.1.1 热传导是由两个物体间或同一个物体由于温度梯度引起的介质间能量交换。热传导依据傅利叶定律表征。热传导的基本表达式如式(2)所示

Q=hcA(tw-tf)

(3)

式中:hc——对流换热系数,W/(m2·°C);A——有效的对流换热面积,m2;tw——物体表面的温度,℃;tf——周围介质的温度,℃。

2.1.3 辐射换热是指物体间或者一个物体内热量的交换方式是通过电磁波的形式向外传递能量的过程,也称为热辐射。热辐射计算如式(4)所示

式中:δ0——为玻耳兹曼常数;A——物体辐射热换的表面积;εxt——系统的发射率;F12——角系数;T1,T2——绝对温度,K。

2.2 负载器工作原理

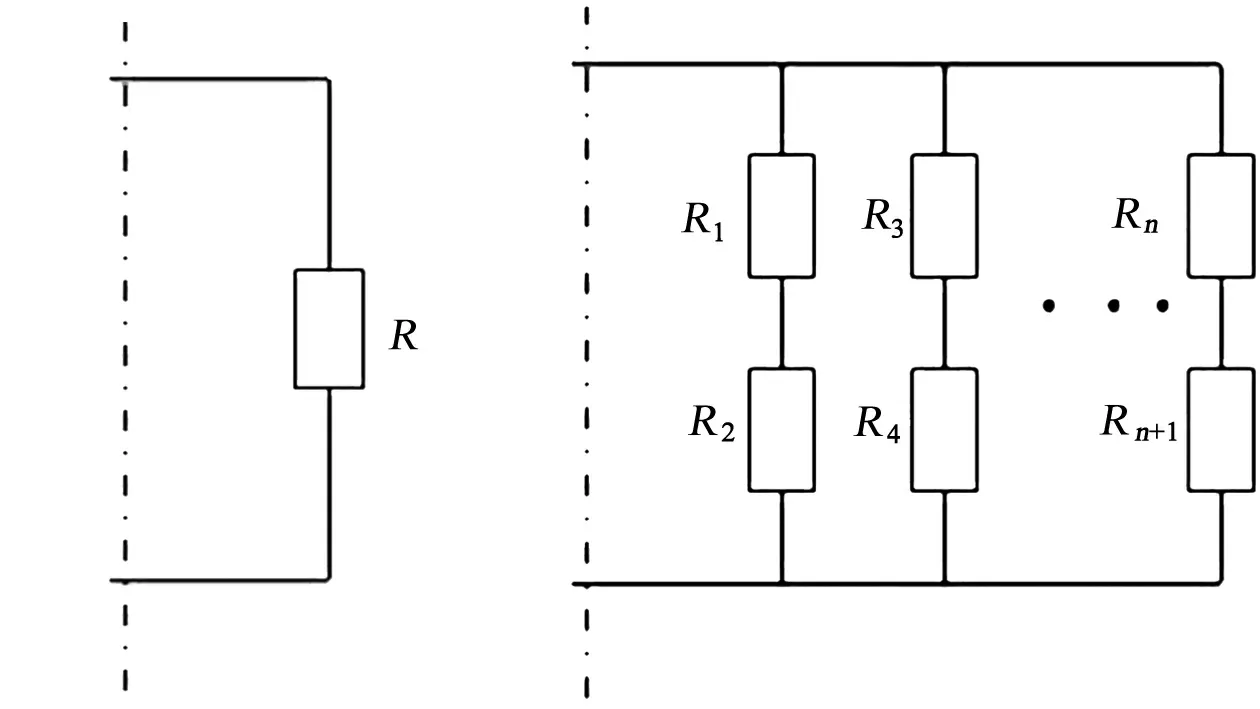

负载器的基本原理可以简化成如图1所示,根据大功率电阻器的功耗,将电阻器分解为如图2所示。

图1 负载构成示意图 图2 负载设计原理框图 Fig.1 Load structuresketch map Fig.2 Load design principleframe map

将4个负载电阻固定在一片散热器上,假设每个电阻功率是28W,则4个电阻器总功耗P=112W,考虑环境温度为Ta=35℃,控制负载电阻的最高工作温度为T=80℃,则需要散热器的热阻满足下式

R=(T-Ta)/P=0.4℃/W

(5)

根据某型号散热器手册,在自然对流的情况下,热阻为0.4℃/W时,需要此种散热器的长度为220mm,才能满足设计要求。另外,在机箱侧部安装轴流风机,进行强迫风冷,进一步增强散热效果。

2.3 负载器的热分析

2.3.1 发热热源分布[3]

如何进行热源计算是热分析的基础,负载器的热源主要是供电的导线及大功率电阻组成。对于负载器的热源计算,如果考虑所有的单元细节,会导致计算比较复杂,由于大功率电阻的温度变化远远大于其它热源,因此在进行热分析时,以大功率电阻达到热稳态后的发热作为主要分析对象。

2.3.2 热量传递分布[4]

当系统达到热稳态后,负载器的热量传递可以考虑以下几个方面:(1)负载器内部各器件与散热器之间;(2)壳体内空气与外壳之间的导热;(3)外壳的强制对流散热和辐射散热。由于负载器热源电阻通过散热器和轴流风机进行强制风冷散热,因此在散热分析中主要考虑对流换热与热传导换热,不需要考虑辐射换热。

3 负载器热仿真

Ansys Icepak 软件仿真的过程和大部分软件仿真过程类似,主要分为以下四个步骤:首先是建模,即创建软件分析所需的基本实体模型;其次施加载荷,即设置相关参数;再次是求解,即进行软件的分析运算;最后查看和分析软件的仿真结果。

3.1 创建实体模型

创建实体模型是用于创建真实的热传递路径模型,对于供配电负载器,实体模型包括机架结构、散热器、导热硅脂、大功率电阻、螺母、螺丝、把手、接插件等。ANSYS Icepak软件提供软件自建模方式和CAD模型导入两种方式。自建模方式中,软件提供了常用的热源、散热器、开口、边界、轴流风机等多种方式,满足大部分常用的电子设备需求。对于供配电负载器产品,已建立CAD模型,因此,本文直接采用CAD模型导入的方法。

3.1.1 CAD模型导入

(1) 模型修复:实体模型中,有一些特征或者器件对散热不影响或者影响不大的需要进行删除,这个过程称为模型修复,模型修复有利于软件仿真中网格的合理划分,所以CAD模型导入之前,一般需要进行模型修复。模型修复有两种使用方法,一种方法是可以使用DM软件中直接进行修复,另一种方法是先通过ANSYS SCDM软件提供的平台进行修复,本文采用后一种方法。

(2) 建立工作图在Ansys Workbench平台下建立仿真的工作图,如图3所示。双击图3 A中的Geomrtry,打开DM软件。DM中Tools→Electronics命令,是ANSYS公司专门给Ansys Icepak提供的数据导入转换接口。

图3 Ansys Workbench平台下仿真的工作图Fig.3 Ansys Workbench emluation work map

(3) 模型导入及转换:将修复后的负载器CAD模型通过该指令的相关选项,转换成Ansys Icepak认可的模型,导入Ansys Icepak中,双击图3 B中的Setup,就可行性模型相关设置了。

3.1.2 CAD模型简化与设置

(1) 模型简化:为降低模型对计算机内存的要求,需要减少网格数量,本文对负载器仿真模型进行了两方面简化,一是由于负载器的结构采用上下层的设计,上下层散热器、电阻功率完全一致,只对模型上半部分进行仿真;另一方面由于负载器是采用轴流风机进行强迫风冷散热,因此,忽略了机箱外壳与空气的自然对流及辐射换热,使用Icepak软件自建模提供的Cabinet特征作为机箱的外壳,从而达到了减少网格的数量。

(2) 参数设置:负载器的参数设置主要包括散热孔开孔率设置、轴流风机风量设置、热源功率设置、导热硅脂导热系数设置等。机箱的散热孔采用自建模型中的Grille代替,通过计算,计算出负载器的开孔率为0.201,在Grille中的Free area ratio中输入0.201。负载器选用的轴流风机固定风量为0.023 33m3/s。,根据散热器数据手册,轴流风机的在平均风速3m/s情况下,负载器选用的散热器热阻长度为220mm,热阻是0.15℃/W。负载器大功率电阻用相应功率大小的热源表示,固定功率为28W。导热硅脂采用自建模型中的plate模拟,导热系数为0.913,厚度1mm。

3.2 网格划分及运算

网格划分关系到计算结果的准确性,网格划分一般要经历先生成粗糙网格,再进行评估,再细化,再检查生成的网格是否满足要求,再细化,再求解等过程。ANSYS Icpeak软件提供了三种主要类型的网格:六面体结构化网格、六面体非结构化网格及六面体核心结构化网格。这三种主要的网格类型都可以按实际要求进行局部细化。但是网格的划分不是越细越好,网格划分越细,网格数量越多,节点数也越多,虽然计算精度越高,但对计算机的内存也要求越高,仿真时间越长。另外,在相同节点数量情况下,计算精度会受网格疏密承担的影响。综合考虑三种网格类型及计算机处理能力,本文选择六面体核心结构化网格的网格类型进行网格划分,负载器模型进行网格划分完成后可直接进行运算。

4 结果分析

4.1 仿真结果

为了分析找到温升最高的负载电阻,本文通过两个步骤进行:第一步,对每片散热器上的负载电阻进行分析、仿真,找出该散热片上温升最高的负载电阻;第二步,将每片散热器上温升最高的负载电阻再进一步比较。

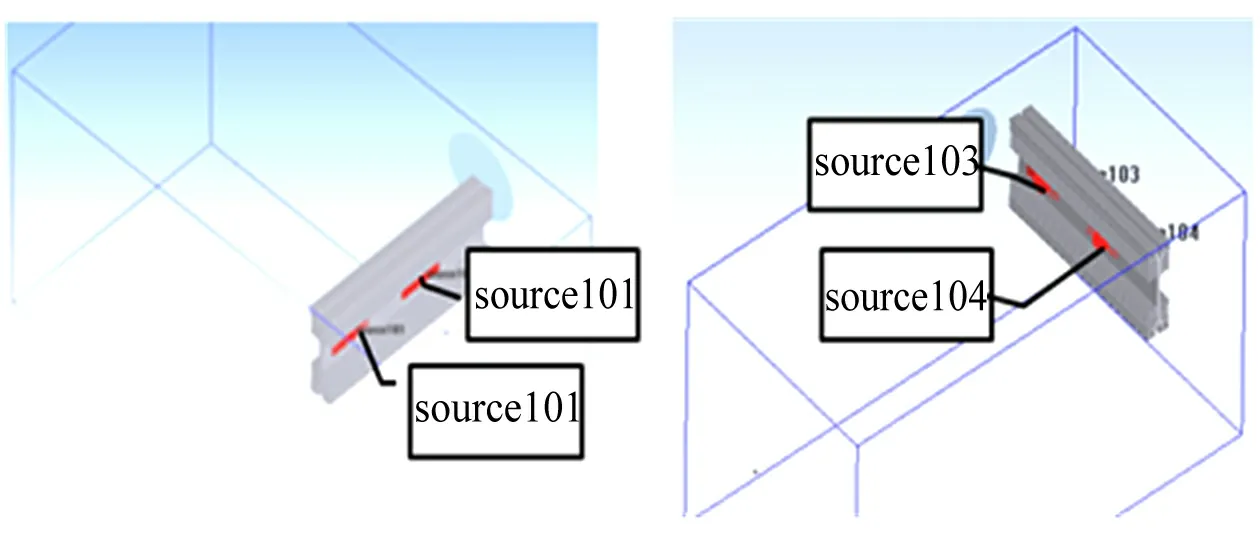

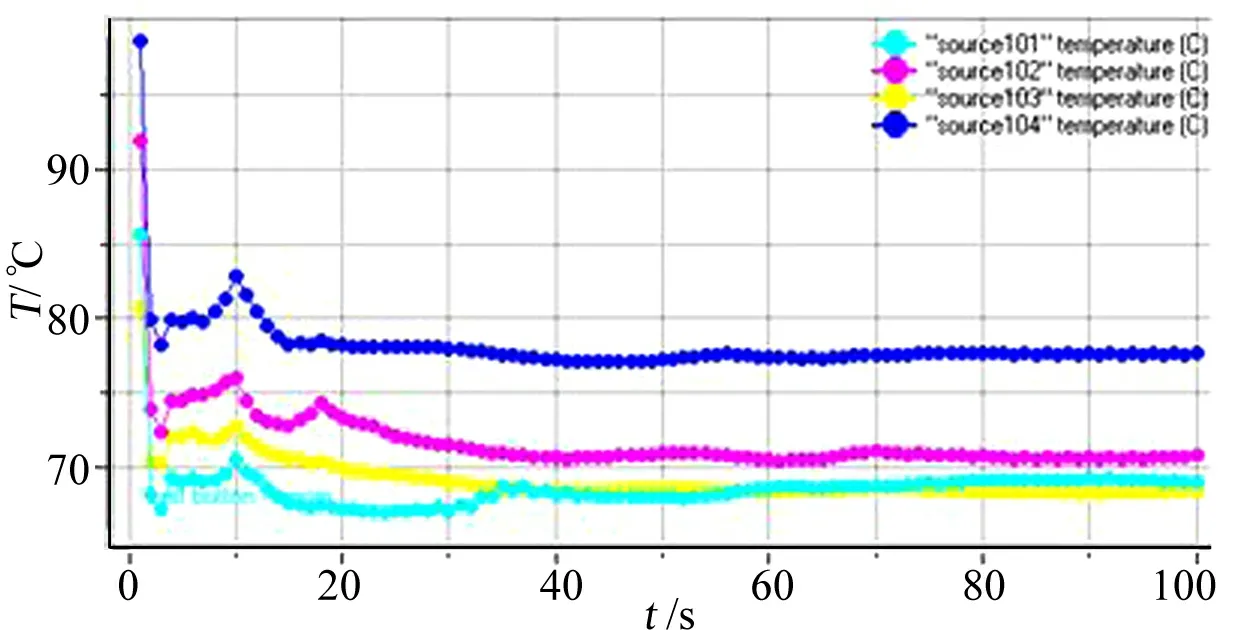

每片散热器上有四个负载电阻,这四个负载电阻的结构分布如图4所示。将这四个负载电阻设置为变量监控点。温度变化仿真结果如图5所示。从图5仿真结果可以看出,source104负载电阻器远离轴流风机,且介于其他负载电阻器之间所以温度远高于其他负载电阻器。

图4 散热片上负载电阻分布示意图Fig.4 Load resistance distribution in radiator sketch map

图5 四个负载电阻温度变化Fig.5 Change temperature of four load resistance

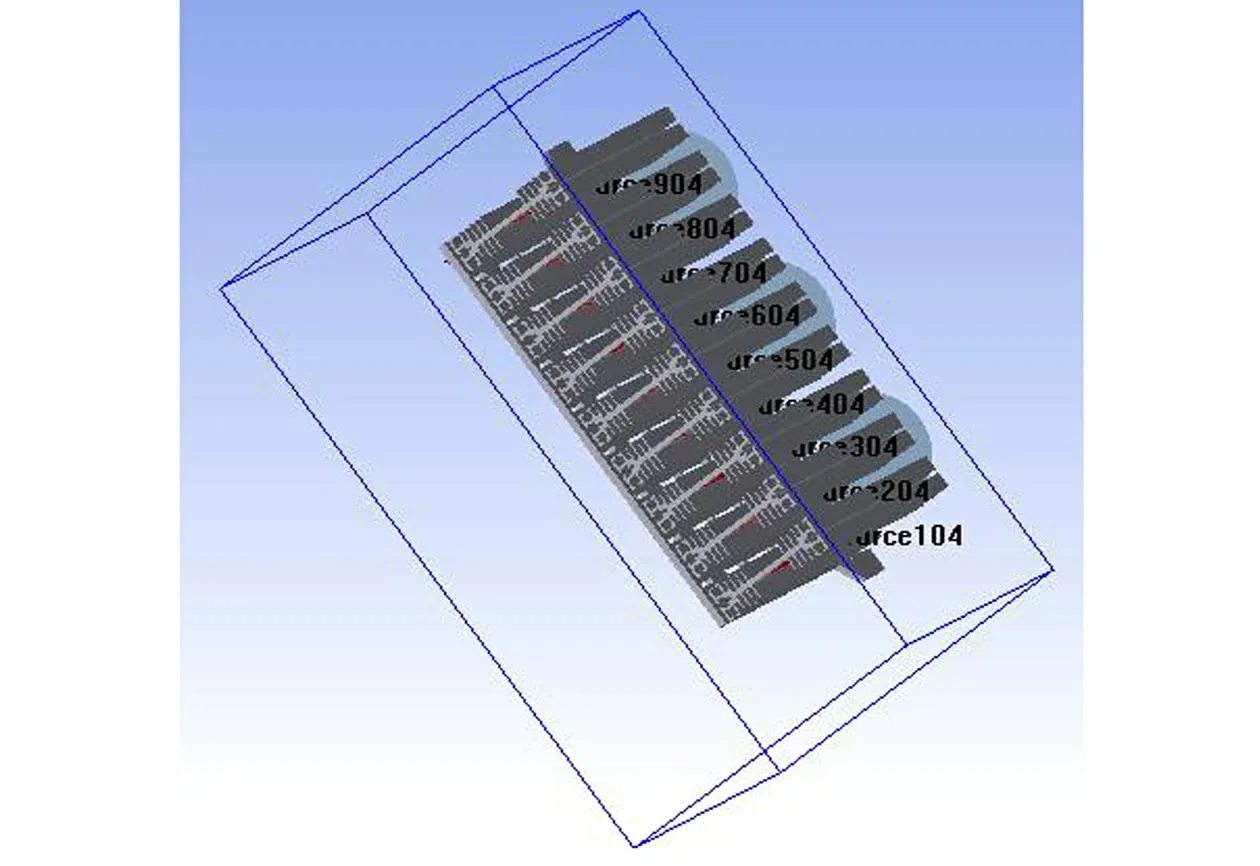

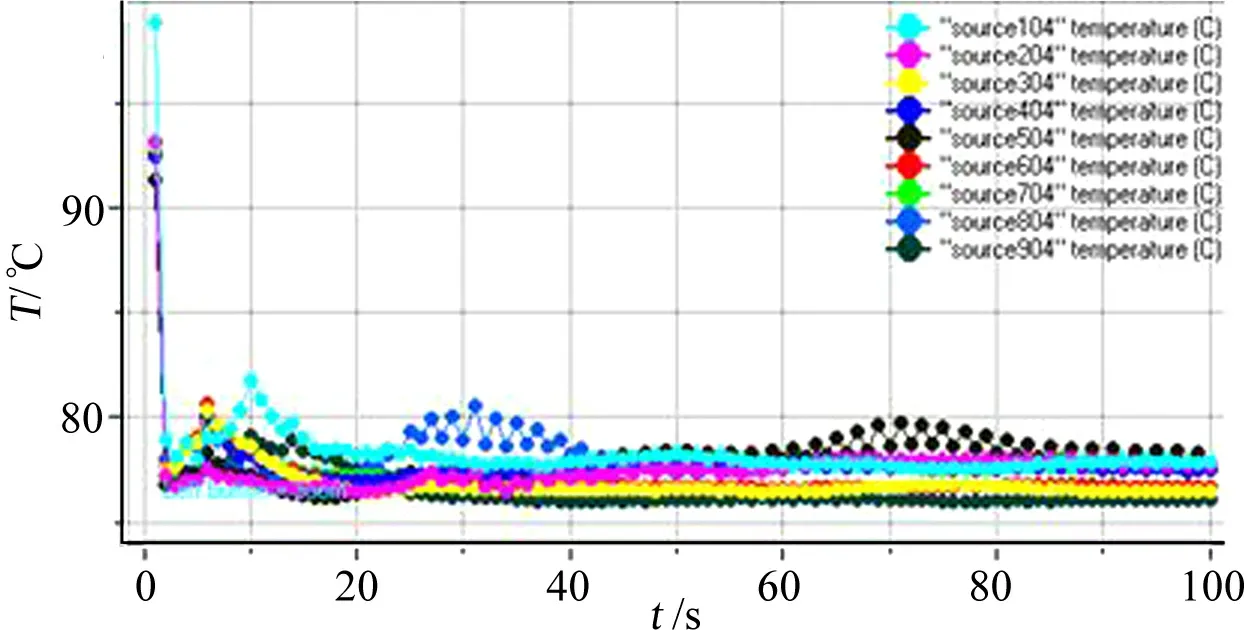

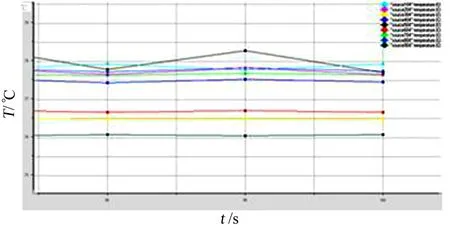

通过第一步仿真,明确找出每片散热器上温升最高的负载电阻器为source104,接下去就是比较各个散热片上相应位置的负载电阻,如图6所示。其温度变化仿真结果如图7、图8所示,各个负载电阻温度相差在2℃范围内,在实际测试过程中,由于每片散热器上温升最高的负载电阻温度测量值相差不大,另外,考虑到仿真存在误差,如果对负载器温升值有精确要求,仍需要对每片散热器上温升最高的负载电阻进行温度测试。

图6 各个散热片上的相应位置的负载电阻Fig.6 All load resistance distribution in every radiator sketch map

图7 各个散热片上温升最高负载电阻的温度变化Fig.7 Change temperature of temperature rise highest load resistance in every radiator

图8 各个散热片上温升最高负载电阻的温度变化局部放大图Fig.8 Zoom out part’s map of change temperature of temperature rise highest load resistance in every radiator

4.2 优化应用

在实际的优化设计中,由于产品的功率是固定的,同时由于产品应用环境的限制以及为了保证产品体积小、重量轻的优势,供配电负载器的尺寸和结构也无法改变,因此负载器热特性的优化空间是十分有限的。

目前现有供配电负载器散热孔采用圆形设计,开孔率仅为0.201。针对散热孔形状和大小,本文进行了优化设计。

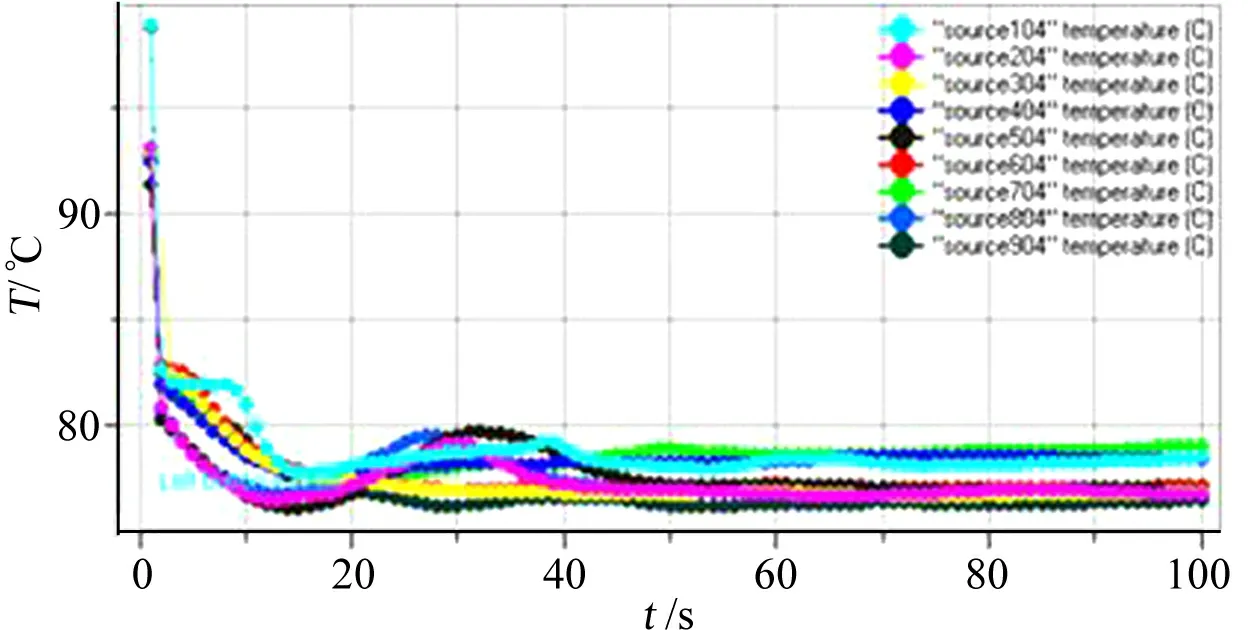

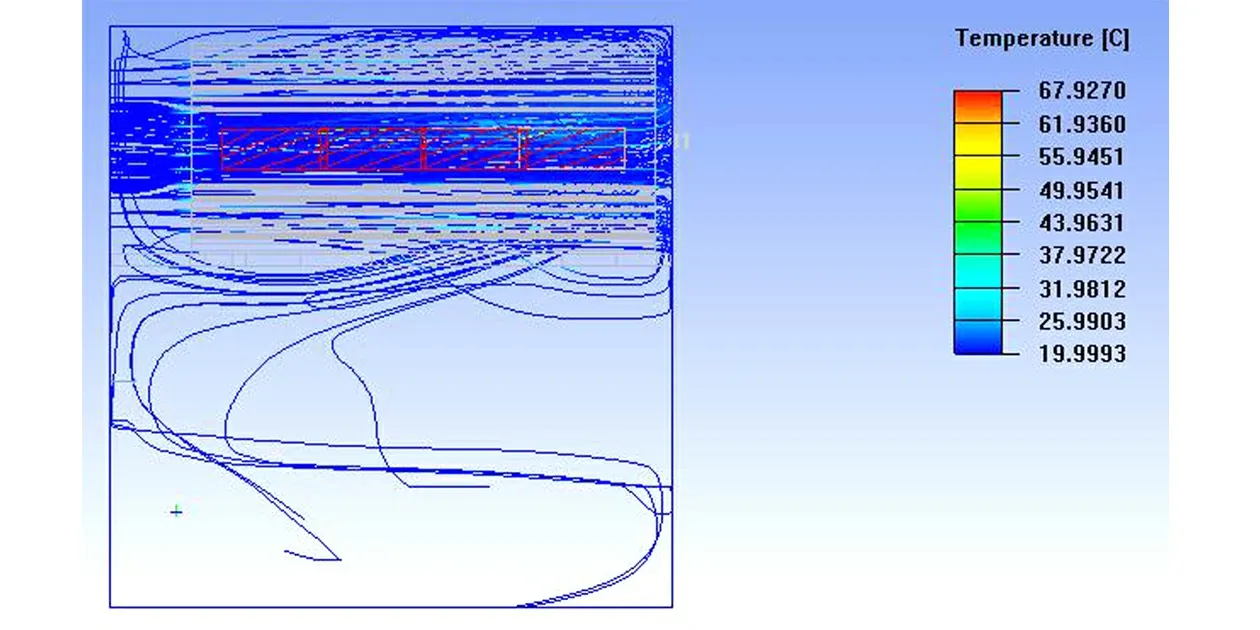

如果将原先圆形散热孔改成正六边形(图9),半径由2mm增加到2.5mm,开孔率能达到0.437时,通过仿真表明,由于热源功率固定,负载电阻器一直处于发热状态,所以负载电阻器温度变化不大(图10),但负载器内部温升能降低7℃左右,如图11所示。

图10 正六边形开孔时负载电阻的温度变化Fig.10 Change temperature of load resistance with hexagon holes

5 结束语

本文基于Ansys Icepak软件对负载器进行热仿真,简化仿真模型,降低对计算机内存的需求;分析比较各个负载热阻温度变化情况,得到温升最高的负载热阻,为实际过程中测试提供仿真依据,避免盲目测试;另外,本文优化散热孔设计,采用正六边形开孔,能进一步提高开孔率,以达到更好散热效果。

(a) 圆形开孔时负载器内部温度图(a) Inner temperature in load equipments with round holes

(b) 正六边形开孔时负载器内部温度(b) Inner temperature in load equipments with hexagon holes图11 不同开孔形状的负载器内部温度分布图Fig.11 Inner temperature in load equipments with different holes

[1] 姜学东等.大功率电子负载在通信电源系统中的应用[J].通信电源技术, 2000(2):8~11.

[2] 王永康.ANSYS Icepak 电子散热基础教程[M].北京:国防工业出版社, 2014.

[3] 黄世泽,郭其一等.基于Ansys的电磁系统温度场仿真技术研究[J]. 电器与能效管理技术, 2015(2):32~37.

[4] 吴燕,刘帼巾.基于Ansys的小型汽车继电器的温度场仿真[J].电器与能效管理技术, 2015(2):27~31.