两种不同脱水方式对褐煤热解特性的影响

2018-05-04王小华赵洪宇李玉环舒新前

王小华 赵洪宇 宋 强 李玉环 舒新前

(1.中国矿业大学(北京)化学与环境工程学院,北京市海淀区,100083;2.北京科技大学土木与资源工程学院,北京市海淀区,100083;3.内蒙古工业大学能源与动力工程学院,内蒙古自治区呼和浩特市,010000)

褐煤在我国的基础能源利用过程中起着重要的作用,其储量约占我国煤炭总储量的13%,主要分布在内蒙古和云南等地,褐煤具有高水分、低热值的特点,一般不适合长距离运输和长时间储存,因此目前褐煤主要用于坑口燃烧发电,且利用过程中由于含水量高而存在燃烧效率低、烟气排放量大以及装置运行不稳定等诸多问题。针对这些高含水含氧量和低热值的低阶褐煤的特点,进行大规模脱水改性利用对我国实现以煤为主的能源持续供给、保障经济快速持续发展以及实现节能减排目标具有重要战略意义。

为了提高热转化率以及减少热解后含酚类、油及氨氮浓度高的煤气化废水处理量,使用高水分的褐煤进行热解气化时,必须要进行预先脱水,不同的脱水方式对褐煤的物理化学结构影响较大,最终影响褐煤的热解气化特性。对此,国内外许多研究者采用包括MTE 机械热压脱水、流化床干燥、热风转筒干燥、回转管式干燥、水热脱水、HPU干燥等技术研究了脱水后褐煤的结构变化以及对热解和气化特性的影响。但这些技术普遍存在脱水能耗高、提质褐煤易复吸和自燃等突出问题,而采用微波对褐煤进行脱水提质,具有穿透性强、脱水速度快、产品稳定、控制及时、占地面积小和清洁无污染等优点。但煤中的某些极性分子(如水分子)对微波具有强烈的吸收作用,进而不可避免的引起褐煤微观结构和理化性质发生变化。由上述可知,微波脱水具有较多优点,但目前褐煤提质设备市场占有率较高仍然是热风转筒干燥,采用微波对褐煤进行脱水的工艺方案仍处于实验室和中试开发阶段,而对于微波脱水后褐煤热解产物分布特性与传统热风转筒干燥后的褐煤热解特性对比鲜有系统报道。因此,基于目前的研究基础,从褐煤脱水方式差异对煤样热解特性层面上探讨结构变化对产物分布及产物特性影响是值得深入研究的课题。

为此,本文选用来自内蒙古锡林郭勒盟褐煤(HLH),采用热重分析仪(TG)和固定床反应器研究了经两种不同脱水方式进行提质的褐煤物化结构变化对热解特性及产物分布的影响,分析了产生差别的深层次原因,拟为褐煤微波脱水提质后再利用提供基础数据。

1 试验材料与方法

1.1 试验样品及脱水试验

将原煤煤样在实验室进行粉碎和筛分得到小于1 mm的筛下物,然后将上述所得煤样进行研磨和再次筛分,所得筛下物煤样装入密封袋并贴上标签,储藏在冰箱中。采用国标GBT212-2008对原煤和脱水煤样进行工业分析和元素分析,所测样品均采用玛瑙研钵体对煤样进行磨细并筛分至200目。

采用自制褐煤微波脱水系统,主要包括磁控管、红外测温仪和内置电子天平等。其中,微波干燥功率为0~1000 W,可自由调控。试验过程中,褐煤质量和温度数据通过连载计算机实时在线获取。选取0~1.0 mm煤样进行650 W、750 W和850 W的脱水试验,当电子天平读数稳定后视为脱水结束,终止微波加热。试验结果为3次重复试验的平均值,所得试验煤样分别命名为HLH-650、HLH-750、HLH-850。

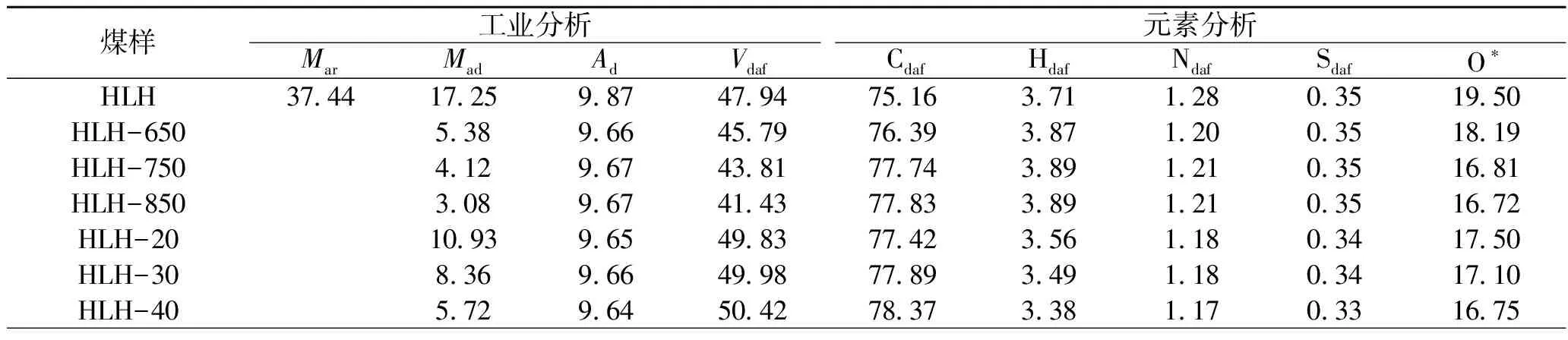

褐煤热风转筒干燥机采用河南嘉华机械有限责任公司生产,转筒内热风温度为500~600 ℃,干燥褐煤煤样取自内蒙古鄂尔多斯市郊西部的褐煤干燥车间,干燥时间分别为20 min、30 min和40 min,干燥前煤样的粒径也为0.25~1 mm,所得试验煤样分别命名为HLH-20、HLH-30、HLH-40。上述脱水煤样粒径变化采用德国克劳斯(KLOTZ)有限公司生产的激光颗粒测量仪进行非接触无损粒径粒度测试,分辨率为1 μm,测量区域宽度为25 mm( FoV)。煤样工业分析和元素分析见表1。

表1 煤样工业分析和元素分析 %

注:*——差减法计算

由表1可以看出,当微波脱水功率为650 W时,此时煤样含水率为5.38%,而采用热风转筒干燥机干燥煤样20 min时,煤样含水率为10.93%,微波脱水效率更高。这主要是由于微波干燥脱水使褐煤内部温度梯度、压力梯度和水分迁移梯度的方向相同,传热和传质方向一致,改善了水分迁移条件,形成了独特的干燥机理,使褐煤的脱水效率更高。随着微波脱水功率的增大以及热风转筒干燥时间的延长,煤样水分含量逐渐降低。

1.2 热重分析

采用日本精工电子纳米科技有限公司生产的TGA热重分析仪,试验时取样品质量为15 mg左右置于热重分析仪的三氧化二铝坩埚内,选用高纯N2为载气,流量为100 mL/min。待通入并将体系内的空气被置换后,以30℃/min的升温速率将样品由室温加热到1000℃。

1.3 固定床试验

干燥煤样采用固定床热解,以30℃/min的升温速率升至终温600 ℃,常压下载气(N2)流量为300 mL/min。热解产物进入冷凝装置,不可冷凝气体经CaCl2干燥后采用气袋收集。采用安捷伦(Agilent)公司生产的型号为GC-3000型气相色谱仪对气相产物(H2、CH4、CO、CO2、CxHy,x≤3)进行分析。室温下,对热解液体产物进行油水分离。热解结束后,分别对热解液和热解焦进行称量并确定三相产物产率。

热解三相产物产率计算见式(1)~(4):

式中 :Ychar——半焦产率,%;

Wchar——半焦质量,%;

W0——煤样质量,%;

Ytar——焦油产率,%;

Wtar——焦油质量,%;

Ywater——水产率,%;

Wwater——热解水的质量,%;

Ygas——气体产率,%;

M、A——原煤中水分和灰分含量(空气干燥基)。

2 结果与讨论

2.1 煤样粒径分布

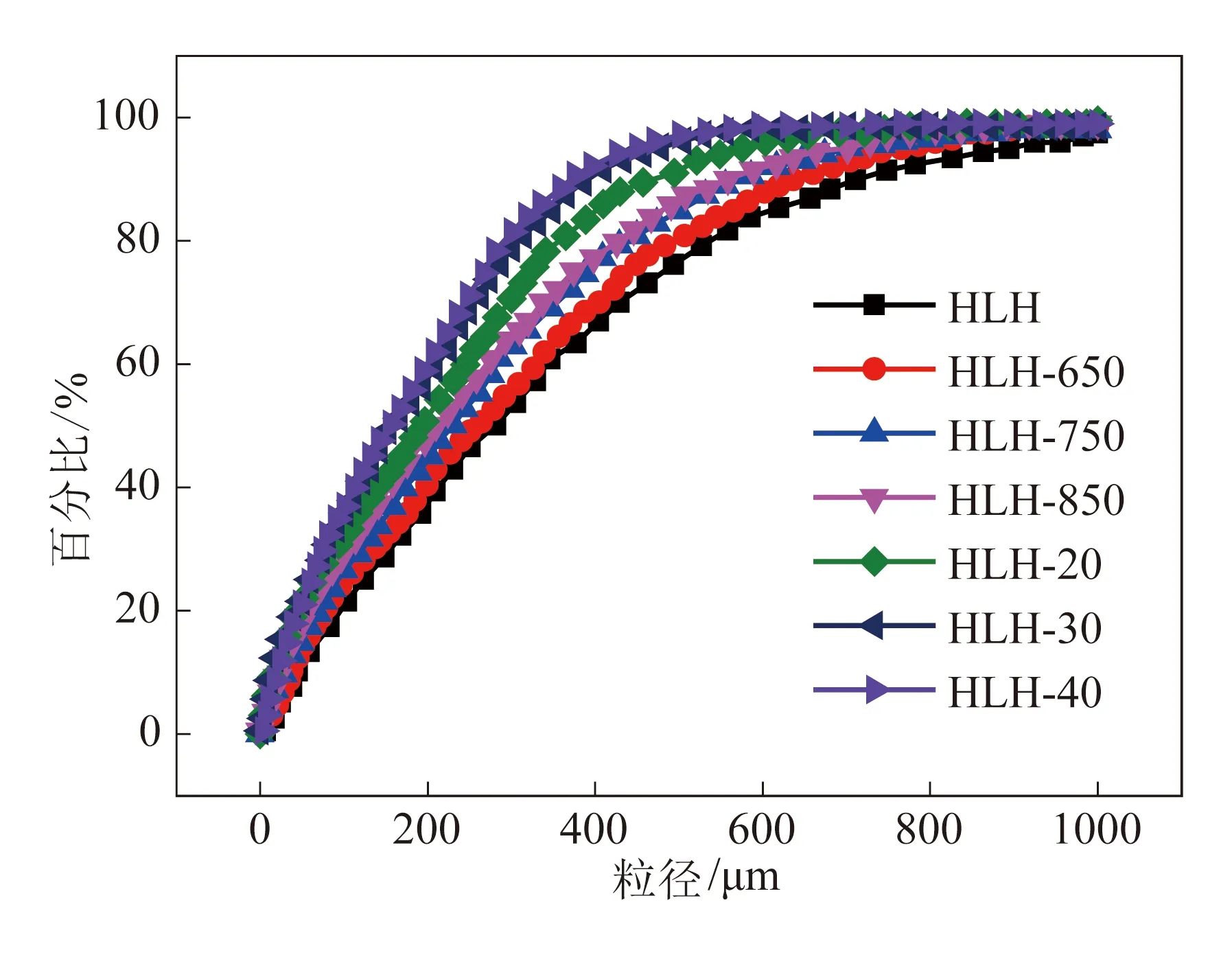

原煤和干燥煤样粒径分布如图1所示。

图1 原煤和干燥煤样粒径分布

由图1可以看出,在粒径低于50 μm 和高于 800 μm 的范围内,原煤和不同干燥方式煤样累积产率基本相同。而粒径在50~800 μm之间,不同干燥方式的煤样粒径分布差异较大。与原煤平均粒径为400 μm占69.53 %相比,当采用热风转筒干燥机干燥40 min时,平均粒径为400 μm占90.15%。这表明随着热风转筒干燥时间延长,煤颗粒破碎的现象也越明显,微波干燥过程中使水分快速析出及由温度和压力造成的内外热应力和热冲击所造成的褐煤大颗粒破碎粉化程度小于由热风转筒干燥机机械外力所造成的影响;当微波干燥功率为850 W时,平均粒径为400 μm占78.68 %。

2.2 煤样热重分析

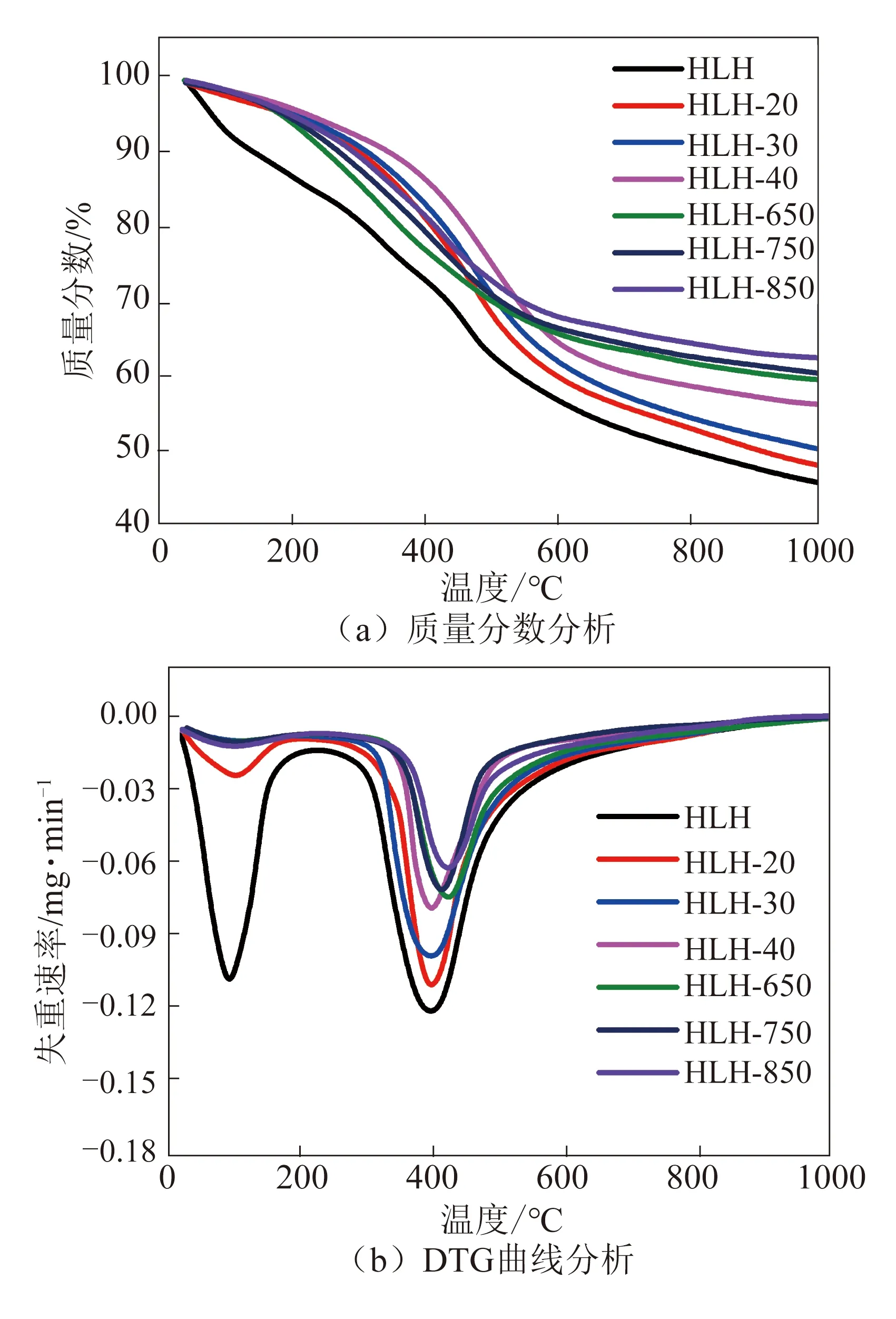

原煤和不同脱水方式煤样热重分析如图2所示。

由图2(a)可以看出,在200 ℃以前,原煤HLH失重率迅速增大,达到18.50 %,而通过不同干燥方式干燥的煤样失重率几乎相等,仅为5 %左右,这说明无论是微波干燥还是热风转筒干燥煤样对于煤样中外在水分的脱除都非常彻底。而随着热解温度的升高,不同干燥方式煤样热解特性出现差异,热风转筒干燥煤样失重率小于微波干燥煤样,当热解温度超过470 ℃时,热风转筒干燥失重率开始大于微波干燥煤样。而随着热解温度的继续升高,热风转筒干燥煤样失重率大于微波干燥煤样。这主要是由于微波干燥褐煤过程中形成的温度梯度和湿度梯度方向一致,有利于颗粒内部水蒸气的扩散,微波可以轻易的穿透煤大分子矩阵结构,水分子吸收微波能量而迅速升温,在极性和非极性分子以及碳矩阵间将产生温度梯度,并由此引起热应力和冲击作用,造成褐煤中活性较高的基团和不稳定相组发生分离,褐煤中稳定相组分增加,煤大分子结构变得更加紧凑和致密,褐煤结构稳定性增强,微波干燥后的褐煤热解活性降低。而热风干燥过程中的水分传递的推动力主要是湿度梯度、温度梯度和干燥机操作条件参数对煤颗粒内部压力梯度、温度梯度和传质系数影响较大。

图2 原煤和不同脱水方式煤样热重分析

由图2(b)可以看出,当热解温度为100℃时,原煤HLH出现失重速率峰,这主要是由于煤样表面和大毛细孔中的外在水分受热蒸发。随着热解温度升高,原煤HLH在400℃左右出现最大失重速率峰,而不同干燥煤样失重速率峰均向高温段推移,且微波干燥煤样最大失重速率峰的温度高于热风转筒干燥煤样。当热解温度高于600℃时,煤的失重速率较小。有研究表明,热解半焦发生缩聚反应,形成焦炭的过程中析出大量低分子量气体,其中以H2为主。

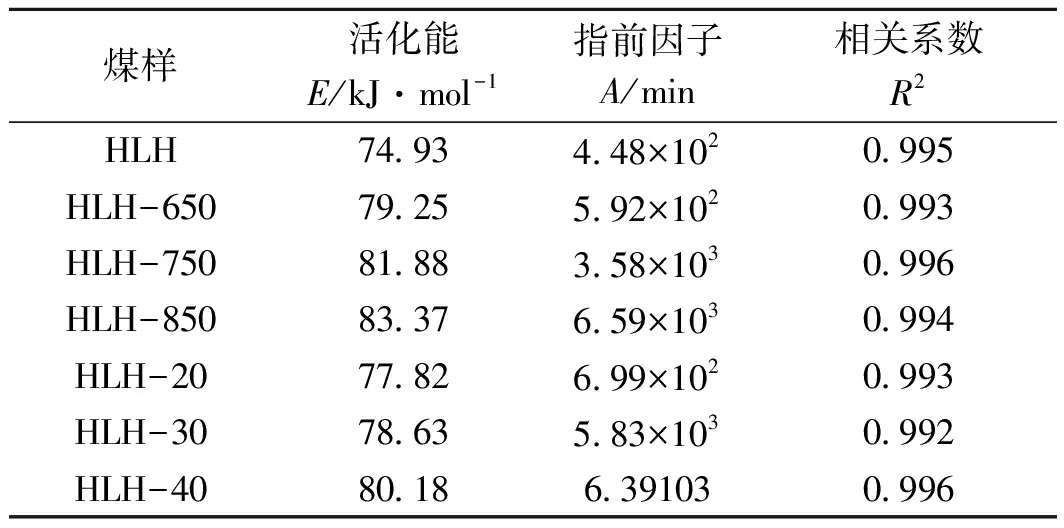

采用Coats-Redfern积分法对原煤、微波干燥煤样、热风转筒干燥煤样热解的动力学参数进行了计算,结果见2。

表2 原煤和不同干燥方式煤样热解的动力学参数

由表2可知,原煤热解活化能最小,为74.94 kJ/mol,而对于微波干燥而言,随着干燥功率的增大,煤样热解活化能增大,由79.25 kJ/mol升至高83.37 kJ/mol。热风转筒干燥煤样随着干燥时间延长,煤样热解活化能也呈现增大趋势,但总体而言,微波干燥煤样活化能高于热风转筒干燥煤样,微波干燥对于褐煤提质程度更高,这与图2中的热重分析相一致。

2.3 气体产物释放规律

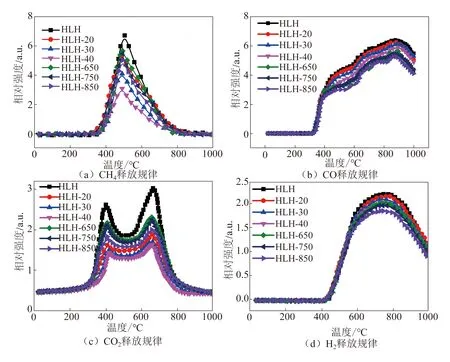

原煤和不同干燥煤样热解气体产物释放规律如图3所示。

由图3(a)可以看出,原煤和不同干燥方式煤样的气体产物CH4的释放规律基本相同。随着热解温度的升高,CH4释放强度逐渐增大。原煤和不同干燥方式煤样热解过程中达到最大释放强度在487.5 ℃左右,而随着煤样干燥程度的增大,热解过程中CH4释放相对强度降低,且相比于热风转筒干燥煤样而言,微波脱水煤样热解CH4释放相对强度更低,这可能是由于采用微波脱水过程中对能够在热解过程中产生CH4的甲基官能团的脂肪链、氧亚甲基、芳香侧链和聚甲烯等结构产生影响,进而影响了CH4的释放强度。

对比图3(b)和(c)可知,当热解温度低于400℃时,不同煤样的热解气体产物CO和CO2释放规律基本相似,这主要是由于在较低的热解温度下,CO和CO2主要是由羧基和羧基化合物分解产生。此外,可明显看出原煤HLH热解过程中CO和CO2的释放相对强度更大,且CO2在原煤热解过程中释放的相对强度与干燥煤样差值更大。有研究表明,400 ℃之前,CO2主要来源于煤中的羧基和酯类等含氧化合物的分解,其中羧基在200 ℃以上就可以分解生成CO2,而在600 ℃以上CO2生成主要来自醚、酯和煤中稳定的含氧杂环的断裂分解。这主要是由于与热风转筒干燥相比,微波干燥使煤颗粒的加热速率慢于极性的水分子,在煤中极性分子和非极性分子间及碳矩阵的内外将产生温度和压力差,造成褐煤大分子结构的破坏和重整,从而对褐煤起到了一定的改性作用,这也导致褐煤中的活性基团和组分分解以及芳香族组分含量的增加,脱水后褐煤芳香度增大,脱水提质后的褐煤热解过程中挥发分中活性小分子物质CO2和CO释放强度降低。

由图3(d)可以看出,随着热解温度升高,H2析出相对强度增大,且未经处理的原煤HLH煤样的H2析出强度最大,而850 W微波干燥煤样的热解产物H2析出强度最小。热风转筒干燥40 min的煤样热解H2产率略大于650 W微波干燥煤样。再次证明了微波干燥过程中,褐煤中的极性活性物质吸收了部分微波能量,继而发生分解、变形和重整,这些对褐煤进行了一定的结构改性,导致褐煤在热解过程中,微波干燥煤样热解H2产率低于热风转筒干燥煤样。

图3 原煤和不同干燥煤样热解气体产物释放规律

2.4 固定床热解产物分布

原煤和不同干燥条件下煤样热解三相产物产率分布如图4所示。

由图4可以看出,随着微波干燥功率增大和热风转筒干燥时间的延长,热解半焦和焦油产率逐渐增大,热解气体产率和热解水产率逐渐降低,且对应的热风转筒干燥煤样热解焦油产率略大于微波干燥煤样。结合表1的工业分析和图1的粒度分布结果可知,微波干燥煤样的挥发分产率小于热风转筒干燥煤样,且热风转筒干燥煤样细粒径含量更多,这对于热解过程中挥发分的释放具有促进作用。微波干燥除了水分被有效脱除外,褐煤中的某些活性较高物质或组分也发生了分解,褐煤中的脂肪侧链以及大分子结构中的弱共价键也在一定程度上发生了变化,这对煤样热解过程中的焦油产率也有较大影响。

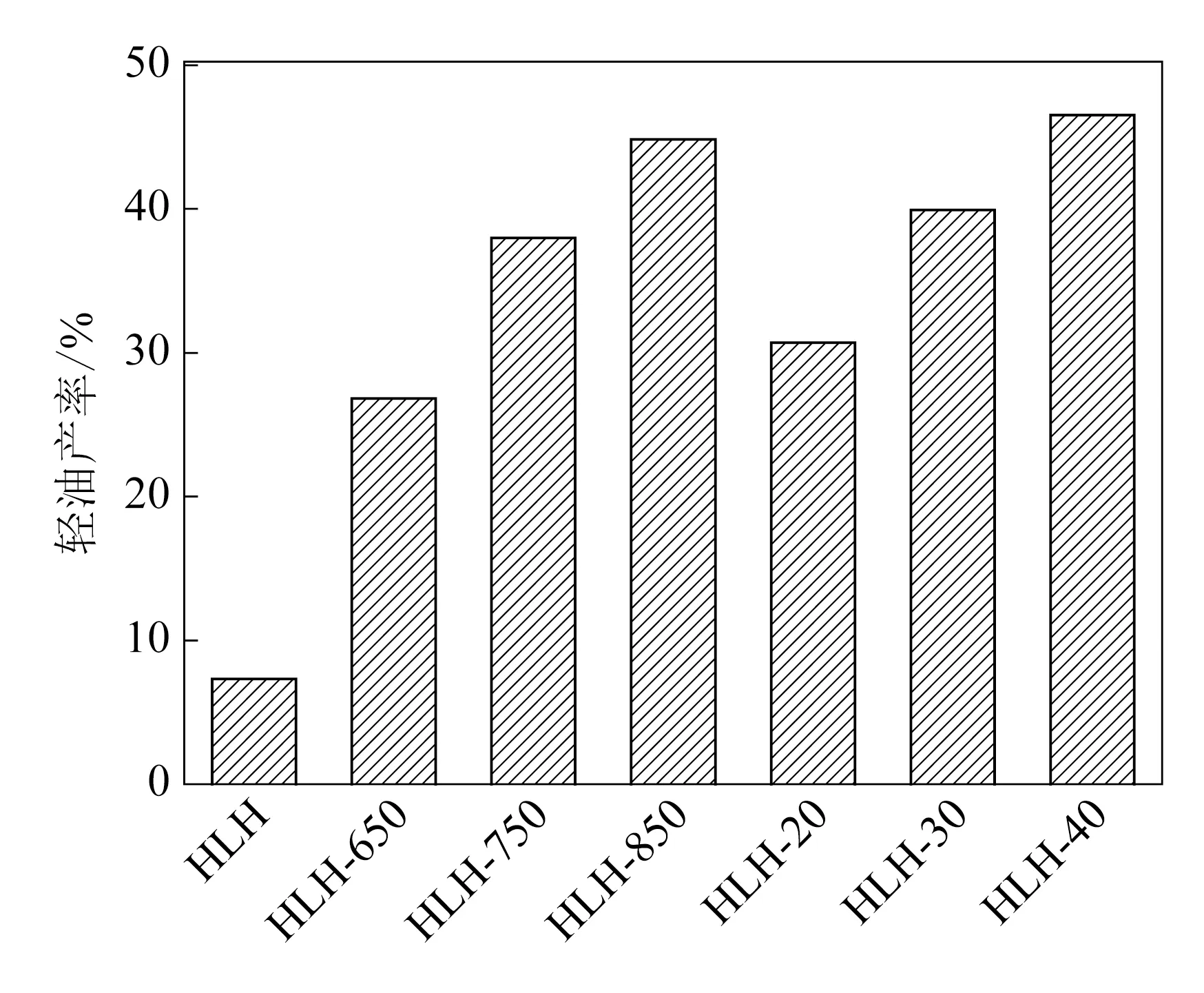

不同干燥条件下煤样热解焦油中的轻油产率(沸点<170 ℃)如图5所示。

图4 不同干燥条件下煤样热解三相产物产率分布

由图5可以看出,原煤HLH热解焦油中的轻质焦油产率仅为7.33 %,而经过微波干燥和热风转筒干燥的煤样热解焦油中轻质焦油产率大幅提高。当微波干燥功率为850 W以及热风转筒干燥40 min时,此时热解焦油中轻质焦油产率分别为44.82 %和46.52 %,热风转筒干燥煤样热解轻质焦油产率更高。结合表1的工业分析和图1的粒径分布结果可知,虽然热风转筒干燥效率低于微波干燥,且采用热风转筒干燥煤样粉化倾向性更大,但采用微波干燥使煤样中能够生产焦油的大分子结构基团发生更大改变,使煤样热解焦油中轻质焦油产率降低。需要注意的是,微波干燥是一种由内而外的体积式加热方式,有别于热风转筒干燥由外而内的传导、对流和辐射作用机制,具有能量利用高效性、即时性、非接触性、选择性和整体性等特点。因此,这也是在实际生产中工艺选择对比方面需要考虑的因素。

图5 不同干燥条件下煤样热解焦油中轻油产率

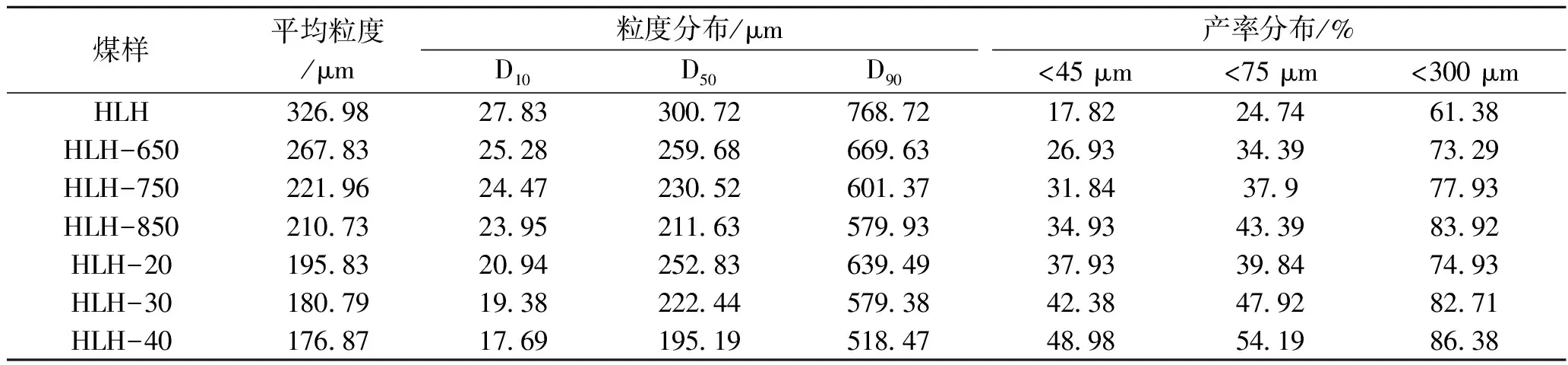

不同干燥条件下热解半焦粒度分布见表3。

表3 不同干燥条件下热解半焦粒度分布

由表3可以看出,随着微波干燥功率和热风转筒干燥时间的延长,热风转筒干燥煤样热解半焦累计粒度分布数达到10%时所对应的粒径更小;而随着褐煤在热风转筒干燥时间的延长,热解半焦粉化严重,这主要是由于热风转筒干燥属于传统由外向内的加热来促使煤中水分蒸发,转筒内部设有扬料板,在转动过程中扬料板使让气流在滚筒内形成螺旋线性流场,而褐煤通过扬料板形成扇形面与旋转筒体内气流作用,使湿物料会在转筒内形成螺旋运动轨迹,在较短的时间内完成烘干。与微波干燥褐煤处于静止状态相比,热风转筒干燥煤样反复被抛起,与筒壁发生摩擦和碰撞,使得干燥后的热解半焦粉化更加严重。对比两种不同干燥煤样的半焦可以看出,当微波干燥功率由650 W升高至850 W时,热解半焦粒径<300 μm的产率由73.29 %升高至83.92%;而热风转筒干燥时间由20 min延长至40 min时,热解半焦粒径<300 μm的产率由74.93%升高至86.38%,热解半焦粉化较为严重。

3 结论

(1)微波干燥过程中,使水分快速析出及由温度和压力造成的内外热应力和热冲击所造成的褐煤大颗粒破碎粉化程度小于由热风转筒干燥机机械外力所造成的影响。与原煤相比,不同干燥煤样失重速率峰均向高温段推移,且微波干燥煤样最大失重速率峰的温度高于热风转筒干燥煤样。

(2)当热解温度低于400℃时,不同煤样的热解气体产物CO和CO2释放规律基本相似,HLH热解过程中CO和CO2的释放相对强度更大,且CO2在原煤热解过程中释放的相对强度与干燥煤样差值更大。

(3)干燥煤样的热解半焦和焦油产率逐渐增大,热解气体产率和热解水产率逐渐降低,热风转筒干燥效率低于微波干燥,且采用热风转筒干燥煤样粉化倾向性更大,但采用微波干燥使煤样中能够生产焦油的大分子结构基团发生更大改变,使煤样热解焦油中轻质焦油产率降低。

参考文献:

[1] 徐志强, 辛凡文, 涂亚楠. 褐煤微波脱水过程中水分的迁移规律和界面改性研究[J]. 煤炭学报, 2014 (1)

[2] 赵洪宇, 任善普, 贾晋炜等. 钙、镍离子3种不同负载方式对褐煤热解-气化特性影响[J]. 煤炭学报, 2015(7)

[3] 吕帅, 吕国钧, 蒋旭光等. 印尼褐煤湿煤末(煤泥)热解和燃烧特性及动力学分析[J]. 煤炭学报, 2014(3)

[4] 辛凡文. 褐煤微波脱水过程中水分的迁移规律和界面改性研究[D].中国矿业大学(北京), 2014

[5] Shi Lei, Liu Qingya, Guo Xiaofen, et al. Pyrolysis of coal in TGA: Extent of volatile condensation in crucible[J]. Fuel Processing Technology, 2014 (5)

[6] 曲洋, 初茉, 申国栋等. 回转窑提质过程宝日褐煤热碎性工艺因素分析[J]. 中国矿业大学学报, 2016(2)

[7] 赵小楠,王其成,吴道洪等.干燥深度和热解温度对天脊褐煤热解特性的影响[J].中国煤炭,2016(5)

[8] 刘红缨,张明阳,潘婷等.水热处理对褐煤的分形维数及复吸附水的影响[J].中国煤炭,2016(3)

[9] 陈海旭.我国褐煤燃前脱灰脱水提质现状[J].中国煤炭,2009(4)