变支承磁悬浮转子超临界运行仿真研究*

2018-05-02郎成业胡雄心

郎成业,胡雄心,胥 芳

(浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州 310014)

0 引 言

近年来,随着科技的发展,高端制造业中对于高速旋转机械的要求越来越高,如航空发动机、透平机械等,故对如何提高转子转速这方面的研究有着非常重要的意义。

提高转子转速的方法主要有两种:一种是通过提高刚性转子的一阶临界转速,常见的如改变转子的结构尺寸及材料[1];除此之外,文献[2-3]研究了多支承转子系统,并证明了多个支承能够提高转子的一阶临界转速。另一种方法是减小柔性转子跨越临界转速时的振幅,国内外相关学者提出了多种使转子能平稳跨过一阶临界转速的方法。S.-M.Wang[4]提出一种通过相位调制的方法减小转子在通过临界转速时的振幅;Yohji Okada[5]采用了弯曲控制的方法,使转子能够平稳越过临界转速。阎晓军等[6]研究了基于记忆合金的变刚度支承系统,达到了转子减振效果;胡新宁等[7]提出了一种通过改变磁轴承轴承刚度,使超导转子能够平稳地跨过临界转速的方法;还有一些其他学者通过研究电磁阻尼器[8-10]来抑制转子振幅。

在一个固定的转子系统中,由于转子结构尺寸不易更改,几乎很难提高一阶临界转速,而新型材料价格较为昂贵;转子系统的多支承理论和技术虽能提高转子一阶临界转速,但提高的幅度有限。其次,运用记忆合金变刚度支承系统进行超临界运行时,因支承与转子有接触擦从而限制了转子的转速,并且该方法结构和控制系统较为复杂,从而导致超临界特性不太理想,特别不适应快速响应的过程。另外,超导磁悬浮变刚度系统的工作条件要求过高,装备复杂,不适于在民用工业中大量运用。

本文提出一种主动控制下的磁悬浮轴承—转子系统变支承跨越一阶临界转速的方法。首先建立多支承转子系统模型,推导出变支承转子系统的控制方程,建立超临界运行的振幅与刚度变化率的关系;然后利用ADAMS和Matlab建立磁悬浮转子机械系统仿真模型和控制系统模型;进一步联合仿真[11-12]分析变支承磁悬浮转子系统的振动响应,取得快速变支承的方法和技术参数。

1 数学建模

1.1 变支承转子系统原理

转子系统发生共振时的临界转速与支承数有关,磁悬浮转子系统在两支承和三支承下的动态响应图如图1所示。

图1 不同支承数目下转子系统的响应曲线

由图1可知:在三支承磁悬浮转子系统加速运转过程中,当转子转速到达w3时,转子已经过了两支承磁悬浮转子系统的一阶临界转速,但还未达到三支承磁悬浮转子系统的一阶临界转速,此时通过控制系统使转子系统由三支承切换到两支承(左右两支承不变,只对中间支承控制参数进行改变),从而使磁悬浮转子系统平稳跨过一阶临界转速。

1.2 三支承磁悬浮转子系统模型

三支承磁悬浮转子系统示意图如图2所示。

图2 三支磁悬浮轴承转子系统示意图

把转子离散为j个节点,由转子动力学可推导出转子系统的运动学方程如下:

(1)

式中:M—转子质量矩阵;C—阻尼矩阵;K—刚度矩阵;f0—干扰力矩阵。

刚度矩阵K为:

(2)

式中:K0—轴单元的刚度矩阵;nb—有支承处的节点编号;knb—支承处的支承刚度;矩阵Tnb—1×j阶矩阵,且在该矩阵中第nb个元素为1,其余为0,如下所示:

阻尼矩阵C为:

(3)

式中:Ω—转子转速;G—陀螺矩阵;cnb—支承处的支承阻尼。

1.3 可控变支承磁悬浮转子系统模型

本文运用的磁悬浮轴承由主动控制下的两个差动电磁铁组成如图3所示。

图3 磁轴承差动控制示意图

电磁力与线圈电流和间隙的关系为:

(4)

式中:μ0—真空磁导率;A—磁极面积;N—线圈匝数;i—通过线圈中的电流;x—转子与磁极的间隙。

在主动控制下,磁轴承的电磁合力为:

fx=fx(i0+ix,x0+x)-fx(i0-ix,x0-x)

(5)

将式(4)代入式(5),并对式(5)进行线性化处理得:

fx=kiix-kxx

(6)

式中:ki—径向磁轴承电流刚度系数;kx—径向磁轴承的位移刚度系数;i0—磁轴承静态偏置电流;x0—初始气隙;ix—线圈中的控制电流;x—转子位移变化量。

由图2可知控制电流ix的表达式为:

(7)

式中:ks,cs—可控刚度系数和阻尼系数。

将式(7)代入式(6)得:

(8)

令ksx=kiks-kx,csx=kics得:

(9)

式中:ksx,csx—磁悬浮轴承系统的等效刚度和等效阻尼,通过改变控制系数ks和cs即可控制系统的等效刚度和阻尼。

将式(2,3)和式(9)代入式(1)可得:

(10)

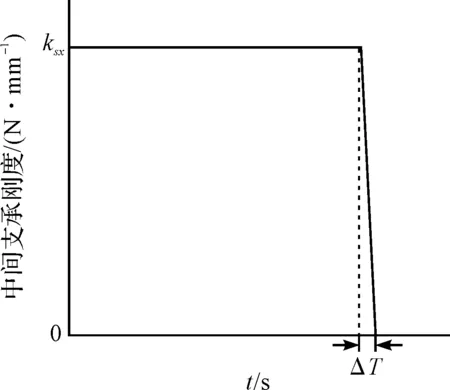

由上式可知:通过改变控制参数,可实现磁悬浮转子系统支承数目的改变。即当转子转速接近w3时(该时刻为t0),左右两边支承的控制参数不变只改变中间支承的控制参数,使中间支承的刚度ksx在△T时间内快速减小到零,如图4所示。

图4 主动控制下的中间支承刚度变化

2 仿真模型

本文基于ADAMS和Matlab下对主动控制变支承磁悬浮转子系统进行联合仿真研究,仿真系数如表1所示。

表1 主要仿真参数

磁轴承转子系统在平稳运行时,转子在轴承铁芯的作用下一般都是在其平衡位置处发生微小振动。故可得磁轴承的电流刚度系数和位移刚度系数为:

ki=10.5 N/A,kx=-105.2 N/mm。

ADAMS和SolidWorks有很好的兼容性,所以先用SolidWorks建立系统的三维模型。SolidWorks里建立的模型是没有约束、驱动和质量的,因此在把三维模型导入ADAMS后,需要对模型进行质量设置。为使模型能够按一定的规则进行运动,因此需要在模型上添加相应的约束和转子驱动力。在建立约束时,把套筒、硅钢片和转子作为一个实体。

本文只对转子过临界转速时径向振动进行研究,故把转子轴向自由度约束住。此时建立好的系统模型中的转子为刚性转子,需要对转子进行柔性化处理。利用ANSYS生成转子的柔性文件,把该文件导入ADAMS对转子进行柔性化。

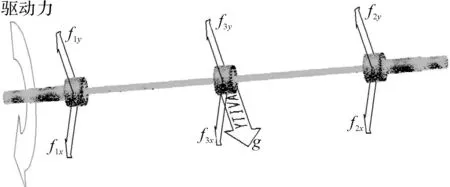

变支承磁悬浮轴承仿真模型如图5所示。

图5 变支承磁悬浮轴承仿真模型f1x—左端径向磁轴承延x方向电磁力;f1y—左端径向磁轴承延y方向的电磁力;f2x—右端径向磁轴承延x方向电磁力;f2y—右端径向磁轴承延y方向的电磁力;f3x—中间径向磁轴承延x方向电磁力;f3y—中间径向磁轴承延y方向的电磁力;g—转子重力

建立好约束和驱动以后需要创建12个状态变量用于与Matlab进行数据交换,其中6个输出变量和6个输入变量,如图6所示。

图6 状态变量的设置

图中输入信号为控制电流信号,输出信号为位移信号。控制电流的大小由输出位移信号,通过在Matlab/Simulink里建立的控制器进行分析处理得到。在该仿真模型中,磁轴承作用在转子上的约束力表达式为:

fix=10.5×Varval(currentix)-

105.2×Varval(distanceix)

(11)

fiy=10.5×Varval(currentiy)-

105.2×Varval(distanceiy)

(12)

式中:i=1,2,3。

以上模型建立好以后,ADAMS会自动生成机械系统的仿真模型,不需运用要数学公式进行建模。用Adams/Controls模块生成.m文件,把该文件导入Matlab后能够生成与Matlab进行数据交换的子模块,如图7所示。

图7 Adams子模块

3 联合仿真分析

Adams建立好模型后,用step函数设置驱动,指定输入输出,然后用Matlab建立好数据交换口,并通过Matlab的Simulink模块建立磁轴承转子系统的控制模块,系统仿真框图如图8所示。

图8 系统仿真框图

3.1 两支承和三支承磁悬浮转子系统分析

在进行两支承磁悬浮转子系统振幅分析时,先把中间支承去掉,即current3x和current3y两项输入为零;进行3支承磁悬浮转子系统振幅分析时,除了加上对第三支承的控制外,其他设置都与两支承磁悬浮转子系统相同。转子转速的驱动函数为STEP(time,0,0,1,0)+STEP(time,1,0,7,6 000),其意义是在0到1 s转子不旋转,使转子能够静态起浮,1 s后给转子一个驱动力,使转子以60 000 r/min2的加速度匀加速运行。

在主动控制下两支承和3支承磁悬浮转子系统振动曲线如图9所示。

图9 不同支承下的转子振动曲线

由图可知:两支承磁悬浮转子系统在4.35 s时振幅最大为0.154 mm,对应转速为3 350 r/min,即在两支承磁悬浮转子系统中,转子所对应的一阶临界转速为3 350 r/min。3支承磁悬浮转子系统在4.9 s时振幅最大为0.097 mm,对应转速为3 900 r/min,即在3支承磁悬浮转子系统中,转子所对应的一阶临界转速为3 900 r/min。在4.78s时,两支承磁悬浮转子系统和3支承磁悬浮转子系统的振幅相同,此时转子转速为3 780 r/min。当3支承磁悬浮转子系统转速达到3 780 r/min左右时,通过主动控制撤去中间支承对转子的支承作用,从而能够平稳跨过二支承磁悬浮转子系统的一阶临界转速。

3.2 变支承磁悬浮转子系统分析

由上一节可知:4.78 s时两支承磁悬浮转子系统和三支承磁悬浮转子系统的振幅相同,因此进行变支承磁悬浮转子系统振幅分析时,在4.75 s时快速撤去中间磁悬浮轴承,使中间支承的刚度分别以2 000 N/mm·s,1 000 N/mm·s,500 N/mm·s的速率由ksx下降为0。转子振动曲线如图10所示。

图10 刚度变化率对变支承磁悬浮转子系统振幅的影响

由图10可知:中间支承的刚度变化率分别为2 000 N/mm·s,1 000 N/mm·s,500 N/mm·s时,变支承磁悬浮转子系统所对应的最大振幅分别为0.073 mm,0.091 mm和0.115 mm。可得在变支承磁悬浮转子系统中,当中间支承刚度ksx变化率越大,即变换间隔△T越短,其跨一阶临界转速时的最大振幅越小,减振效果越理想。当中间支承的刚度变化率为2 000 N/mm·s时,与两支承转子系统相比,跨越一阶临界转速时的最大振幅减小了52.6%;与三支承转子系统相比,跨越一阶临界转时的最大振幅减小了24.7%。

4 结束语

针对转子在跨一阶临界转速时,振动幅度过大及失稳的问题,本研究提出了一种基于主动控制下的磁悬浮轴承—转子系统变支承跨越一阶临界转速的方法,利用ADAMS和Matlab对变支承转子系统进行了联合仿真,并定量分析了该方法的减振效果。

结果表明:变支承转子系统在跨越临界转速时能够降低转子振幅,并且中间支承刚度ksx变化率越大,其跨一阶临界转速时的最大振幅越小,减振效果越理想。当中间支承的刚度变化率为2 000 N/mm·s时减振效果最明显,此时,跨越一阶临界转速时的最大振幅比两支承磁悬浮转子系统减小了52.6%。

本研究为转子系统平稳跨越临界转速提供了一种新方法。

参考文献(References):

[1] 成大先.机械设计手册[M].5版.北京:化学工业出版社,2010.

[2] 刘 聪,徐龙祥.多个磁悬浮轴承转子系统动力学特性研究[J].机械设计与制造,2015(3):19-23.

[3] DESMIDT H A, WANG K W, SMITH E C. Multiharmonic adaptive vibration control of misaligned driveline via active magnetic bearings[J].JournalofDynamicSystemsMeasurement&Control,2008,130(4):472-480.

[4] WANG S M, LU Q S, TWIZELL E H. Reducing lateral vibration of a rotor passing through critical speeds by phase modulating[J].JournalofEngineeringforGasTurbines&Power,2003,125(3):766-771.

[5] OKADA Y, SHIMIZU K, UENO S. Vibration control of flexible rotor by inclination control magnetic bearings with axial self-bearing motor[J].IEEE/ASMETransactionsonMechatronics,2001,6(4):521-524.

[6] 阎晓军,聂景旭,孙长任.用于高速转子振动主动控制的智能变刚度支承系统[J].航空动力学报,2000,15(1):63-66.

[7] HU X, GAO F, CUI C, et al. Active control method for passing through critical speeds of rotating superconducting rotor by changing stiffness of the supports with use of electromagnetic force[J].IEEETransactionsonAppliedSuperconductivity,2013,23(3):5201304-5201304.

[8] 祝长生.径向电涡流阻尼器对柔性转子系统振动的控制[J].机械工程学报,2007,43(12):120-126.

[9] 赵钦泉,谢振宇.三支承磁悬浮轴承转子系统动态特性分析[J].机械制造与自动化,2008,37(2):31-33.

[10] 闻 声,胡雄心,于振杰,等.新型同位阻尼磁轴承模型及其特性研究[J].机电工程,2016,33(7):831-835.

[11] 肖鹏飞,谢振宇.基于Adams-Mmtlab的磁悬浮轴承转子系统联合仿真[J].系统仿真技术,2011,7(1):48-53.

[12] 孔佳元,张 雷.考虑柔性和间隙的螺旋引纬机构仿真分析[J].轻工机械,2017,35(1):5-9.