激光诱导前向转移水中制备聚二甲基硅氧烷微粒

2018-05-02麦文豪郭钟宁洪文生

麦文豪 邓 宇 郭钟宁 洪文生

广东工业大学机电工程学院,广州,510006

0 引言

聚二甲基硅氧烷(PDMS)具有良好的生物兼容性、热稳定性和无毒等特性,常用于微流控芯片的制备和空间细胞培养芯片的制作。同时,PDMS具有良好的渗透性,是各类化学生物传感器的理想载体材料。然而,PDMS黏度高且表面能低,大规模生产均匀的PDMS微粒还难以实现。目前,采用微流道技术可以制备PDMS微粒。ZHAO等[1]利用微流控法制备出尺寸约500μm的PDMS微粒。JIANG等[2]利用微流控法制备出微米级PDMS微粒,但表面粗糙。微流控制备的PDMS颗粒粒径虽然可控,但是效率低,且表面质量差,限制了颗粒的应用。

激光诱导前向转移技术[3]经过几十年的发展,针对不同靶材及在不同基片上的沉积已有相当多的研究成果[4-5]。该技术是一种新的微制造技术,利用激光具有的定向性好、能量密度高、光斑尺寸小等特点,可以在固体表面沉积出微纳图案[6-7]。人们引入牺牲层,使激光诱导前向转移技术得到了更进一步的应用[8-9]。

本项目将水作为工作介质引入到激光诱导前向转移中,利用PDMS与水的不相溶特性,克服PDMS表面能低的问题,快速制备表面质量高的PDMS微球颗粒。系统研究了激光脉冲能量和光斑尺寸对微粒制备工艺的影响,利用高速摄像机研究制备过程,最后制备了直径为20~100 μm的PDMS微粒。

1 材料与方法

1.1 实验设备

本文采用激光诱导前向转移技术制备PDMS微球,如图1所示,经过衰减器调节能量的脉冲激光,穿过透明承载件,聚焦于牺牲层,诱导形成脉冲压力,推动PDMS预聚物在水中分离。PDMS液滴在水中经过2 h的恒温100 ℃处理后,固化形成直径均匀、表面光滑的PDMS微粒。

图1 激光诱导前向转移水中制备PDMS微粒原理图Fig.1 Schematic of PDMS particles fabrication by laser-induced forward transfer within water

激光器(DAWA200,北京镭宝光电技术有限公司出品)是YAG 固体激光器,脉宽为7 ns(可单脉冲输出),波长为532 nm,脉冲能量为0.1~100 mJ,通过衰减器可实现无级调整。激光光斑大小由失焦方式改变,即通过调节激光焦点与牺牲层表面的相对位置实现光斑直径的变化,光斑直径与离焦距离成线性关系,如图2所示。激光焦点相对于牺牲层的距离称为离焦距离,焦点在牺牲层之上为正离焦,反之为负离焦,本实验中只研究负离焦的情况。接收件与承载件之间的距离称为接收距离,通过调整块调节。

图2 光斑直径与离焦距离的关系Fig.2 Relationships between spot diameter and focal length

为了观测PDMS分离过程,笔者采用高速摄影仪(SA-Z,日本Photron公司出品)对分离过程进行拍摄,并通过Image软件进行分析,精准地捕捉到水中激光诱导前向转移制备PDMS微粒的全过程。

1.2 实验材料

激光需要穿透承载件,为了减少能量损失,要求承载件对532 nm激光具有低吸收率。实验选用透光率超过90%的石英玻璃(JGS-1),玻璃的边长为25 mm,厚1 mm,经过超声清洗后烘干备用。牺牲层为钛金属,通过离子束镀膜方法将厚80 nm的钛沉积在承载件底面。PDMS预聚物(SYLGARD 184,道康宁)由基本组分与固化剂(质量比为10∶1)混合形成,利用旋涂方法将其涂覆在牺牲层底面,厚度为0.1 mm。

接收件为普通载玻片,泡浴在无水乙醇中用超声波清洗5 min,去除表面的有机物及粉尘等杂物。

1.3 实验安排

采用单因素实验方法研究激光脉冲能量与激光光斑直径对成形PDMS微粒的影响,具体实验安排如表1所示。各因素水平组合重复三次,单次实验发送25个激光脉冲。

表1 实验因素

PDMS微球固化后,采用超景深显微镜(VHX 600E,奥林巴斯) 测量其直径,并通过场发射扫描电子显微镜(SU8010,日立)对PDMS微粒表面形貌进行观察。

2 结果与讨论

2.1 光斑大小对PDMS微粒直径的影响

图3所示为激光能量18 mJ、接收距离3 mm、牺牲层厚度80 nm、PDMS靶材厚度0.1 mm条件下,光斑直径D对PDMS微粒平均直径的影响。随着光斑直径从50 μm增大至450 μm,PDMS微粒平均直径从38 μm增大至50 μm。总体上,PDMS微粒平均直径随着光斑直径的增大而增大。

图3 光斑直径与PDMS微粒平均直径的关系Fig.3 Relationships between spot diameter and average diameter of PDMS particles

2.2 激光能量对PDMS微粒直径的影响

图4所示为焦点恰好在牺牲层上,接收距离3 mm、牺牲层厚度80 nm、PDMS靶材厚度0.1 mm条件下,激光能量E对PDMS微粒平均直径的影响。随着激光能量从9 mJ增加至30 mJ,PDMS微粒平均直径从51 μm减小至36 μm。在激光能量为18 mJ和21 mJ时,PDMS平均直径减小幅度较为明显。总的来说,激光能量对PDMS微粒平均直径的影响呈现出线性减小关系。

图4 激光能量与PDMS微粒平均直径的关系Fig.4 Relationships between laser fluence and average diameter of PDMS particles

2.3 微粒形成过程的研究

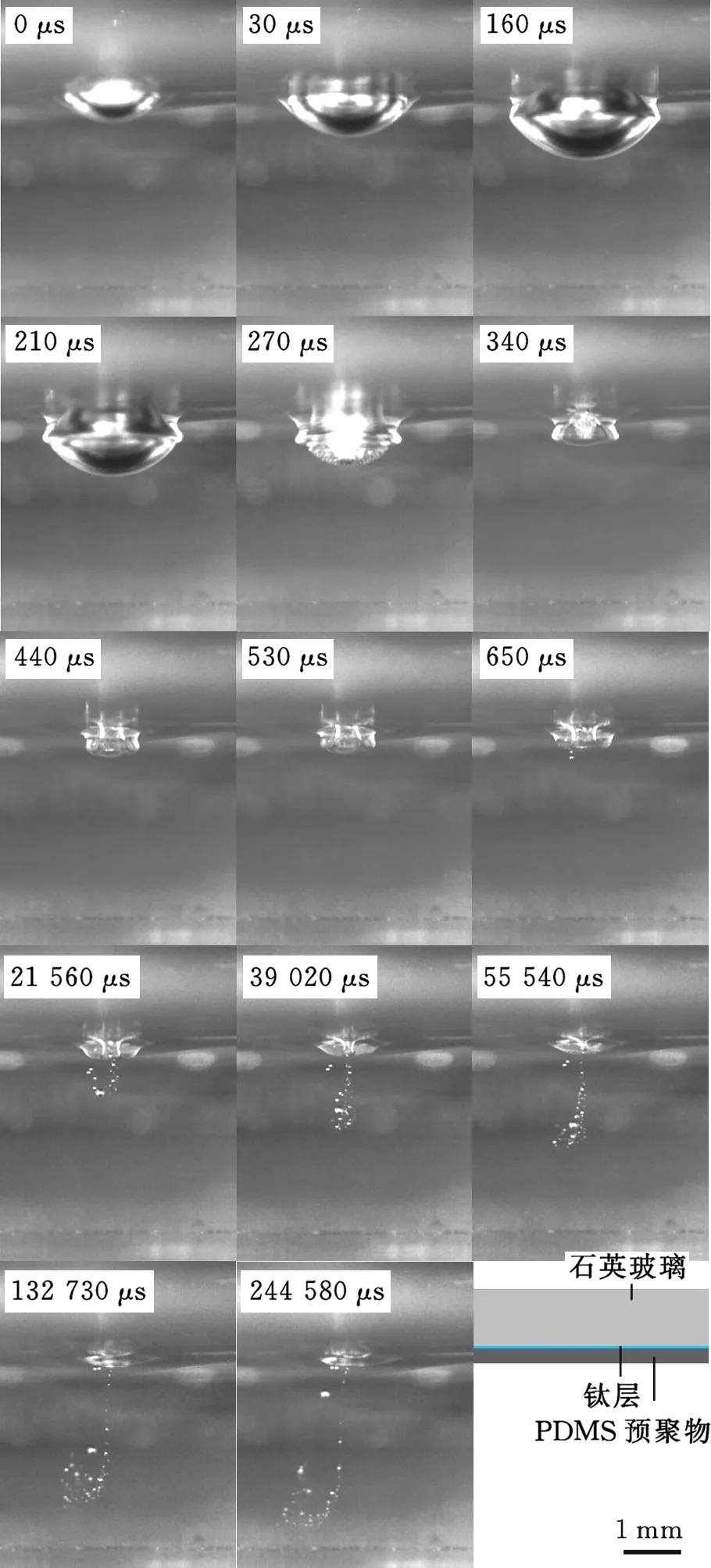

图5显示的是PDMS微粒形成过程。0 μs时,激光作用在金属钛牺牲层上产生强光,并形成空化泡。空化泡膨胀的速度达到12.5 m/s,空化泡截面形状类似椭圆形,PDMS预聚物与石英玻璃和水的分界处有较明显的断面。空化泡不断生长,在160μs时空化泡长到最大。之后开始收缩, 650 μs时直径最小,可以明显观察得到PDMS预聚物与水有断面。21 560 μs时形成射流,带动微量PDMS预聚物向下传送,形成直径均匀的球形微粒。杨丽[9]通过实验研究发现80 nm钛层的烧蚀阈值为7 μJ。本项目中所使用的激光能量大于9 mJ,远大于钛的烧蚀阈值,故实验中产生的空化泡由激光烧蚀钛层汽化产生。

图5 高速摄影仪拍摄PDMS微粒形成过程Fig.5 Process of fabriacting PDMS particles by high-speed camera

根据朗达贝尔原理,钛层有效吸收激光能量可以表述为[10]

(1)

式中,S为钛层有效吸收能量;z为Z方向与钛表面的距离;I(t)为激光的功率密度;α为材料表面的光吸收率;x为距离光斑中心的距离;A为钛层的光透率;D为光斑直径。

本实验中采用的是高斯光斑,激光功率密度为

(2)

由式(1)、式(2)可知,激光能量不变时,随着光斑直径从50 μm增大至450 μm,激光作用于金属钛牺牲层的范围增大,空化初始半径增大,故溃灭时形成射流的直径增大,使得PDMS不易形成小尺寸的微粒。因此光斑直径越大, PDMS微粒平均直径越大。

当光斑直径不变时,随着激光能量从9 mJ增大到30 mJ,钛层有效吸收能量增大,能量过大,使得射流不稳定,PDMS被冲散形成小尺寸的微粒。因此激光能量越大,PDMS微粒平均直径越小。

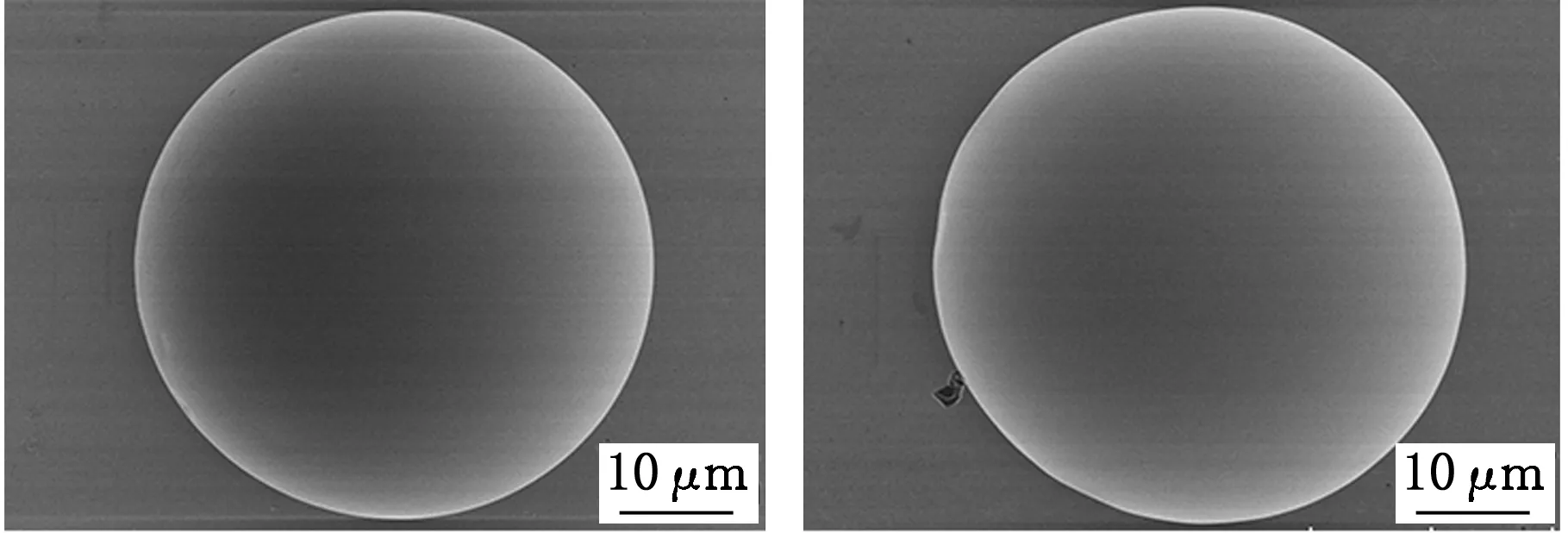

2.4 不同微粒直径对PDMS微粒表面形貌的影响

利用扫描电镜观测PDMS微粒表面形貌(图6)发现:直径小于20 μm的微粒表面较为粗糙;尺寸较大的微粒则较光滑,表面无毛刺,优于用微流道法[6]制备出来的PDMS微粒,适用于生物医疗中的细胞培养。直径小于20 μm的微粒是在射流不稳定情况下形成的,PDMS在分离过程中流动紊乱,无法形成球形微粒,出现毛刺、突起的情况。

(a)d=60 μm (b)d=30 μm

(c)d=19 μm (d)d=18 μm图6 制备获得的PDMS微粒Fig.6 SEM images of PDMS particles

3 结语

本文将水作为工作介质改进了激光诱导向前技术,并利用该工艺制备PDMS微粒。在激光能量18 mJ、接收距离3 mm、牺牲层厚度80 nm、PDMS靶材厚度0.1 mm下,能够制备出直径尺寸分布为20~100 μm、表面光滑的球形PDMS微粒,其表面形貌优于应用微流道技术制造出的PDMS微粒。进行工艺研究发现,微粒平均直径随光斑直径的增大而增大,随激光能量的增大而减小。

通过分析高速摄影仪拍摄结果可以了解PDMS微粒的形成过程:激光诱导钛层汽化产生空化泡,空化泡溃灭后形成射流带,微量PDMS脱离承载件沉降在接收件上形成PDMS微粒。利用水中激光诱导前向转移技术能够可大量制造微米级、表面光滑的球形PDMS微粒。

参考文献:

[1] ZHAO L B, LI S Z, HU H, et al. A Novel Method for Generation of Amphiphilic PDMS Particles by Selective Modification[J]. Microfluidics and Nanofluidics, 2011, 10(2): 453-458.

[2] JIANG K, THOMAS P C, FORRY S P, et al. Microfluidic Synthesis of Monodisperse PDMS Microbeads as Discrete Oxygen Sensors[J]. Soft Matter, 2012, 8(4):923-926.

[3] BRAUDY R S. Laser Writing[J]. Proceedings of the IEEE, 1969, 57(10):1771-1772.

[4] PALLA-PAPAVLU A, DINCA V, PARAICO I, et al. Microfabrication of Polystyrene Microbead Arrays by Laser Induced Forward Transfer[J]. Journal of Applied Physics, 2010, 108(3):033111-033111-6.

[5] 黄志刚, 李洪辉, 印四华,等. 激光诱导精密沉积铜箔实验[J]. 中国机械工程, 2016, 27(22):2990-2994.

HUANG Zhigang,LI Honghui,YIN Sihua,et al. Experimental on Laser Induced Precision Transfer of Cu Film[J]. China Mechanical Engineering, 2016, 27(22): 2990-2994.

[6] RAPP L, NÉNON S, ALLONCLE A P, et al. Multilayer Laser Printing for Organic Thin Film Transistors[J]. Applied Surface Science, 2011, 257(12):5152-5155.

[7] 刘威, 窦广彬, 王春青,等. 高斯分布激光前向转印Cu薄膜形貌及机理[J]. 中国激光, 2013, 40(3):157-162.

LIU Wei,DOU Guangbin,WANG Chunqing,et al. Morphology and Mechanism of Gaussian Distributed Laser Induced Forward Transfer Cu Film[J]. Chinese Journal of Lasers, 2013, 40(3):157-162.

[8] 陈继文. 基于激光诱导向前转移技术直写布线工艺研究[D]. 武汉:华中科技大学, 2011.

CHEN Jiwen. Study on Direct Writing Conductive Lines by Laser Induced Forward Transfer Technology[D]. Wuhan:Huazhong University of Science & Technology, 2011.

[9] 杨丽. 飞秒激光微精细加工——微量物质转移研究[D]. 天津:天津大学, 2007.

YANG Li. Studies on Depositing of Metal Film by Femtosecond Laser Induce Forward Transfer[D]. Tianjin : Tianjin University, 2007.

[10] 邓宇. 激光诱导单细胞传送技术及其机理研究[D]. 广州:广东工业大学, 2015.

DENG Yu. Research on Process and Mechanism of Laser Induced Single Cell Transfer[D]. Guangzhou:Guangdong University of Technology, 2015.