真空测量装置的流导对测量真空度的影响

2018-04-27李安康黄欢明

李安康,谭 浩,黄欢明

(1.海军驻上海711所军事代表室,上海 201108;2.上海船用柴油机研究所,上海 201203)

0 引言

真空绝热装置是低温深冷液化气体储运容器绝热装置的一种,广泛应用于装载LNG、液氮、液氧等船用低温容器上。夹层的真空度是影响低温容器真空绝热性能的主要因素。一旦低温容器的夹层真空丧失或者不够,内罐储存的深冷液体吸热气化导致内罐压力急剧上升,严重威胁到容器的安全使用[1]。因此,真空绝热容器的夹层真空度必须保持在标准规定的范围内并且要定期检验。目前一般利用安装在容器上的真空计规管直接测量夹层的真空度[2]。

大多低温绝热容器与真空规管采用焊接连接,一旦规管损坏则很难进行更换,且规管破损后会造成漏气,破坏夹层的真空度,给容器带来很大的安全隐患[3]。改变低温容器与真空规管的连接方式,合理设计真空测量装置愈发重要。真空度测量结果不仅取决于真空计规管本身的测量精度及“气沉效应”与“气源效应”等因素[4],还与真空测量装置的流导有关,但缺乏相关的试验研究。所以开展真空测量装置的流导对真空度影响的试验研究,对设计真空测量装置具有指导意义。

模拟了高真空多层绝热低温容器真空测量系统的实际工况,对比两种不同真空测量装置的真空度测量结果,以此验证增大真空测量装置的流导能提高真空度的测量精度。

1 流导对真空度测量的影响分析

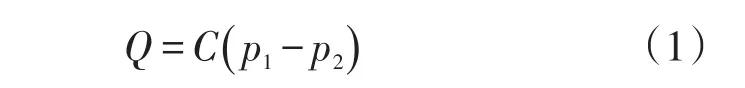

若管路元件的两端存在压力差p1-p2,则元件中将有气流从高压侧流向低压侧。流经元件的流量大小与元件两端压力差成正比如式(1)。

式中:Q为流经元件的流量,Pa·m3/s;C为比例常数,称为流导,m3/s。流导是表征真空管道传输气体的能力,真空管道的流导越大,在一定的气体抽速下,管道两端的压差越小。

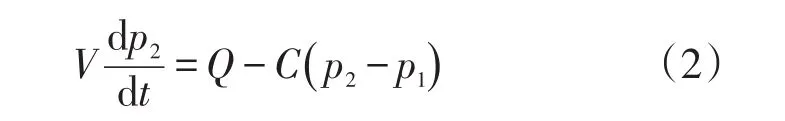

如图1所示,真空规管通过导管与被测系统相连,规管的抽气或放气引起的压力变化速率为:

式中:V为规管的容积,m3;C为导管流导,m3/s;Q为规管的抽(放)气量,Pa·m3/s,Q>0,规管放气,Q<0,规管抽气。当压力平衡时,只要真空规管存在抽气和放气作用,测量值会因为Q/C的不同而带来误差,由式(3)可以看出对于真空测量系统,系统配备的真空导管的流导越大,其真空规管测得真空度和真空室内真空度越接近。

图1 真空测量系统原理图Fig.1 Schematic diagram of the vacuum measurement system

2 真空测量装置设计

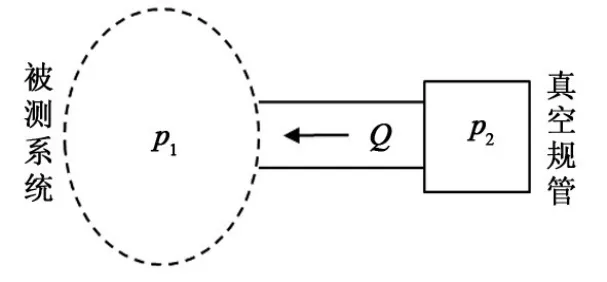

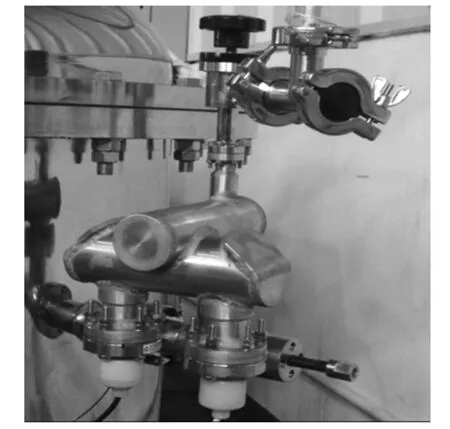

为了验证增大真空测量装置的流导能提高真空度的测量精度,设计两种真空测量装置,装置一(原装置)由一段Ф40直管、一支超高真空角阀、一支三通、一段Ф20弯头和一段Ф20直角弯头等管路及阀件串联而成,如图2所示。装置二(为改进装置)是在真空角阀的出口连接一个内径Ф60 mm小容器,在小容器的筒体上开两个孔Ф30 mm,每个孔分别连接一支真空规管,如图3所示。

图2 原真空测量装置图Fig.2 Diagram of the original vacuum measurement structure

图3 改进真空测量装置图Fig.3 Diagram of the improved vacuum measurement structure

2.1 原装置的流导计算

假设夹层及管道内为20℃的空气,计算以上各管路及阀件的流导[5]。

(1)Φ40直管的流导

该管的内径40 mm,长度238.33 mm,在分子流下该管的流导为式(4):

式中:α为克劳辛系数,α=0.172;A为该管道横截面积,m2。经计算,Uf1=0.024 75 m3/s。

(2)超高真空角阀的流导

该阀门型号为Series57/54032-GE02,通过查询其产品手册,该阀门的流导为Uf2=0.050 m3/s。

(3)三通的流导

由于该三通为直角三通,可等效为一段直角管道进行计算,因此该三通的等效长度Lst为式(5):

式中:L1为三通竖直段长度,m;L2为三通水平段长度,m;d为管道的内径,m。经计算Lst=97.166 7×10-3m;按式(4)计算该段的流导Uf3=0.007 512 m3/s。

(4)弯管的流导

计算弯管流导时,可以用一段等效的直管流导来代替,其等效长度Lwg为式(6):

式中:L3为弯管的轴长,m;经计算得Lwg=86.356 9×10-3m;按式(4)计算该段的流导Uf4=0.008 107 m3/s。

(5)直角弯头的流导

按式(5)计算该直角弯头的等效长度Lzj,经计算Lzj=112.666 7×10-3m;按式(4)计算该段的流导,Uf5=0.006 666 m3/s。

(6)真空测量系统总流导

以上的管道和阀件之间的连接方式为串联,因此总流导为式(7):

经计算原装置的流导UfA=0.002 142 m3/s。

2.2 改进装置的流导计算

从计算可以看出,三通、弯头和直角弯头的流导较小,远小于直管和角阀的流导,导致真空测量系统的总流导偏小。因此在设计上减少弯头的数目并且增大管径可以提升真空测量系统的总流导。

改进装置的流导为直管、直管和小容器连接的孔以及小容器中心至规管测量口长度的直管三者之和。其中,直管流导U′f1和小容器中心至规管测量口长度的直管的流导U′f2按式(4)可计算得U′f1=0.084 9 m3/s,U′f2=0.161 8 m3/s。缩孔的流导计算按式(8)计算:

式中:d1为直管的直径;d2为小孔的直径。经计算U′f3=0.026 2 m3/s。因此,总流导UfB=0.013 14 m3/s,改进装置的流导远大于原装置的流导。

3 试验系统

3.1 试验装置

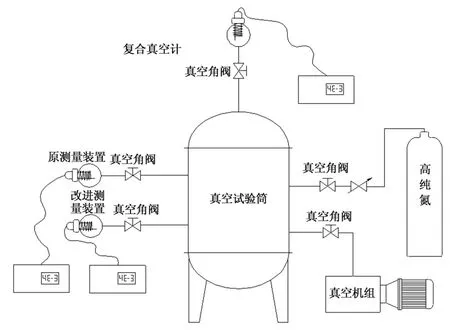

真空测量试验系统原理如图4所示,真空试验筒的夹层真空室作为参试的真空室;原装置和改进装置各一套,分别通过一支真空角阀和真空室连通,每套测量装置上装有ZJ10型高真空电离规管、ZJ27高真空电离规管和复合真空规管,具有105~10-5Pa的真空测量范围。该规管仅通过一支真空角阀和真空室连通;高真空抽气机组通过一支真空角阀和真空室连通,因此可以通过开关真空角阀来实现抽气机组和真空室之间的通断。

图4 真空测量试验系统原理图Fig.4 Schematic diagram of the vacuum measurement experiment system

3.2 试验过程

试验过程模拟高真空多层绝热低温容器真空测量系统主要包括三个部分:(1)热罐、抽气部分。将真空试验筒的夹层真空室连接抽真空系统,开始抽气。另外连接一套机组对被测真空测量系统进行抽真空,当被测真空测量系统内真空度优于1.0×10-1Pa后开启连通角阀和真空室连通并关停该机组。每隔一段时间分别记录各真空计数据。以复合真空规管的测试值为基准值,将被测真空测量系统上ZJ10型真空规管、ZJ27型真空规管的测试值和复合真空规管的测试值比较。真空度测量方法按国家标准GB/T18443.2-2010“真空度测量”进行;(2)冷罐、抽气部分。接杜瓦瓶进行液氮加注,并维持抽真空系统,真空度测量试验方法同上;(3)冷罐、静置部分,关闭抽真空阀门以隔断真空室和抽真空系统,真空度测量试验方法同上,静置时间达24 h。

4 试验结果及讨论

4.1 热罐、抽气部分下夹层真空度试验结果

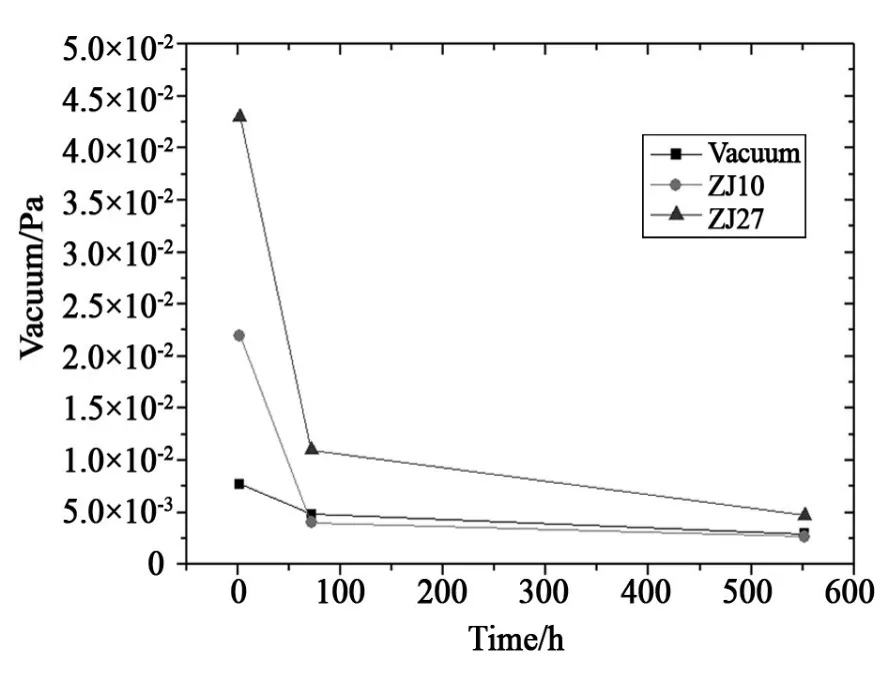

图5是热罐、抽气状态下原装置真空测量试验结果。当抽气2 h真空室达到7.7×10-3Pa时,原装置上的两支规管测试值均与真空室的测试值有较大的偏差。当抽气72 h真空室达到4.8×10-3Pa时,原装置上的ZJ10的测试值和复合规管的测试值偏差达到-16%,而ZJ27的测试值和复合规管的测试值偏差较大,达到129%。当抽气552 h真空室达到2.9×10-3Pa时,原装置上的两支规管测试值均与真空室的测试值已基本接近。

图5 热罐、抽气状态下原装置真空测量试验结果曲线Fig.5 Experiment results of the original vacuum measurement structure under the hot tank and pumping conditions

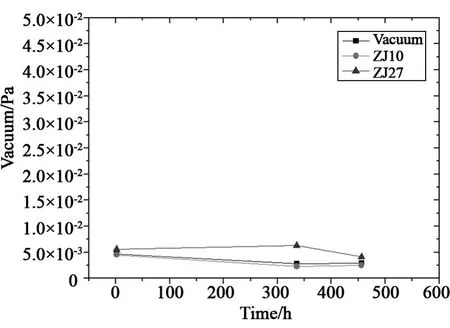

图6是热罐、抽气状态下改进装置真空测量试验结果。当抽气2 h真空室达到4.7×10-3Pa时,改进装置上的两支规管测试值均比较接近真空室的测试值。当抽气336 h真空室达到2.8×10-3Pa时,改进装置上的ZJ10比较接近真空室的测试值,而ZJ27的测试值则与真空室的测试值存在较大偏差,达到125%。当抽气456 h真空室达到2.9×10-3Pa时,改进装置上的两支规管测试值均比较接近真空室的测试值。

图6 热罐、抽气工况下改进装置真空测量试验结果曲线Fig.6 Experiment results of the improved vacuum measurement structure under the hot tank and pumping conditions

由于10-3Pa级别真空度属于ZJ10和ZJ27两型规管的有效测量范围内,而改进装置的流导设计大于原装置5倍多,因此该试验结果说明了真空测量流导大小对该装置的真空测量有较大影响,流导大的测量装置需要较短的抽气时间,就能保证该装置上规管的测量值有较大的精度。

4.2 冷罐、抽气状态下夹层真空度试验结果

图7是冷罐、抽气工况下原装置真空测量试验结果。图8是冷罐、抽气状态下改进装置真空测量试验结果。从中可以看出真空室内真空度在冷罐初期有所波动,但随着冷罐时间的增加,真空室内真空度呈逐渐降低趋势。

在10-4Pa以上级别的真空测试中,ZJ10规管的测试值不论在原装置还是改进装置上均与复合规管测试值有较大差别,真空度越高,偏差越大,说明了ZJ10规管由于本身测量性能的原因而无法准确反映10-4Pa以下级别的真空度。

图7 冷罐、抽气状态下原装置真空测量试验结果曲线Fig.7 Experiment results of the original vacuum measurement structure under the hot tank and pumping conditions

图8 冷罐、抽气状态下改进装置真空测量试验结果曲线Fig.8 Experiment results of the improved vacuum measurement structure under the cold tank and pumping conditions

从改进装置上ZJ27规管的测试值来看,在真空室内真空度在10-4Pa级别时,改进装置上的ZJ27测试值和复合规管的测试值比较接近,尤其在冷罐初期真空度波动时,改进装置的ZJ27均能及时、比较准确的反映真空室内真空度;而当真空室内真空度进入10-5Pa级别时,改进装置的ZJ27测试值和复合规管的测试值有较大偏差,真空度越高,偏差越大。从原装置上ZJ27规管的测试值来看,在真空室内真空度进入10-4Pa及以上级别时,原装置上ZJ27的测试值均与复合规管的测试值有较大偏差,真空度越高,偏差越大。

4.3 冷罐、静置状态下夹层真空度试验结果

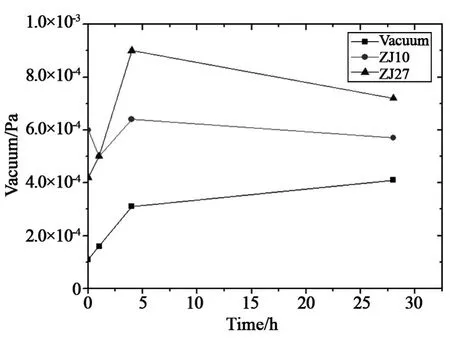

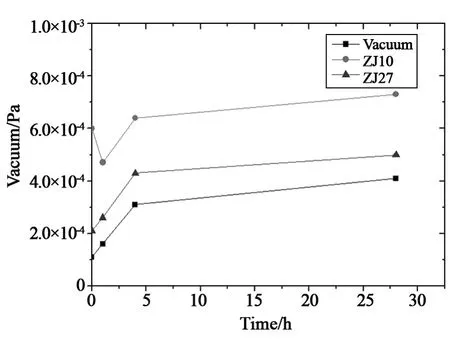

图9是冷罐、静置状态下原装置真空测量试验结果。图10是冷罐、静置工况下改进装置真空测量试验结果。

图9 冷罐、静置状态下原装置真空测量试验结果曲线Fig.9 Experiment results of the original vacuum measurement structure under the cold tank and standing conditions

图10 冷罐、静置状态下改进装置真空测量试验结果曲线Fig.10 Experiment results of the improved vacuum measurement structure under the cold tank and standing conditions

当停止抽气1 h时,原装置上的ZJ27的测试值和复合规管测试值的偏差达到212%,而改进装置上的ZJ27的测试值和复合规管测试值的偏差达到62%;当停止抽气4 h时,原装置上的ZJ27的测试值和复合规管测试值的偏差达到190%,而改进装置上的ZJ27的测试值和复合规管测试值的偏差达到38%;当停止抽气28 h时,原装置上的ZJ27的测试值和复合规管测试值的偏差达到75%,而改进装置上的ZJ27的测试值和复合规管测试值的偏差达到21%。说明随着停止抽气时间的增加,原装置和改进装置上ZJ27的测量值越接近于复合规管的测量值,但改进装置的静置时间远短于原装置。在10-4Pa级别的真空测量上,原装置和新装置上的ZJ10规管和复合规管的偏差都比较大。

5 结论

设计了两种不同流导的真空测量装置,模拟高真空多层绝热低温容器真空测量系统的实际状态,测量这两种装置下的真空度进行分析,得到结论:

(1)真空测量装置的流导大小对该装置的真空测量有较大影响,流导大的测量装置需要较短的抽气时间就能保证该装置上规管的测量值有较大的精度;

(2)改进型装置上的ZJ27型真空规管在10-4~10-3Pa级真空度测量值和复合规管测量值偏差基本小于100%,而原装置上的ZJ27型真空规管在10-4~10-3Pa级真空度测量值和复合规管测量值偏差基本在150%以上。该结果说明在10-4~10-3Pa级真空下,流导较小的测量装置对真空规管的测量结果影响较大,而反之亦然。

参考文献:

[1]谢高峰.高真空多层绝热低温容器完全真空丧失实验及传热机理研究[D].上海:上海交通大学,2011:1-4.

[2]姚小静,赵路宁,韩伟,等.真空绝热压力容器定期检验评定方法研究[J].低温与特气,2014,32(3):10-13.

[3]詹家立.低温绝热压力容器真空规管存在的问题及解决措施[J].大科技,2014(12):318-319.

[4]朱武,干蜀毅.真空测量与控制[M].安徽:合肥工业大学出版社,2008:107-112.

[5]达道安.真空设计手册(第3版)[M].北京:国防工业出版社,2006:102-132.