基于LabVIEW的冲击力检测系统设计

2018-04-25,

,

(中国计量大学 机电工程学院,杭州 310018)

0 引言

装甲防护材料在受到子弹冲击后产生裂纹和形变并且防护性能下降的原因是在极短的时间内受到很大的冲击力,冲击点上的温度骤然升高破坏了装甲材料的结构。产生裂纹和形变的过程与冲击力大小及其变化过程息息相关。因此,测量冲击力大小及其变化过程是分析材料防护性能最直接的办法。霍普金森杆是研究材料动态力学性能的主要实验方法。但是,霍普金森杆操作复杂,数据处理繁琐,需要轻气炮、应变仪等造价昂贵的装置,所以应用范围受限,并没有推广到实际的靶场[1-2]。实际靶场的检测方法是:对装甲防护材料进行枪击试验,按照装甲防护材料的国家标准,对发生穿透的材料不做进一步计量,对未穿透的材料测量其正面裂纹、弹孔直径、弹孔深度和背面的鼓包高度;对材料背面有、无飞溅物和损伤情况进行定性评价。没有对子弹冲击材料时冲击力的动力学过程进行计量测试。在实际测量中,同一个裂纹不同的人测量的数值不尽相同,这样就带来了测量误差。而这种人工测量裂纹、弹孔直径、弹孔深度、背面的鼓包高度、背面有无飞溅物等指标的测试方法只能进行定性分析,不能进行定量分析[3-4]。现有的测试手段还比较粗糙,测试结果也不够精确。这些检测手段还不能满足科学研究和实际开发产品的需要。因此,开发一种更加轻便,能够实弹射击,能同时满足科学研究和实际需要的检测手段,具有非常重要的现实意义。

本文基于LabVIEW设计了一套冲击力检测系统。以LabVIEW为平台编写了系统的界面显示程序实现了数据采集,数据的分析与存储,冲击力-时间曲线的显示。从而非常直观的反映冲击实验中冲击力的大小及其变化过程。

1 系统原理

本文设计的冲击力检测系统主要应用在实际靶场的实弹射击试验中。系统主要由压力传感器、信号调理电路、数据采集卡、LabVIEW软件平台和电源等部分组成,系统框图如图1所示。其中,压力传感器、信号调理电路、数据采集卡都属于硬件部分,实现数据采集、滤波和数字化[5-6]。由于系统用于实际靶场的子弹冲击力检测,在试验的时候,压力传感器受冲击产生的信号幅值大,频率高,必须把采集的信号进行处理才能送入数据采集卡,经转换后送入计算机。

图1 检测系统框图

软件部分包括,采集卡驱动程序、信号处理程序、系统界面设计。采集卡驱动程序为计算机和数据采集卡提供了软件接口。数据采集卡通过并口与计算机进行数据传输。采集的数据经过信号处理程序调整后在计算机上实时显示冲击力的大小及其变化过程。

2 硬件设计

2.1 关键参数计算

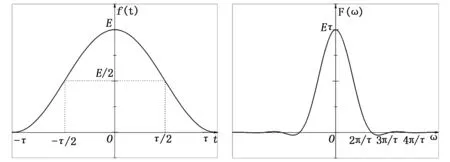

由参考文献[7-8]可知,子弹在撞击靶板时产生的冲击波形可以用升余弦函数来近似。升余弦函数:

(1)

升余弦函数对应的频域函数:

(2)

图2 升余弦函数时域图像 图3 升余弦函数频域图像

(3)

(4)

其中:2τ为冲击波形的脉冲宽度。

2.2 ANSYS/LS-DYNA仿真实验

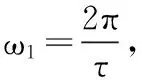

ANSYS/LS-DYNA软件是著名的通用有限元分析软件,具有强大的数值模拟功能,能够对真实世界的各种复杂几何非线性、材料非线性和接触非线性进行模拟。在求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性动力冲击问题上取得了令人满意的结果,因而在民用和国防工业领域有广泛的应用[10-11]。本文采用了ANSYS/LS-DYNA建立子弹和靶板有限元模型,并生成关键字输入文件,再由LS-DYNA程序进行分析,最后由LS-PREPOST进行后处理,从而实现子弹对防护复合材料的碰撞和侵彻过程的数值模拟。

由于子弹对靶板的侵彻问题是一个高度非线性的动力学问题,在对这类问题进行数值模拟的时候,选取合理的材料分析模型是能否得到准确结果的关键。在ANSYS/LS-DYNA中可以选取带有断裂失效的Johnson-Cook本构模型来描述侵彻过程的力学性能[12-13]。Johnson-Cook本构模型在大应变情况下的本构关系为:

(5)

子弹和靶板有限元模型中,弹头形状设置为头部为半球形的圆柱金属弹丸,半径1.5 cm,长度4.5 mm。靶板尺寸为24 cm×24 cm×0.9 cm,弹头垂直侵彻靶板,初速度设置为800 m/s。考虑到弹丸和靶板都是对称结构,为了提高仿真的效率,因此在使用ANSYS/LS-DYNA软件进行数值模拟时可以利用模型的对称性,把对整个模型的仿真简化为对四分之一模型进行仿真计算。仿真模型选用三维Lagrangian网格计算,网格类型选用三维实体显式单元3D Solid164单元进行网格划分。子弹与靶板撞击时,弹靶直接接触的区域具有应力较大且应力集中的特点,所以在子弹与靶板撞击的附近区域采用更加细致的网格划分,在远离子弹与靶板撞击的区域网格划分相对粗糙。从而在考虑仿真效率的基础上提高仿真精度。子弹与靶板的接触算法采用*CONTACT-ERODING-SURFACE-TO-SURFACE接触算法。为了节省CPU的资源,在进行单元的处理时采用单点积分。同时要避免出现沙漏模态,即在材料大变形分析中结果无效的问题,需要引入人工体积粘性项来调整弹靶材料模型的体积粘性,来确保整个分析过程的正确性。这里设置人工体积粘性项的线性系数为0.06,二次项系数为1.0,从而增大弹靶模型的体积粘性。设置子弹垂直撞击靶板(-Z方向),并且约束了子弹其他5个自由度。仿真模型单位采用g-cm-μs单位制。图4为子弹对防护复合材料的碰撞和侵彻过程中选取了4个不同时间的VonMises应力云图,通过应力云图可以清楚直观的了解撞击过程。

图4 不同时间应力云图

设置计算时间为400μs,每2μs输出一个数据结果文件。计算结束后,利用LS-DYNA提供的后处理器LS-PREPOST对之前产生二进制结果文件进行后处理,在LS-PREPOST中导入结果文件d3plot可以得到子弹侵彻过程的加速度时间如图5所示。

图5 子弹的加速度曲线

通过有限元仿真得到的子弹加速度曲线可以得到子弹在撞击靶板时产生的冲击波形脉冲宽度为100μs,结合公式(3)和公式(4)以及图5可以大致推算出压力传感器的频率需要满足固有频率大于20 kHz,从而为压力传感器的选取提供有效的参考。

2.3 数据采集系统

数据采集系统由压力传感器、放大电路、数据采集卡、计算机等组成。

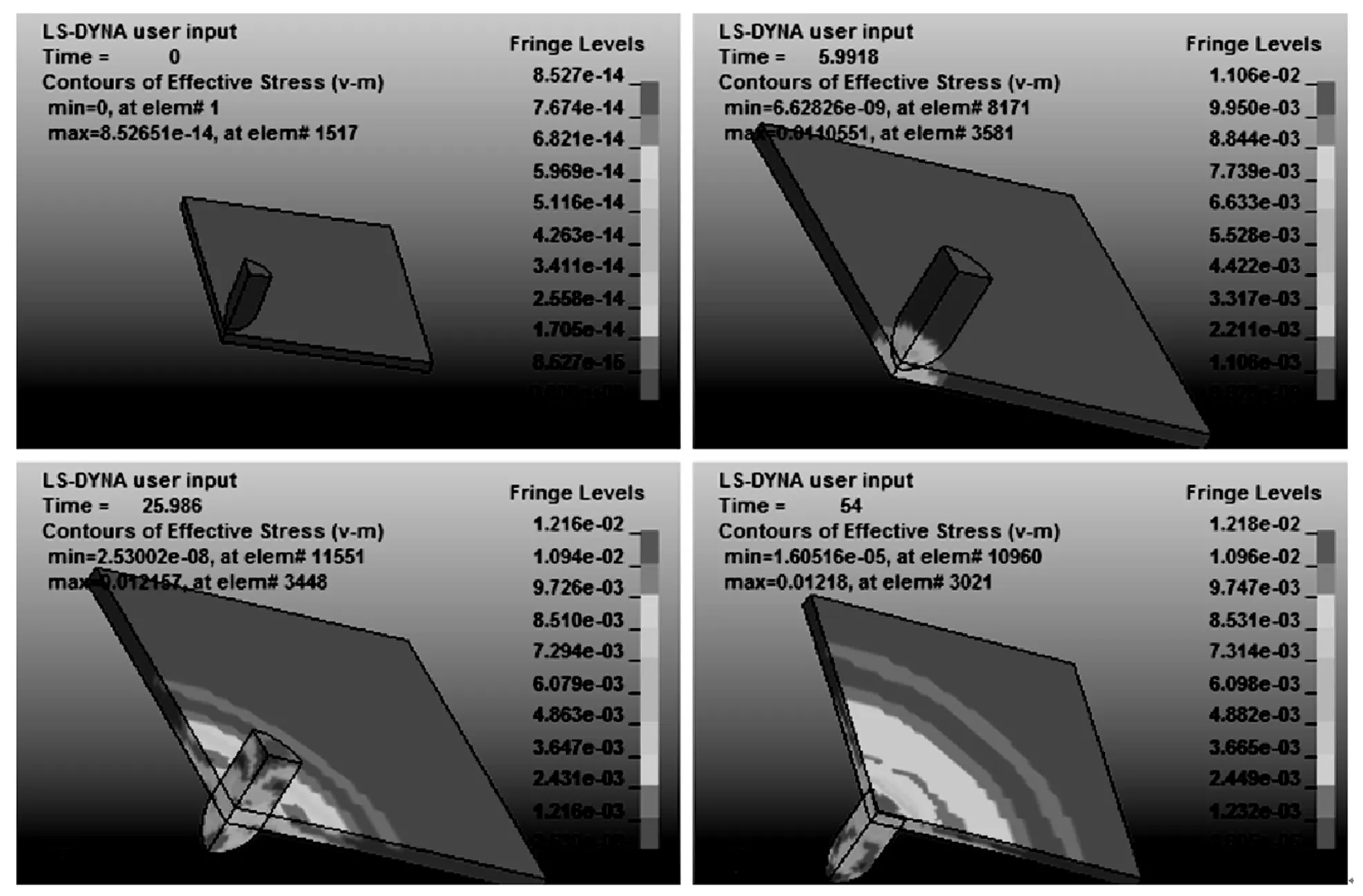

本系统采用型号为JLBS-1的S型压力传感器,是一种压阻式压力传感器,灵敏度为2 mV/V,激励电压为12 V。传感器采用了箔式应变片贴在合金钢弹性体上,具有测量精度高、稳定性能好、温度漂移小、输出对称性好、结构紧凑的特点。压阻式压力传感器主要是基于单晶硅的压阻效应,在硅膜片特定方向上扩散4个等值的半导体电阻,并连接成惠斯通电桥。当外力加载在膜片上时,电桥失去平衡。若对电桥加恒压源时,便可得到与被测压力成正比的输出电压,从而达到测量压力的目的。原理如图6所示。

图6 压力传感器原理图

可以推出:

(6)

其中:R1,R2,R3,R4为应变片电阻,Ui为传感器的输入电压,U0为传感器的输出电压。

当时R1R3=R2R4,电桥达到平衡条件,这时候传感器的输出电压U0=0 mV。

传感器在外力作用下产生弹性形变,同时电阻应变片也发生形变,电阻应变片形变后,它的阻值发生变化。假设各桥臂阻值变化相同,变化量为△R,由于R1、R3处于正应力区,电阻值增加△R;R2、R4处于负应力区,电阻值减小△R,电桥失去平衡,而R1=R2=R3=R4=R,可以推出传感器输出电压为:

U0=△R/R·Ui

(7)

公式(7)说明压力传感器输出电压与传感器所受压力成正比。

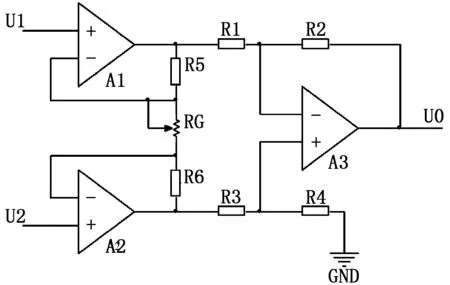

放大电路是整个数据采集系统的重点。系统采用三运放构成的仪表放大器作为压力信号的放大电路。这里选用高速精密运算放大器OPA602构成仪表放大电路。OPA602具有高输入阻抗、高共模抑制比、低温漂等优良特性,采用LM7812和LM7912双电源供电。仪表放大电路如图7所示,第一级由A1和A2构成同相输入,提高了输入阻抗。第二级由A3构成差分放大电路,具有很高的输入阻抗和共模抑制比。电阻R1=R3,R2=R4,R5=R6,则输出电压:

(8)

由公式(8)可知,仪表放大电路的增益可由调节R1,R2,R5,RG进行设置。电阻选择精度高,性能稳定的金属膜电阻。这里选取R1=R3=1 K,R2=R4=20 K,R5=R6=2 K,RG=1 K,使得放大电路的输出满足数据采集卡的要求。

图7 仪表放大电路

由奈奎斯特采样定理可知:在进行模拟/数字信号的转换过程中,当采样频率大于模拟信号中最高频率的2倍时,采样之后的数字信号完整地保留了原始信号中的信息,实际应用中需要保证采样频率为信号最高频率的3~5倍。因此,这里选择spectrum公司的m3i.41高速数据数据采集卡,分辨率14bit,采样率为100 MS/s。采集卡的软件平台支持LabVIEW、LabWindows/CVI、VC++等。

2.4 机械结构

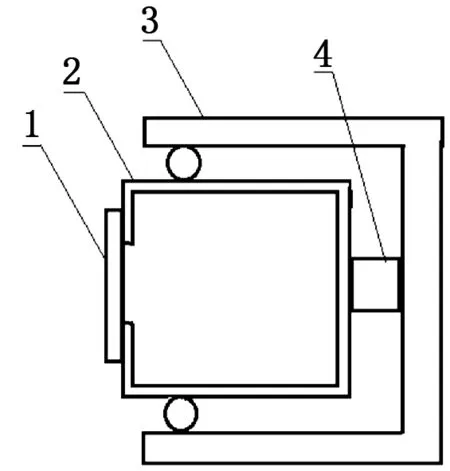

硬件系统主要由数据采集系统和打靶机架两大部分构成。打靶机架结构如图8所示,靶板1用夹具固定在内框架2上,内框架2和外框架3由滑轮装配在一起。外框架3再由底座固定好。传感器4安装在内框架2和外框架3中间。传感器通过屏蔽线连接数据采集系统。所设计的打靶机架操作简单,完整的记录了子弹在撞击靶板时和子弹穿透靶板后的冲击力曲线。

图8 机架机械结构图

3 软件设计

检测系统的软件部分设计采用LabVIEW编程语言作为开发工具,使用图形化的语言,界面操作简单直观,交互界面友好。其主要功能包括传感器参数数据采集、实时显示、存储、回放、分析、运动控制、报警、错误显示,对测试系统自动化控制[14-15]。在数据采集系统中,从传感器采集的信号经过上位机程序处理后实现了直观的显示。

检测系统的软件设计流程图如图9所示。包括用户操作界面设计,调用驱动程序实现系统初始化,设置系统参数,比如设置输入范围、触发值、触发方式、耦合方式,还有数据采集与存储以及图形显示与回放。具体步骤为:

图9 软件设计流程

1)设计操作界面。操作界面设计尽量简洁直观,要考虑用户使用习惯,把重要的参数设置用不同的颜色加以区分。

2)系统初始化。进入测试系统后,首先需要对系统各个模块进行初始化,并对异常情况进行报警,为系统的正常运行做准备。

3)系统参数设置。主要根据传感器类型以及电荷放大器的输出信号的特征来设置输入范围、触发值、触发方式、耦合方式。根据实际的采集需求和本地硬盘容量设置采样率。

4)数据处理与存储。对采集信号的最大值,周期进行分析处理,将原始信号或者处理后的信号以电子表格格式存储在本地硬盘上,便于查阅历史数据。任意设置数据的存储格式、保存路径以增加系统的灵活性。同时需要合理设置缓存区的大小、扫描率和扫描数,实现高速采集并保存数据。

5)图形显示与回放。在测试过程中需要读取缓存区数据对冲击力信号进行实时显示。测试完毕后,在测试过程中可能会出现异常情况或者信号引入了一些干扰,导致测试结果与实际情况不一致,需要用户将保存在本地硬盘的数据进行回放,从而对系统进行改进。

4 测试结果

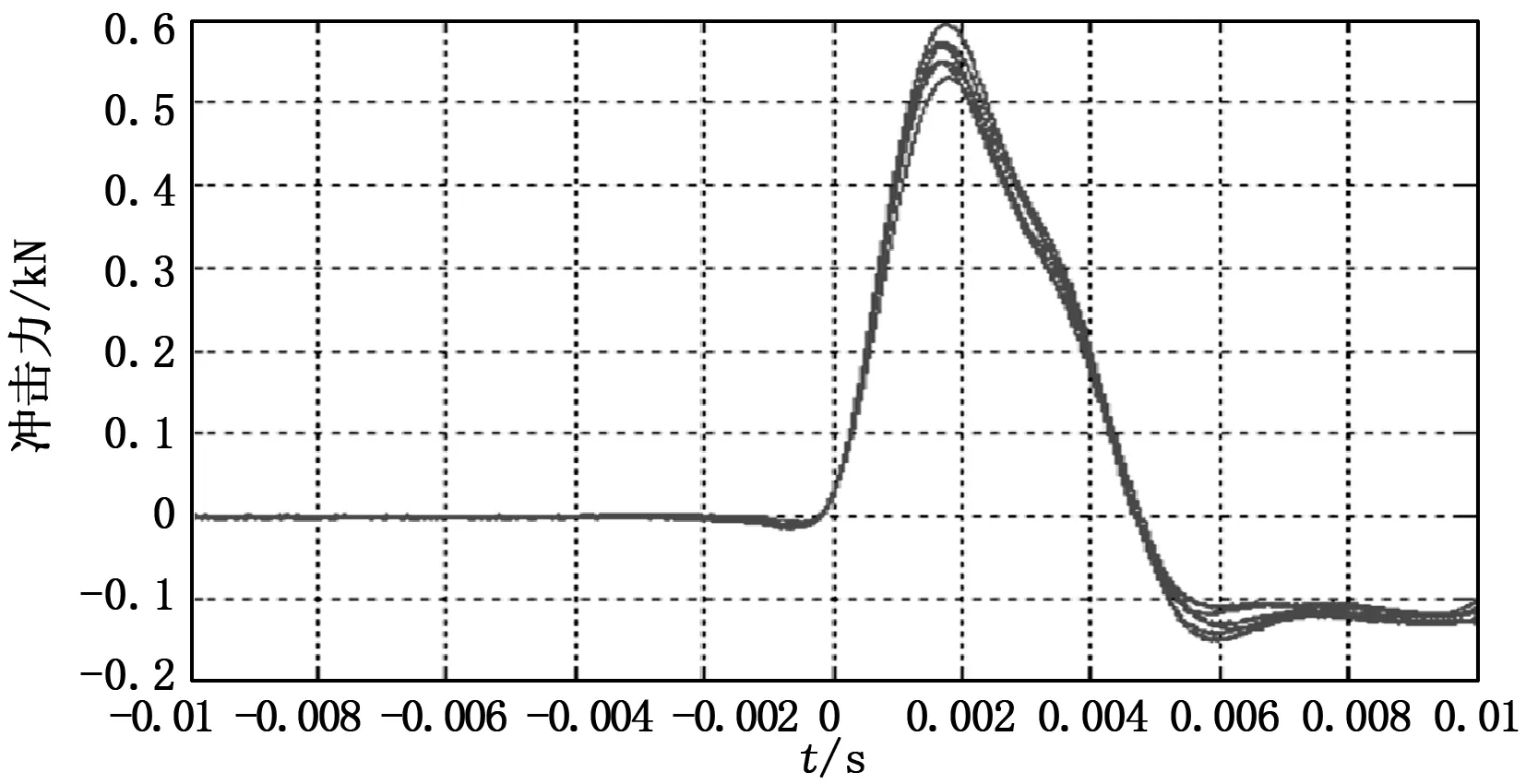

所设计的冲击力检测系统对9靶板进行了6次冲击试验,图10为6次冲击试验的冲击力曲线图。在0~0.002内,冲击力的大小迅速上升。在0.002时,冲击力达到最大值。在0.002后,冲击力开始减小。整个冲击过程持续时间约0.006。从图中可以得出在冲击试验中,靶板受到的最大冲击力范围是0.5~0.6,对应时间为0.002。结果显示设计的检测系统测试精度高,测试结果稳定,具有很好的动态重复性,较好地验证了基于LabVIEW的冲击力检测系统设计的可行性。同时,实验结果得出的最大冲击力、冲击过程持续时间和冲击力大小变化曲线可以为装甲防护材料的设计和测试提供参考。

图10 冲击力曲线

5 结论

本文设计的LabVIEW冲击力检测系统运行稳定,大大提高了工作效率,满足了现代化测试的要求。优点如下:

1)测试过程自动化。用户界面操作简单,减少了人工操作的时间,大大提升了测试效率;

2)实时显示测试图形和回放历史数据。自动记录数据并保存在本地硬盘,便于查询之前的测试过程,从而进行系统的改进与优化;

3)系统稳定可靠。测试精度高,减少了人工因素的干扰。对测试图形的关键量进行统计分析对比,有助于找出测试产品的不足;

参考文献:

[1] Guo Y Z, Li Y L. A novel approach to testing the dynamic shear response of Ti-6Al-4V[J]. Acta Mechanica Solida Sinica, 2012, 25 (3):299-311.

[2] 许全东. 霍普金森杆实验数据处理程序设计[D].太原:中北大学,2016.

[3] 绍兴明透装甲材料有限责任公司;中国计量学院. 子弹冲力在线检测仪:中国,CN104237032A[P],2014-12-24.

[4] 张元豪,陈长海,朱 锡. 钢/玻璃钢组合结构对高速弹丸的抗侵彻特性[J]. 中国舰船研究,2017,12(1):93-100.

[5] 张 伟,张 跃.基于LabVIEW的瞬态冲击力信号数据采集程序设计[J].中国计量,2011,183(2):93-94+98.

[6] 李忠奎. 虚拟仪器测试技术在爆炸应力波测试中的应用[J]. 工程爆破,2012,18(1):75-77.

[7] 范锦彪,李婉蓉,祖 静,等. 高g值加速度计宽脉冲冲击校准准则[J]. 振动与冲击,2014,33(03):140-144.

[8] 范锦彪,王 燕,徐 鹏,等. 高g值加速度传感器的窄脉冲校准理论与方法[J]. 传感技术学报,2012,25(09):1242-1245.

[9] 吴三灵, 李科杰, 张振海,等.强冲击试验与测试技术[M]. 北京:国防工业出版社.2010.

[10] 张志飞,范锦彪,王 燕. 基于ANSYS/LS-DYNA的弹体侵彻钢板研究[J]. 计算机测量与控制,2011,19(02):418-420.

[11] Guo Y Z, Li Y L. A novel approach to testing the dynamic shear response of Ti-6Al-4V[J]. Acta Mechanica Solida Sinica,2012,25(3):299-311.

[12] Dey S,Borvik T,Teng X,et al.On the ballistic resistance of double-layered steel plates: An experimental and numerical investigation[J].International Journal of Solids and Structures,2007,44(20):6701-6723.

[13] 刘 兵,陈小伟. 平头弹穿透间隙式双层靶的穿甲模式[J]. 爆炸与冲击,2016,36(01):24-30.

[14] 朱 明,赵桂范,张 亮.基于LabVIEW的落锤式冲击试验台设计[J].机械设计,2010,27(2):93-96.

[15] 田锦明,龚成龙,陈 瑞,等. 基于LabVIEW的LED自动化测试[J]. 仪表技术与传感器,2013,369(10):94-96