浅谈深腔模具数控加工质量的控制

2018-04-24卢民

卢 民

(佛山市顺德区胡宝星职业技术学校,佛山 528325)

普通零件的数控加工,一般是根据其使用用途进行工艺分析,非装配类零件加工,主要是根据其图纸尺寸进行工艺分析,制定加工工艺,通过加工从而达到图纸要求的粘度。但模具零件加工,必须考虑到零件的使用用途,特别是有装配要求的表面,不能单单从图纸尺寸要求进行加工,必须根据装配要求对装配表面进行工艺分析制度特定的加工工艺。因此,通过着力分析模具尺寸精度的影响因素,制定相应加工工艺,提高数控机床加工模具的尺寸精度,是对数控机床编程与操作者的基本要求。

对于整套模具的加工,根据其经济效益和生产企业的情况,一般是对整套模具进行工艺分析,各零件分别采用最经济的加工方法,通常数控机床上加工的零件比普通机床加工零件的工艺规程要复杂得多,对数控编程员的要求也高,编程人员要了解现有的数控设备资源、零件的工艺过程、刀具的形状、切削用量和走刀路线等,这就要求数控编程设计员具备多方面的知识基础,否则就无法做到全面周到地考虑加工全过程,以及正确合理地编制零件加工程序。

对于较复杂的模具,在组织模具生产前,数控编程员往往要与有经验的模具师傅及相关人员讨论,在整套模具装配中检查分析,在保证模具质量、保证模具制造周期的前提下,针对不方便加工或者加工后容易变形的地方,吸收大家的合理建议后,进行修改完善。下面以宝星职业技术学校引产入教的一个模具加工项目为例,浅析深腔模具加工注意事项。

1 模具工艺分析

模具加工之前一定要了解模具零件的使用用途以及各尺寸精度的要求,进行充分的工艺分析,为加工方法提供依据。

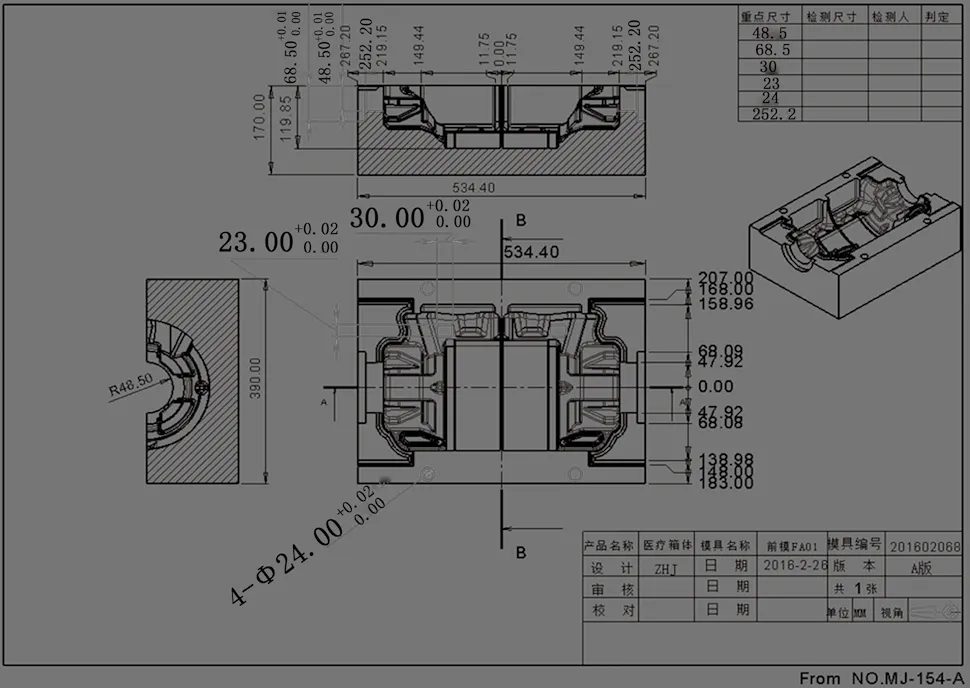

此模具为医疗箱体(见图1),根据模具零件尺寸(534.4×390×170),属中型深腔类模具,加工前要求对模具坯料外形尺寸检查,控制在±0.02mm以内(一般由模坯厂加工,质量不达标返工处理)。

图1 医疗箱体

了解模具结构及装配要求,在两侧边因模具成形结构做镶件,底部两处因为简化加工工艺做镶拼件,四个导柱定位孔,都有加工尺寸要求,所以要做到在机检测以达到图纸要求。

此模具加工高度较高,须装较长的刀杆,在加工过程中会产生刀杆振动,加工效果差,数据不准,表面刀纹明显,导致抛光时间长且抛光时下料不均匀,造成产品成形缺陷。为达到较理想的加工效果,加工编程的刀具选择与加工参数的控制就变得尤为重要。

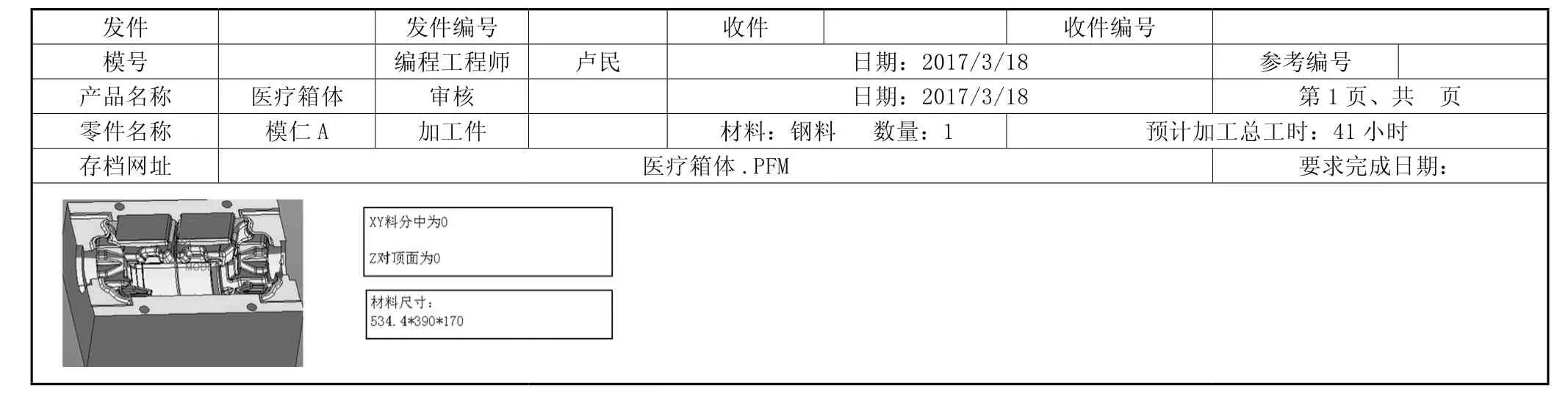

表1 CNC程序单

2 工艺分析及CNC程序单制作

2.1 粗加工

表1为CNC程序单。粗加工采用分段法进行开粗,提高效率及缩短加工时间。程序81与82为钻孔加工,程序83至88开粗,共分八个程序段。粗加工先预钻角落及导柱孔后,采用D63R6大刀具,因材料去除量大,加工时间较长,考虑刀粒的磨损,开粗时按加工时间分开多条程序进行,以便于观察工件加工情况,以及刀粒因磨损可以及时更换。开粗加工要注意的事项如表2所示。

第一,暂停加工检查刀具及工件。程序83至86都为开粗加工,分为六个程序,原因就是切削量大,对刀具的磨损较大,所以分六个程序段,相当在开粗过程中暂停进行检查,检查测量刀具磨损情况和工件表面的情况,为下一段加工提供修改依据。

第二,余量的设置。不能从理论角度进行单边留出余量,而要考虑深腔加工时,刀杆钢性不足造成的误差范围,通常要进行试切测量找到误差范围值。如从下表2可以看出,开粗程序段83到88,都是开粗,可余量并非是一样,从0.5mm增加到0.6mm,原因就是深腔加工时,刀具钢性不足,出现摆的现象,所以要考虑留出余量来弥补误差。

2.2 半精加工及清角

半 精 加 工 依 次 采 用 D30R5、D21R0.8、D17R0.8、D12R0.8、D6的刀具进行角落残留材料去除,为使加工稳定,刀具长度必须控制在合理范围内,对于此工件,就要使用到柄径较小的延长杆,编程时要把刀头尺寸,延长杆的大小尺寸计算到程序中,做到碰撞检查,半精加工所达到的效果是工件整体余量均匀,控制在合理较小的范围内。半精加工CNC程序单如表3所示。

表2 粗加工CNC程序单

表3 半精加工CNC程序单

表4 精加工及底部加工CNC程序单

2.3 精加工

深腔加工中如何控制尺寸精度是模具数控加工的难点。注意事项包括以下几点,如表4所示。

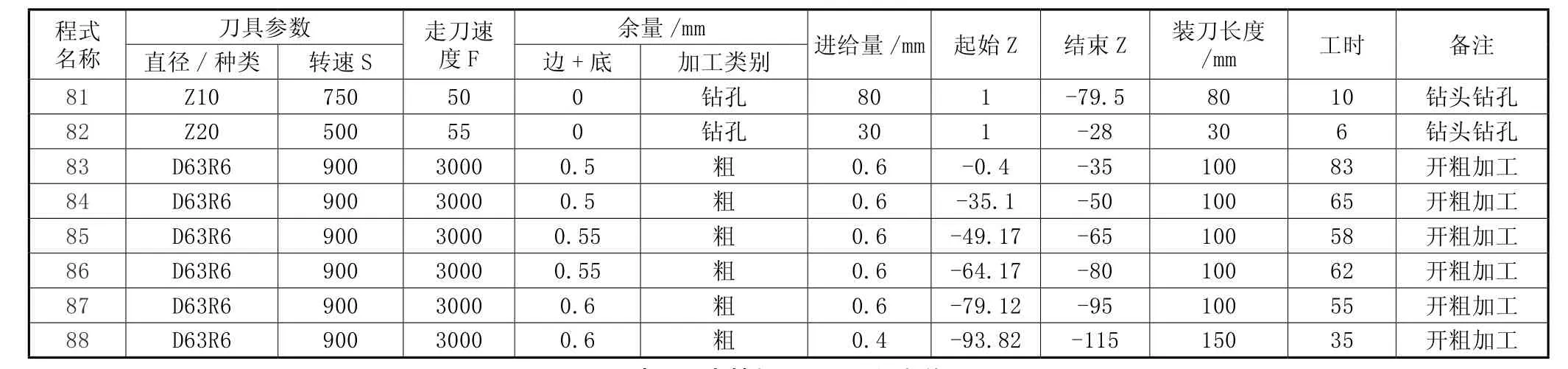

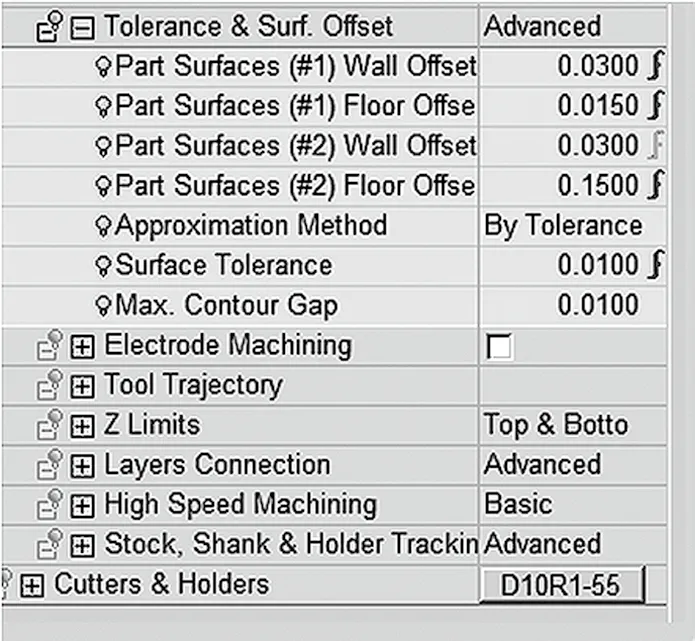

第一,检测刀具修正参数。精加工使用D21R0.8的刀具,先检测刀具的实际大小,从而修正参数。经测量,D21R0.8刀具实际大小为¢20.95mm,因此,要修改参数(见图2)。

图2 刀具D21R0.8参数

第二,试切修正参数。因深腔加工出现刀具摆动情况易造成加工误差,所以要先留量试切,检测实际加工后的数据,然后修改加工参数到理论数据。例如,中间内部结构的角落,用D10R1的刀具进行清角接顺加工,根据试切检测结果,侧面留0.03mm,底面留0.015mm来弥补因刀具摆动出现的误差,修正参数如图3所示。

图3 刀具D10R1参数

第三,光洁度和精度。为保证得到较好的光洁度和精度要求,加工采用顺铣方式,每刀切深0.16mm,走刀速度F控制在2000左右,两侧较浅的台阶及平面,使用D10的整体合金铣刀加工,因刀具装夹较短,加工稳定,可以得到更理想的光洁度,达到精度要求。

第四,深位光刀采用等高加工法。在加工比较平缓的小曲面时,因等高加工如果避开会有较多跳刀,所以加工时会在高度方向先设置余量,在连续的等高加工完成之后,再使用D8R4的球头刀平行铣削平缓曲面到数,在加工底部范围较小的V型处,因刀杆装夹长,加工时振动大,采用较小的切深刀较低的走刀速度,同时预置较大的加工留量,在粗加工与半精加工之后,检测数据再进行精加工,以达到比较完美的加工效果。

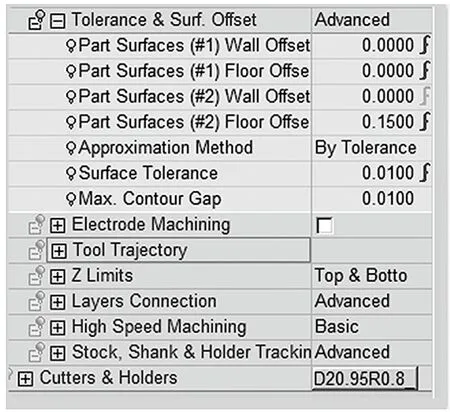

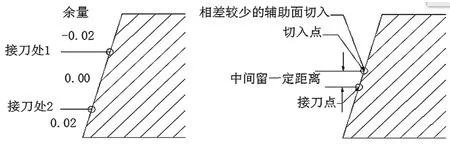

第五,接刀问题。在加工深位时,如果采用分段加工,在接刀位处。很容易留下痕迹,可以参考以下方法(适合料位):一是根据刀具的损耗程度,采用分段不同的余量进行加工;二是采用辅助面切入的方法,以减少起级和产生扣位。具体如图4所示。

图4 接刀图

第六,工件的在机检测。一件合格工件的完成,离不开操作人员的细心与严格按照工艺的要求,在机检测的数据是工件达到合格要求的前提与保障。

深腔模具加工一直是模具数控加工中难题,主要是接刀、弹到、加工时间长和刀具损耗问题。在深位加工中,如果采用一把刀从头光刀底的方法,虽然可以避免料位起级,但由于加工距离长刀具损耗大,头尾料位的余量相差很大。建议采用光刀二次的方法,第一次光刀使用较大的步距和较快的F速度光一次,之后再换新刀以光一次可以较好地解决以上问题。所以,分析产品特性和用途,制定详细的工艺路线,才能确保产品的最终加工质量。