轴芯冷却电主轴热特性分析的数值模拟与实验研究

2018-04-18朱科史晓军高建民李法敬

朱科, 史晓军, 高建民, 李法敬

(西安交通大学机械制造系统工程国家重点实验室, 710054, 西安)

在目前机械制造的误差中,由于热变形造成的加工误差占50%,而在高精密、高速机床加工过程中,该比例更高至60%~80%[1]。电主轴是高速高精密机床的关键热源及核心功能部件,由于其内部结构及其生热、传热及热响应情况相当复杂,在高速加工时易导致严重的热变形。因此,减小电主轴在高速加工时的不均匀温升和热变形,对提高其加工精度具有重要的意义。

人们在改善电主轴热特性方面进行了大量研究。一般的定子冷却套方法仅能对电机定子具有一定的冷却效果,而无法有效带走电机转子以及轴承内圈产生的热量(电机转子发热量约为电机发热总量的1/3),从而进一步增大了温度梯度,最终造成电主轴系统“外冷内热”[2]。针对此问题,有关学者提出对轴芯进行冷却的方法。浙江大学姜春等改造传统主轴轴芯结构,在轴承安装段车制螺旋水道,与轴芯水道打通,实现对轴芯和轴承的双冷却[3]。邓君等提出了一种流道折返的轴芯冷却结构[4],考虑轴承冷却,将轴芯水道一分为二,与定子冷却系统组成完整的冷却循环系统,从而有效地解决电主轴散热问题。西安交通大学史晓军等提出采用了轴头法兰连接高速旋转接头,在轴芯布置多个U形冷却单元,通入冷却液的轴芯冷却系统结构[5-6],实现电主轴轴芯微通道冷却。

上述3种冷却结构在理论分析上有良好的冷却效果,但缺乏实验验证,并且结构比较复杂,难以保证主轴动平衡,从而限制了主轴运转速度。瑞士的Fisher公司设计了一种带有轴芯冷却结构及系统的高速电主轴[7],但涉及到轴芯冷却的核心技术是保密的。Abele等提出把热管冷却技术应用到电主轴[8],但是因为热管的结构尺寸很小,并且冷却功率较低,所以该冷却技术难以有效改善电主轴高速、长时间加工造成的热积聚问题。

目前,电主轴轴芯冷却技术对轴芯冷却结构影响电主轴动刚度的考虑不足,缺乏轴芯冷却对不同转速和负载工况下的电主轴热特性影响的深入分析与实验研究。针对上述问题,本文在分析电主轴热薄弱点的基础上,提出了一种对电主轴动刚度影响较小的轴芯冷却结构和系统,设计并进行了电主轴轴芯冷却实验,并结合热特性数值模拟,研究了轴芯冷却对电主轴热特性的影响规律。

1 电主轴热薄弱点分析与冷却方案

1.1 电主轴热薄弱点分析

本文以磨削电主轴150SD为模拟和实验对象,其内部剖面结构如图1所示。

图1 150SD电主轴结构简图

采用文献[9]建立的电主轴热结构耦合有限元分析方法,在环境温度为25 ℃、转速为1 500 r/min、负载转矩为0.8 N·m、定子冷却油流量为8 L/min工况下,模拟电主轴系统稳态温度场和轴芯变形场,如图2所示。

由图2a可见,轴芯中部与电机转子接触区域以及轴承附近温度较高。这是因为该电主轴采用三相异步电机,电机定、转子的功率损耗和轴承摩擦都产生大量热,虽然定子有循环冷却系统进行冷却,但轴承和轴芯无冷却,导致主轴部件间温度梯度很大,内外最大温差为10 ℃。

(a)电主轴稳态温度场

(b)轴芯X方向变形场

(c)轴芯Y方向变形场

(d)轴芯Z方向变形场图2 电主轴温度场和轴芯X、Y、Z方向的变形情况

由图2b、图2c、图2d可见,以电主轴加工中心(TCP)作为热位移参考点,沿X、Y、Z方向变形分别增加了6.3、1.5、1.5 μm。由于电主轴设计为热对称结构,其径向热变形沿中心轴线均匀对称分布,在Y和Z方向上各自正负方向的热变形可以相互抵消[10],所以径向热变形对加工精度的影响较小。电主轴在X方向的尺寸较大并且主轴电机安装在轴向方向,电机及轴承生热导致轴芯积聚大量热量且没有采取有效的轴芯冷却措施,不均匀温升引起的热膨胀变形渐渐累加至轴芯两端,造成该方向的热变形最严重。因此,电主轴的热薄弱环节是轴芯轴向热变形。

1.2 电主轴轴芯冷却方案

针对电主轴系统内部轴芯热积聚问题,为了减少电主轴轴芯轴向热变形,本文在定子冷却系统的基础上,提出了一种轴芯冷却结构及系统,如图3示。轴芯冷却结构为一沿电主轴轴芯中心线加工而成的直径为8 mm的通道,通道入口和出口分别位于电主轴轴芯的后端面和前端面上。采用螺纹连接式旋转接头将冷却介质导入旋转主轴。

图3 轴芯冷却结构及系统示意图

本文轴芯冷却系统工作过程如下:冷却油由油冷机送进定子冷却流道,对定子冷却后,一部分冷却油经回流管路流回油冷机,另一部分经旋转接头进入轴芯冷却结构,在对电主轴轴芯热积聚区域进行强制冷却后,经集油箱汇集,返回油冷机。

本文轴芯冷却结构及系统只需在轴芯轴线开设通孔,在轴芯后端连接旋转接头,便能实现对电主轴内部,特别是热薄弱环节轴芯的快速高效冷却。该冷却结构简单,且沿轴线对称,防止产生旋转不平衡。该轴芯冷却系统利用已有的定子冷却换热系统,而且可利用流量阀和流量计实现冷却油流量在0~2.5 L/min范围内调节,可以通过控制冷却介质种类、温度、流量来调节换热量,具有较高的变负荷适应性。

2 热特性有限元数值计算模型

2.1 计算轴芯冷却换热系数

冷却介质在上述轴芯冷却流道中进行强制对流换热,其内部流动换热为经典的圆管对流换热[11]。流动状态由雷诺数判断,如下

(1)

式中:d为流道的水力直径;u为冷却液的特征流速;v为流体的运动黏度。

(2)

式中:l为冷却流道长度;普朗特数Pr计算如下

(3)

式中:cp为比定压热容;ρ为流体密度;λ为冷却介质热导率。

当2 000 Nu= (4) 式中:μf、μw分别为由冷却介质和固体壁面平均温度决定的动力黏度。 当Re>4 000,冷却流体流动状态为湍流,此时,如果0.7 Nu=0.023Re0.8Pr0.4 (5) 冷却流体的强制对流换热系数为 (6) 电主轴热源主要包括轴承摩擦生热和电机生热,其中电主轴轴承生热大部分来源于内、外圈滚道与滚动体之间的摩擦。轴承摩擦力矩[12]为 (7) 式中:Mij、Moj分别为整体摩擦力矩在轴承内、外圈沟道分量;f0为与轴承润滑方式和轴承类型相关的系数;f1为与轴承所受负载和轴承类型相关的系数;P1i、P1e分别为与轴承内、外圈摩擦力矩相对应的计算负荷;di、de分别为滚动体与内、外圈滚道接触点直径;dm为轴承节圆直径;v为轴承运行温度下润滑油的运动黏度;Z为轴承滚动体个数;Dw为滚动体的直径。 电机总热损耗计算如下[13] (8) 式中:n是电主轴转速;To是电主轴输出转矩;ξ是电机负载效率因数。 电主轴系统其他对流换热系数可按表1中的公式计算。其中,β为电机粗糙度经验系数;δ为定转子间隙长度;R为电机转子半径;d为特征尺寸。 表1 其他对流换热系数计算公式 实验平台如图4所示,该系统由电主轴调速系统、冷却系统、负载系统、数据采集系统4部分组成。 冷却系统由测功机水冷系统和电主轴定子及轴芯油冷系统构成。前者直接与实验室自来水系统相连,水温恒定在23 ℃左右;后者如图3所示,设定油冷机油温为25 ℃。实验中,定子冷却出口油温在22~26 ℃之间波动,即为轴芯冷却进口油温,取平均值24 ℃。实验采用2号锭子油作为冷却工质,在工作温度下的物理性质如表2所示。 表2 2号锭子油物性参数 负载系统由扭矩传感器、电涡流测功机及控制器组成。扭矩传感器规格为5 N·m,扭矩测量精度为满量程的±0.4%。负载设置为定转矩加载,电涡流测功机产生与电主轴电机相反的磁场,从而产生反向制动力,实现对电主轴施加不同负载,并由控制器反馈转矩大小。 图4 实验平台系统图 数据采集系统由NI9178/9205/9213/9216采集板卡及OMEGA公司传感器组成,传感器布置如图5所示。其中,1、2、6、7、8、9、11为pt100传感器,各传感器在电主轴制造过程中预先埋入各测点,用于测量轴承外圈、定子等的温度;3、5为K型热电偶(热红外),用于非接触式测量主轴轴芯温度;4、10为J型热电偶,用于测量定子冷却套进出口油温,温度传感器测量精度经校核达到0.2 ℃。12、13为ZA-21系列电涡流位移传感器,分别测量电主轴轴端径向和轴向热变形,传感器量程为0.2~1.2 mm,探头直径为5 mm,标准灵敏度为10.00 V/mm,非线性度0.2%。 1:前轴承1;2:前轴承2;3:轴芯1;4:出油口;5:轴芯2;6:后轴承1;7:后轴承2;8:后腔;9:定子;10:进油口;11:前腔;12:轴端(径向);13:轴端(轴向)图5 传感器位置布置示意图 实验步骤如下:确定轴芯冷却油流量,流量计清零,打开流量阀,打开油冷机;运行电涡流测功机水冷系统,实验中根据出水温度调节水压(0.02~0.1 MPa),测功机冷却出水温度应小于55 ℃;运行数据采集系统,设定转速,运行电主轴,设置定转矩,施加负载;运行定子及轴芯冷却系统,直至系统达热稳态,完成每组实验后,确定电主轴系统已经冷却到室温,然后改变工况再进行下一组实验。 实验工况如下:主轴转速分别为500、1 000、1 500 r/min;系统轴端负载分别为0.4、0.6、0.8 N·m;轴芯冷却油流量分别为1.5、2.0、2.5 L/min。固定条件:环境温度为25 ℃,定子冷却油流量为8 L/min。 设定转速为500、1 000、1 500 r/min,负载为0.8 N·m,轴芯冷却油流量为2.5 L/min,轴芯1、前轴承2测点瞬态温升实验与仿真结果如图6所示。 由图6可知,不同转速工况下数值模拟的电主轴轴芯1、前轴承2测点瞬态温升变化趋势与实验结果较吻合,进一步对比热稳态时温升的误差情况,如表3所示。 (a)轴芯1瞬态温升仿真与实验对照 (b)前轴承2瞬态温升仿真与实验对照图6 不同转速下电主轴瞬态温升仿真与实验对照 转速/r·min-1轴芯1温升/℃仿真实验误差/%前轴承2温升/℃仿真实验误差/%5002724125080714310003334-30101191150044401001614143 由表3结果可知,轴芯1和前轴承2稳态温升仿真值与实验值偏差在各转速工况下均在15%以内,表明轴芯冷却电主轴热特性模型具有足够的精度和可靠性。 图7 无、有轴芯冷却电主轴瞬态温度对比 特定工况:转速为1 500 r/min,负载转矩为0.8 N·m,轴芯冷却油流量为2.5 L/min。与相同工况下无轴芯冷却时电主轴热特性实验数据进行对比,各测点温度变化如图7所示,轴芯轴向热变形变化如图8所示。结合有限元数值模拟结果,进行无、有轴芯冷却电主轴稳态热特性分析,无、有轴芯冷却的电主轴稳态温度场对比如图9所示,无、有轴芯冷却的电主轴轴芯轴向稳态变形场对比如图10所示。 图8 无、有轴芯冷却轴芯轴向瞬态热变形对比 (a)无轴芯冷却 (b)有轴芯冷却图9 无、有轴芯冷却的电主轴稳态温度场对比 由图7可见,无轴芯冷却时,电主轴系统热平衡时间约为3 000 s。轴芯冷却系统对电主轴内部进行强制对流换热,系统热平衡时间减少至1 000 s,减少了66.7%;同时各测点温升也有不同程度的减小,轴芯1测点温升降低了3 ℃,减小了46%,前轴承1测点温升降低了1 ℃,减小了50%,后轴承2测点温升降低了2 ℃,减小了57%。由图9可见,在轴芯冷却油的高效冷却下,电主轴内部高温区域明显减小,轴芯轴向温度梯度由6.9 ℃减小为5.8 ℃。由此可见,轴芯冷却可以对系统各关键部件进行高效的冷却换热,使电主轴系统的热环境得到极大地改善。 (a)无轴芯冷却 (b)有轴芯冷却图10 无、有轴芯冷却的电主轴轴芯轴向稳态变形场对比 由图8可见,电主轴轴芯轴向热变形的瞬态变化趋势和各部件温升曲线相近。结合图10分析,无轴芯冷却时,轴向最大热变形位于电主轴轴芯两端,轴芯冷却改善了电主轴内部轴芯处的散热问题,减小了轴芯轴向温差,使电主轴轴芯前端轴向热变形稳态值由6.3 μm减小至3.1 μm,减小了50.8%,并使其达稳态所用时间也进一步缩短。在实际加工前需要对机床进行预热,目的是让电主轴在热稳态下正常工作。轴芯冷却可以减少电主轴系统达到热稳态的时间,进一步减少实际生产加工周期。 与4.2所述实验工况相同,在3种冷却工质流量下,无轴芯冷却和轴芯冷却的轴芯1测点和后轴承2测点温度变化如图11所示。 由图11可见,当轴芯冷却油流量从1.5 L/min增大到2.5 L/min时,测点温度达到稳态所用时间相应减少了,提升了工作效率。由图11a可知,轴芯冷却油流量为2.0 L/min时,轴芯冷却对轴芯温度冷却效果达到饱和状态;由图11b可知,后轴承2测点温度随冷却油流量增加进一步减小。 设定轴芯冷却油流量为2.5 L/min,研究不同转速和负载下的轴芯冷却电主轴热特性。在3组不同转速(500、1 000、1 500 r/min)工况下,固定负载为0.8 N·m,电主轴各测点稳态温度见图12。在3组不同负载(0.4、0.6、0.8 N·m)工况下,固定转速为1 500 r/min,电主轴各测点稳态温度见图13。 (a)轴芯1测点 (b)后轴承2测点图11 轴芯冷却油流量对电主轴温度影响 图12 无、有轴芯冷却时转速对电主轴温度的影响 由图12可见:无轴芯冷却时,当电主轴转速从500 r/min增大到1 500 r/min时,轴芯1温升从4.8 ℃增加到6.9 ℃,前轴承1温升从1.3 ℃增加到2.5 ℃,后轴承2温升从2.3 ℃增加到3.6 ℃;有轴芯冷却时,轴芯1温升从2.8 ℃增加到4 ℃,前轴承1温升从0.7 ℃增加到1.3 ℃,后轴承2温升从0.6 ℃增加到1.7 ℃。由此可知,轴芯冷却显著减小了电主轴在不同转速下的温升。 图13 无、有轴芯冷却时负载对电主轴温度的影响 由图13可见,与无轴芯冷却相比,当电主轴负载由0.4 N·m增加到0.8 N·m时,轴芯1温升从2.1 ℃减小为1.2 ℃,前轴承1温升从0.7 ℃减小为0.3 ℃,后轴承2温升从1.1 ℃减小为0.4 ℃,轴芯冷却有效减小了电主轴在不同负载下的温升。 (1)电主轴热稳态时具有外部温度低、内部温度高的热特性,导致轴芯轴向热变形,说明轴芯和轴承处是电主轴的热薄弱点。 (2)有限元数值模拟结果与实验数据对比显示:不同转速工况下,两者的瞬态温升趋势相似,热稳态时轴芯和轴承外圈测点温升偏差在15%以内。 (3)轴芯冷却电主轴热特性实验结果显示:电主轴采取轴芯冷却措施,可以显著改善不同转速和负载下的电主轴内部轴芯处的热积聚问题,减小轴芯轴向温度梯度,进一步减小轴向热变形。在轴芯冷却油流量为2.5 L/min时,轴芯和轴承测点温升均减小了50%左右,轴芯轴向热变形减小了50.8%,系统达热稳态所用时间减少了了66.7%;轴芯冷却油流量从1.5 L/min增大到2.5 L/min时,系统热平衡时间减少。 参考文献: [1]OKAFOR A C, ERTEKIN Y M. Derivation of machine tool error models and error compensation procedure for three axes vertical machining center using rigid body kinematics [J]. International Journal of Machine Tools & Manufacture: Design, Research and Application, 2000, 40(8): 1199-1213. [2]CHIEN C H, JANG J Y. 3-D numerical and experimental analysis of a built-in motorized high-speed spindle with helical water cooling channel [J]. Applied Thermal Engineering, 2008, 28(17): 2327-2336. [3]姜春. 主轴系统水内冷技术的研究 [J]. 制造技术与机床, 1988(12): 15-19. JIANG Chun. Study on the water internal cooling technology of the main shaft system [J]. Manufacturing Technology and Machine Tool, 1988(12): 15-19. [4]邓君, 许光辉. 高速电主轴采用轴芯冷却的设计 [J]. 装备制造技术, 2010(7): 52-53. DENG Jun, XU Guanghui. Design of high speed motorized spindle using shaft cooling [J]. Equipment Manufacturing Technology, 2010(7): 52-53. [5]史晓军, 康跃然, 高建民. 一种电主轴轴芯冷却结构及系统中国, CN104108047A [P]. 2014-07-18. [6]康跃然, 史晓军, 高建民. 一种新型轴芯冷却电主轴的热特性分析 [J]. 西安交通大学学报, 2017, 51(1): 13-18. KANG Yueran, SHI Xiaojun, GAO Jianmin. Thermal behavior analysis of a motorized spindle with novel shaft core cooling [J]. Journal of Xi’an Jiaotong University, 2017, 51(1): 13-18. [7]HOLKUP T, CAO H, KOLAR P, et al. Thermo-mechanical model of spindles [J]. CIRP Annals: Manufacturing Technology, 2010, 59(1): 365-368. [8]ABELE E, ALTINTAS Y, BRECHER C. Machine tool spindle units [J]. CIRP Annals: Manufacturing Technology, 2010, 59(2): 781-802. [9]康跃然, 史晓军, 高建民. 多参量耦合的电主轴热特性建模及分析 [J]. 西安交通大学学报, 2016, 50(8): 32-37. KANG Yueran, SHI Xiaojun, Gao Jianmin. Modeling and analyzing multi-variable coupling thermal characteristics for motorized spindle [J]. Journal of Xi’an Jiaotong University, 2016, 50(8): 32-37. [10] ZHANG J F, FENG P F, WU Z J, et al. Thermal structure design and analysis of a machine tool headstock [J]. Mechanika, 2013, 19(4): 478-485. [11] 杨世铭. 传热基础学 [M]. 北京: 高等教育出版社, 2004: 167-176. [12] 康辉民, 陈小安, 陈文曲, 等. 高速电主轴轴承热分析与实验研究 [J]. 机械强度, 2011, 33(6): 797-802. KANG Huimin, CHEN Xiao’an, CHEN Wenqu, et al. High speed motorized spindle bearing thermal analysis and experimental research [J]. Journal of Mechanical Strength, 2011, 33(6): 797-802. [13] BOSSMANNS B, TU J F. A power flow model for high speed motorized spindles: heat generation characterization [J]. Journal of Manufacturing Science and Engineering, 2001, 123(3): 494-505. [本刊相关文献链接] 李法敬,高建民,史晓军,等.电主轴轴心冷却用环路热虹吸管的传热特性.2017,51(7):90-97.[doi:10.7652/xjtuxb 201707014] 长河,范小军,李亮,等.旋转半径和叶片安装角对动叶旋流冷却流动和传热特性的影响.2017,51(5):37-42.[doi:10.7652/xjtuxb201705006] 谢福寿,厉彦忠,王鑫宝,等.低真空压力下横掠圆柱体强制对流传热特性的实验研究.2017,51(3):43-47.[doi:10.7652/xjtuxb201703008] 康跃然,史晓军,高建民,等.一种新型轴芯冷却电主轴的热特性分析.2017,51(1):13-18.[doi:10.7652/xjtuxb201701 003] 刘昕,袁奇,欧文豪.燃气轮机周向拉杆转子拉杆应力分析和改进设计.2016,50(10):104-110.[doi:10.7652/xjtuxb2016 10016] 康跃然,史晓军,高建民,等.多参量耦合的电主轴热特性建模及分析.2016,50(8):32-37.[doi:10.7652/xjtuxb201608 006] 张西宁,吴吉利,王奔.一种利用起车过程瞬态振动响应的转子动力学参数识别方法.2016,50(7):1-6.[doi:10.7652/xjtuxb201607001] 雷默涵,姜歌东,梅雪松,等.高速球轴承微接触弹流摩擦及生热分析.2016,50(4):81-88.[doi:10.7652/xjtuxb201604 013] 杜长河,范小军,李亮,等.喷嘴长宽比和雷诺数对旋流冷却流动与传热特性的影响.2015,49(12):124-129.[doi:10.7652/xjtuxb201512020] 米维,闫柯,吴文武,等.考虑热-变形耦合的主轴-轴承系统瞬态热特性分析.2015,49(8):52-57.[doi:10.7652/xjtuxb 201508009] 翟强,闫柯,张优云,等.高速角接触球轴承腔内气相流动与传热特性研究.2014,48(12):29-33.[doi:10.7652/xjtuxb 201412005] 雷春丽,芮执元,刘军,等.两种工况下电主轴热误差的组合预测模型.2011,45(7):50-54.[doi:10.7652/xjtuxb201107 010]2.2 计算电主轴热源及边界条件

3 轴芯冷却电主轴热特性实验

3.1 实验平台

3.2 实验步骤及实验工况

4 实验结果及分析

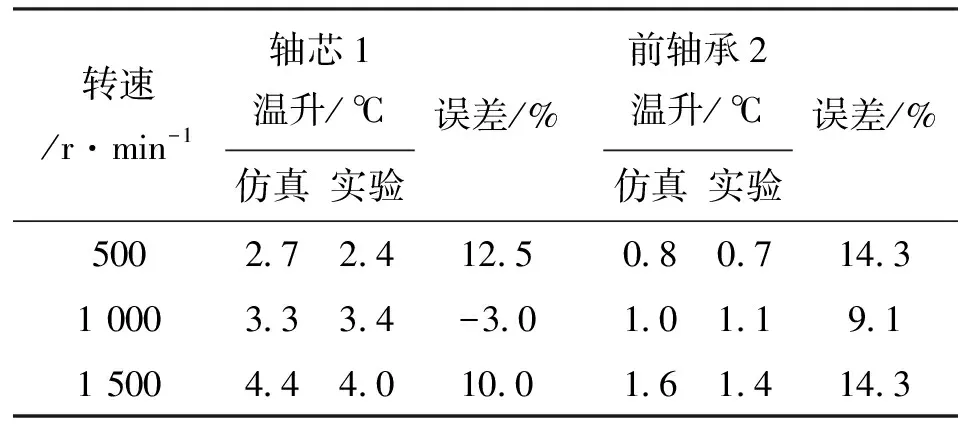

4.1 轴芯冷却电主轴热特性模型验证

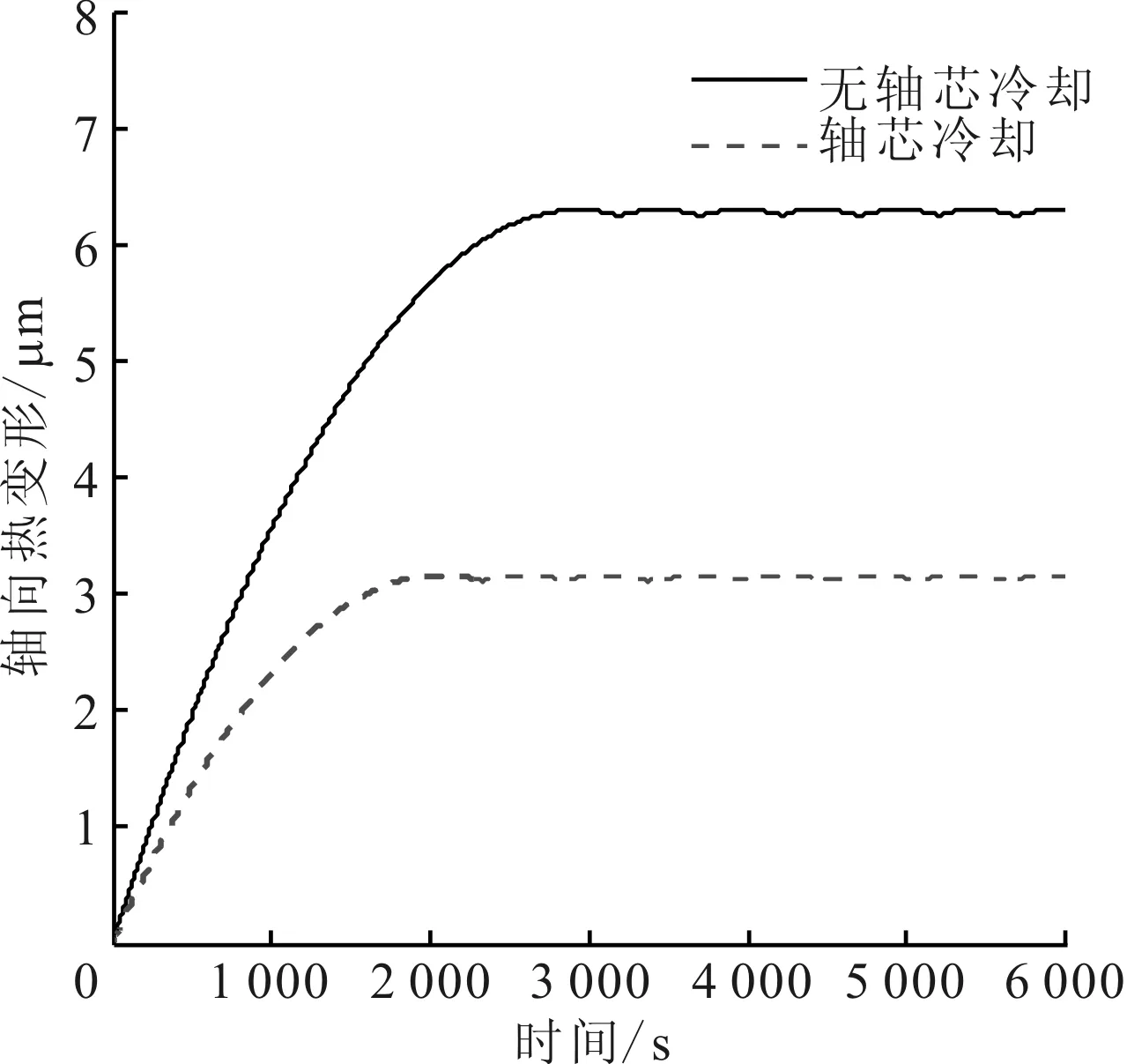

4.2 瞬态、稳态热特性分析

4.3 冷却油流量对电主轴热特性影响

4.4 不同转速和负载下的电主轴热特性

5 结 论