不同焊丝对MIG电弧钎焊接头性能影响

2018-04-17戴忠晨云中煌张洪逵

戴忠晨,陈 菲,云中煌,张洪逵

(中车南京浦镇车辆有限公司,江苏南京210031)

0 前言

耐候钢是通过在钢中添加微量的合金元素(如Cu、P、Cr、Ni)使其在大气腐蚀过程中改变生锈部位的物理化学特性来抑制腐蚀进程,其在大气中具有良好的耐腐蚀性能[1];奥氏体不锈钢具有优良的耐高温、耐氧化和抗腐蚀能力,这两种材料均为现代轨道车辆车体常用材料[2]。由于不锈钢与耐候钢的熔点、导热系数、热膨胀系数等热物理性能方面差异较大,在焊接热源的作用下,两种母材产生的变形和熔化量不一致,从而导致焊接变形和焊缝成形变差,影响连接效果。为了控制焊接变形和改善焊缝成形质量,有必要采用低热输入的焊接工艺[3-4]。

电弧钎焊工艺(如MIG钎焊和MAG钎焊等)是一种将钎焊与电弧熔焊结合的技术,以传统熔焊常用的电弧为热源,采用熔点低于母材的焊丝,使其在电弧热作用下熔化,在低于母材熔点、高于钎料熔点的温度下,液态钎料在母材表面润湿、铺展并在母材间隙中填缝,钎料与母材相互扩散与熔解,最终实现母材的连接[5]。电弧钎焊一般采用低熔点的铜基焊接材料,与熔化焊接工艺(如MIG焊和MAG焊等)相比,热输入较低,非常适用于薄板不锈钢与耐候钢异种钢的焊接。目前对不锈钢和耐候钢薄板的电弧钎焊工艺的相关研究报道较少,主要集中在钎焊工艺、接头性能等方面[6-8]。研究表明,焊丝对电弧钎焊工艺的影响较大,当焊丝中Si含量适当增加时,焊丝润湿性更好;当焊丝中加入Al元素时,不仅会增强焊丝的润湿性,也一定程度提升了焊接接头的抗拉强度;当焊丝中加入Sn元素时,焊丝的熔点明显降低,但如果Sn含量过高,焊接接头的抗拉强度会降低[9-10]。薄板不锈钢与耐候钢异种钢电弧钎焊成功的关键是选用合适的焊丝,因此通过试验验证多种焊丝的性能十分必要。

本研究采用手工MIG电弧钎焊工艺,通过选用不同焊丝对SUS304不锈钢与Q355GNHD耐候钢薄板对接接头进行焊接工艺试验,获得合格的焊接接头。通过润湿性检验、外观检验、拉伸试验和金相试验确定焊丝的适用性。

1 试验设备、材料和方法

1.1 试验设备和焊接参数

试验设备是德国EWM公司生产的Alpha Q351 MIG/MAG多功能焊机。该焊机具有独特的Cold Arc技术,这是一种新型的熔化极气体保护电弧焊方法,通过对电弧电压和焊接电流的精确控制和调节,保证电弧稳定的同时显著降低热输入。

采用纯度为99.999%的氩气作为保护气体,焊接电流90~100 A。

1.2 试验材料

(1)母材。

母材为Q355GNHD耐候钢和SUS304不锈钢,厚度2.0 mm,耐候钢板材与不锈钢板材之间进行异种材料的对接钎焊试验。母材化学成分及力学性能如表1所示。

SUS304不锈钢和Q355GNHD耐候钢试板规格为350 mm×150 mm×2 mm,接头形式为对接接头,沿试板长度方向进行平焊,如图1所示。焊前对试板进行点固,然后采用专用夹具进行装夹、固定,防止焊后试板发生变形。焊前,采用砂轮打磨试板距焊缝中心20 mm区域,并用丙酮擦拭;装配时试板间隙应尽可能小。

表1 母材化学成分及力学性能

图1 对接接头示意

(2)钎料。

采用的钎料为CuSi3、CuAl8、CuSn6实心焊丝,直径1.0 mm,其化学成分及物理性能见表2~表7。

2 试验结果与分析

2.1 润湿性试验

润湿性铺展示意如图2所示,分别测出钎料在SUS304不锈钢和Q355GNHD耐候钢上的润湿角θ1、θ2;钎料在 SUS304 不锈钢和 Q355GNHD 耐候钢上的铺展宽度B1、B2以及钎缝余高h。

表2 CuSi3焊丝的化学成分%

表3 CuSi3焊丝的物理性能

表4 CuAl8焊丝的化学成分%

表5 CuAl8焊丝的物理性能

表6 CuSn6焊丝的化学成分%

表7 CuAl8焊丝的物理性能

图2 润湿性铺展示意

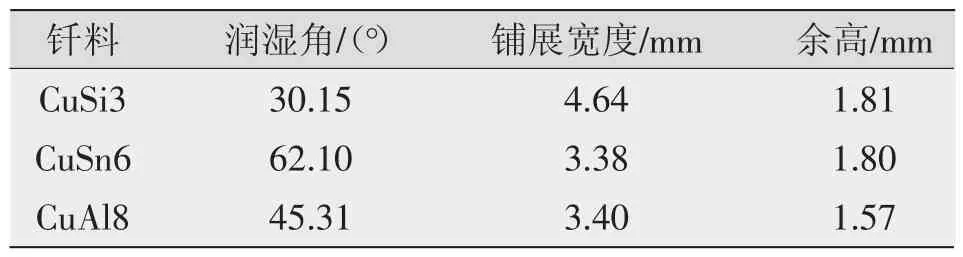

不同钎料在SUS304不锈钢和Q355GNHD耐候钢上的润湿铺展情况如图3所示,试验所测数据如表8、表9所示。

图3 不同钎料在母材上的润湿铺展

根据文献[11]确定润湿系数的计算公式为

式中 W.I.arc-brazing为润湿性系数;Bspreading为钎料铺展宽度(单位:mm);θ为平均润湿角(单位:°)。

表8 不同钎料在SUS304不锈钢上的润湿铺展测试数据

表9 不同钎料在Q355GNHD耐候钢上的润湿铺展测试

W.I.arc-brazing值大意味着钎料润湿性好,因为它表达大的铺展宽度和小的润湿角。

根据表8、表9的试验数据,通过式(1)计算不同钎料在SUS304不锈钢和Q355GNHD耐候钢上的润湿系数,结果如表10所示。

表10 不同钎料在母材上的润湿系数

由表10可知,在两种母材上,CuSi3钎料的润湿系数最大,润湿性和铺展性最好;CuSn6钎料的润湿系数最小,润湿性和铺展性最差;CuAl8钎料的润湿系数数值介于CuSi3和CuSn6之间,CuAl8钎料的润湿性和铺展性较好。

2.2 外观检验

由图3可知,采用CuAl8钎料的焊道颜色较亮,焊道表面的波纹均匀,焊道饱满、平滑(熔滴过渡均匀),飞溅小,无夹杂、咬边、气孔等缺陷,焊道背面局部焊透。采用CuSi3钎料的焊道颜色偏暗,焊道表面波纹不均匀,焊道不饱满,飞溅较大,无夹杂、咬边、气孔等缺陷,焊道背面局部焊透。采用CuSn6钎料的焊道表面颜色不均匀,局部位置颜色偏暗,焊道表面的波纹不均匀,焊道不够饱满和平滑(熔滴过渡不均匀),飞溅较大,无夹杂、咬边、气孔等缺陷,焊道背面局部焊透。

2.3 拉伸试验

按标准DIN-1900将钎焊接头切割成拉伸试样,采用WD-200B型微机控制电子万能试验机在钎焊接头的不同部位截取两个拉伸试样进行拉伸试验,取两次测试结果的平均值作为最终拉伸测试强度值。接头的断裂情况如图4所示,拉伸强度如图5所示。

图4 拉伸断裂情况

图5 2 mm-Q355GNHD+2 mm-SUS304对接接头的拉伸强度

由图4、图5可知,CuSi3、CuAl8钎料接头的拉伸强度均满足要求,拉伸试样断裂在Q355GNHD耐候钢上;CuSn6钎料接头的拉伸强度是3种钎料中最低的,其拉伸试样断裂在钎缝上,这是因为CuSn6钎料自身的强度低于母材。

2.4 金相试验

(1)宏观分析。

对接接头横截面宏观形貌如图6所示。由图6可知,由于焊接电流较大,3种钎焊接头均具有熔焊和钎焊的双重性质,钎料与SUS304不锈钢和Q355GNHD耐候钢两侧的母材均发生部分熔化,熔化部分母材和熔化钎料混合后凝固形成焊缝。钎料为CuAl8时,母材熔化部分最多。钎料为CuSi3时,焊缝上分布着不均匀的细小气孔,影响钎焊接头的力学性能。

图6 对接接头横截面宏观形貌

图7 母材及钎料微观组织

(2)微观组织分析。

母材及钎料微观组织如图7所示。SUS304不锈钢属于奥氏体不锈钢,基体组织为奥氏体(见图7a)。Q355GNHD耐候钢的基体组织为铁素体(见图7b)。CuSi3钎料的基体组织为α-固溶体(见图7c)。

采用CuSi3和CuAl8钎料获得的接头宏观截面见图8,具有熔焊和钎焊的双重性质,其中A、H区为母材未熔化区,B、C、D、G、E、F区为母材熔化区。

图8 接头宏观截面

由图8可知,不锈钢的B区到D区之间、耐候钢的G区到E区之间,母材熔化量最大。此外,CuSi3钎料表面存在明显孔洞,这会对钎焊接头的综合性能产生影响。

对SUS304不锈钢与CuSi3钎料连接一侧的各个部位进行组织分析,如图9所示。

由图9a可知,A区的SUS304不锈钢母材发生轻微熔化,焊缝接近于钎焊焊缝,钎料与熔化的微量母材发生混合,在元素的相互扩散作用下形成较薄的钎焊过渡层;同时,在SUS304不锈钢一侧出现渗透裂纹,并沿奥氏体晶界向母材深处扩展。由图9b可知,B区的SUS304不锈钢母材发生较为明显的熔化,CuSi3钎料与熔化的不锈钢母材相互混合,形成一定厚度的界面反应层;此外,SUS304不锈钢母材上靠近过渡层处的晶粒发生明显长大。由图9c可知,D区的SUS304不锈钢母材也出现熔化,钎料与熔化的母材相互混合,形成一定厚度的界面反应层。

对耐候钢与CuSi3钎料连接一侧的各个部位进行组织分析,如图10所示。E区、F区和G区的Q355GNHD耐候钢母材发生明显熔化,钎料和熔化的母材相互混合形成一定厚度的界面反应层;同时靠近界面反应层的耐候钢母材部分出现较大的块状铁素体,在Q355GNHD耐候钢母材上未发现渗透裂纹。

图9 不锈钢与CuSi3钎料连接一侧的各区金相组织

对耐候钢与CuAl8钎料连接一侧的各个部位进行组织分析,如图11所示。B区、C区和D区的Q355GNHD耐候钢母材发生明显熔化,钎料和熔化的母材相互混合形成一定厚度的界面反应层;同时靠近界面反应层的耐候钢母材部分出现较大的块状铁素体,在Q355GNHD耐候钢母材上未发现渗透裂纹。

对SUS304不锈钢与CuAl8钎料连接一侧的各个部位进行组织分析,如图12所示。E区的SUS304不锈钢母材也出现熔化,钎料与熔化的母材相互混合,形成一定厚度的界面反应层。F区的SUS304不锈钢母材发生较为明显的熔化,CuAl8钎料与熔化的不锈钢母材相互混合,形成一定厚度的界面反应层;此外,SUS304不锈钢母材上靠近反应层处的晶粒发生明显长大。H区的SUS304不锈钢母材发生轻微熔化,此处的焊缝接近钎焊焊缝,钎料与熔化的微量母材发生混合,并且在元素的相互扩散作用下,形成较薄的钎焊过渡层;同时,在SUS304不锈钢一侧出现渗透裂纹,沿奥氏体晶界向母材深处扩展。

SUS304奥氏体不锈钢上出现渗透裂纹,是液态铜或铜合金对钢的渗透作用以及焊接应力共同作用的结果。不锈钢的组织状态对渗透裂纹影响很大。液态铜及铜合金浸润奥氏体,但不浸润铁素体,所以铁素体会降低铜及铜合金的渗透力。而SUS304不锈钢的基体组织大部分为奥氏体,所以在SUS304不锈钢上容易产生渗透裂纹。根据相关文献,钎料中加入Al、Si、Ni等元素均能够抑制渗透裂纹的产生。采用CuAl8钎料时,由于钎料中含有较多的Al元素,Al和Cu形成铜铝间的化合物可阻止铜渗透,使得不锈钢母材上产生的渗透裂纹较少。

图10 耐候钢与CuSi3钎料连接一侧的各区金相组织

图11 耐候钢与CuAl8钎料连接一侧的各区金相组织

3 结论

(1)CuSi3钎料在SUS304不锈钢和Q355GNHD耐候钢上的润湿性最好,CuSn6钎料在SUS304不锈钢和Q355GNHD耐候钢上的润湿性最差,CuAl8在SUS304不锈钢和Q355GNHD耐候钢上的润湿性良好。

图12 不锈钢与CuAl8钎料连接一侧的各区金相组织

(2)CuAl8钎料接头的外观成形好,焊道表面波纹均匀,焊道饱满,极少飞溅,无咬边、夹杂、气孔等缺陷。CuSi3钎料接头外观成形较差,焊缝表面波纹不均匀,飞溅较大。CuSn6钎料接头外观成形最差,焊道表面高低不平且波纹不均匀。

(3)当钎料为CuSi3时,钎料的表面存在明显孔洞,会影响钎焊接头的力学性能。同时由于铜元素的渗透作用,SUS304不锈钢母材上会出现渗透裂纹,既降低不锈钢母材的耐蚀性,又会影响钎焊接头的力学性能。采用CuAl8钎料时,SUS304不锈钢母材上产生的渗透裂纹数量较少,其对母材的力学性能和耐蚀性能影响也相应减小。

(4)CuSi3、CuAl8钎料接头的抗拉强度均超过Q355GNHD耐候钢,断裂于Q355GNHD耐候钢一侧;而CuSn6钎料接头的强度最低,断裂位置位于焊缝处。

综上所述,选用CuAl8焊接Q355GNHD耐候钢和SUS304不锈钢薄板异种钢接头最为适宜。

参考文献:

[1]尹方旭.Q450NQR1高强度耐候钢冲压、焊接性能的研究[D].大连:大连交通大学,2008.

[2]龚明.城市轨道车辆不锈钢车体结构优化研究[D].北京:北京交通大学,2010.

[3]马汉勇,屈健平,徐焕云,等.薄壁箱体结构的MIG钎焊技术应用[J].焊接技术,2016,45(3):39-42.

[4]Y Hadji,A Haddad,M Yahi,et al.Joining Ti3SiC2 MAX phase with 308 stainless steel and aluminum fillers by tungsten inert gas(TIG)-brazing process[J].Ceramics International,2016(42):1026-1035.

[5]U Draugelates,B Bouaifi,A Helmich,et al.Plasma-arc brazing:A low-energy joining technique for sheet metal[J].Welding Journal,2002(3):38-42.

[6]戴忠晨,周成候,孟宪伟,等.不锈钢与耐候钢MIG电弧钎焊工艺[J].电焊机,2017,47(10):29-35.

[7]马汉勇,屈健平,徐焕云,等.薄壁箱体结构的MIG钎焊技术应用[J].焊接技术,2016,45(3):39-42.

[8]于治水,周方明.镀锌薄钢板MIG/TIG电弧钎焊研究及应用现状[J].汽车技术,2002(6):33-35.

[9]于治水,周方明,祁凯,等.Cu基钎料MIG钎焊接头断裂行为分析[J].焊接学报,2001,22(6):29-32.

[10]瞿智明.合金元素与钎焊工艺对Cu-P-Ag钎料钎焊性能的影响[D].长沙:中南大学,2014.

[11]宋建岭.镍基合金与不锈钢电弧钎焊工艺研究[D].黑龙江:哈尔滨工业大学,2007.