客运专线铁路非标准线间距简支箱梁设计研究

2018-04-16李方柯

李方柯

(中铁第五勘察设计院集团有限公司,北京 102600)

1 工程概况

新建连云港至镇江铁路为时速250 km客运专线铁路,双线,线间距4.6 m,有砟轨道。区间设计以桥梁工程为主,上部结构主要采用铁路总公司发布的32 m双线(线间距4.6 m)预制后张法预应力混凝土简支箱梁。

连镇铁路在淮安地区与徐(州)盐(城)铁路交汇,四线并行,采用方向别(连镇铁路外包徐盐铁路)引入引出淮安客运站。桥梁上部结构采用两片双线简支箱梁并置方案,单片梁上两线分属连镇铁路和徐盐铁路,为满足养护维修的需要和营业线施工安全管理的相关规定,线间距采用5.3 m[1]。

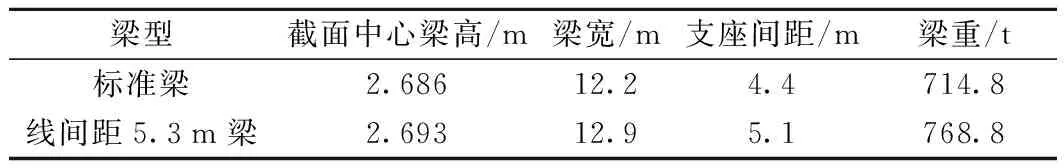

淮安地区按线间距5.3 m设计的简支箱梁共计439孔,约占双线梁总数的15%。为提高梁部施工质量,降低成本(表1),加快施工进度,本线设计采用线间距5.3 m的预制简支箱梁,以满足建设需要。

表1 线间距5.3 m梁经济性对比

2 箱梁设计

2.1 设计理念

自秦沈客运专线建设以来,国内针对客运专线铁路简支箱梁的结构选型和技术参数进行了大量的研究工作[2-12],形成了成熟的简支箱梁设计、施工成套关键技术,本线非标准简支箱梁在设计时应充分吸取和借鉴这些成功经验。

按照本线施工组织设计,线间距5.3 m箱梁所在的梁场需同时生产110余孔、线间距4.6 m标准梁,以及470余孔单线梁,且架梁顺序交叉。若考虑非标准箱梁施工设备单独制造和使用,制梁台座和模板数量繁多,梁场庞杂,成本高,设备利用效率低。

因此,考虑设计的传承性和施工设备的通用性,本线线间距5.3 m箱梁设计时,其外形和细部尺寸应尽量和线间距4.6 m标准梁保持一致。

2.2 箱梁构造

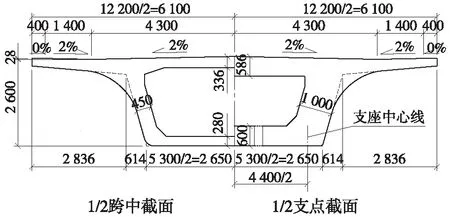

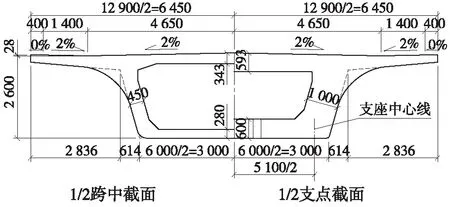

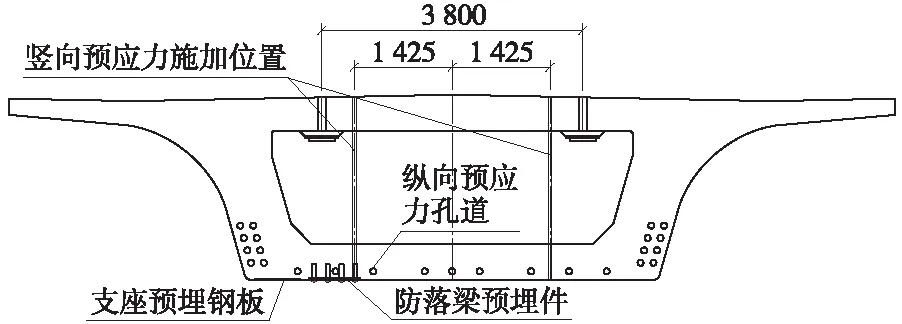

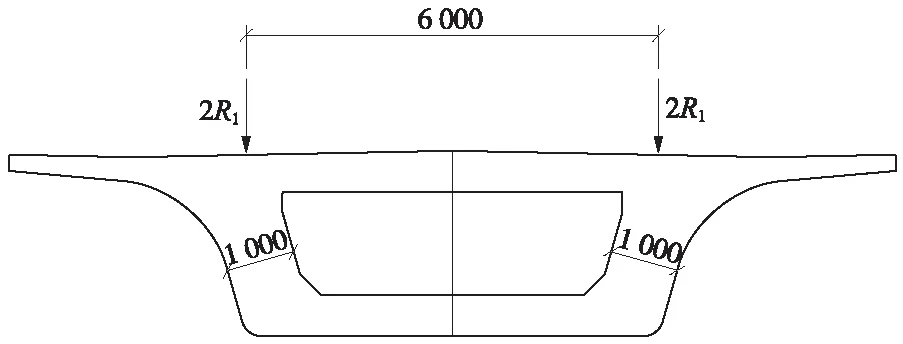

线间距5.3 m箱梁梁长32.6 m,计算跨度31.5 m。箱梁截面以铁总发布的32 m、线间距4.6 m标准梁为基础,按照线间距的变化调整箱室宽度确定,其板件尺寸及变化规律和标准梁保持一致,如图1、图2所示。主要结构参数对比见表2。

图1 线间距4.6 m标准梁截面示意(单位:mm)

图2 线间距5.3 m简支箱梁截面示意(单位:mm)

梁型截面中心梁高/m梁宽/m支座间距/m梁重/t标准梁2.68612.24.4714.8线间距5.3m梁2.69312.95.1768.8

箱梁桥面设施布置与标准梁类似,挡砟墙随箱室拉宽向外侧移动,内侧净宽9.7 m(标准梁为9 m),挡砟墙内侧道砟相应加宽,外侧桥面设施布置与标准梁保持一致。

箱梁纵向预应力钢束的整体布置形式和数量与标准梁相同,钢束主要采用13-φj15.2 mm预应力钢绞线(标准梁主要采用12-φj15.2 mm预应力钢绞线)。预施应力按预张拉、初张拉和终张拉三个阶段进行。

箱梁钢筋布置和标准梁基本一致。考虑到箱梁顶板横向跨度加大,其横向主筋较标准梁进行部分加强。

箱梁吊点间距拟调整至4.5 m,紧贴腹板以避免出现吊梁裂纹。

2.3 结构检算

根据规范[12-15]要求,对箱梁在预加应力、运送、安装和运营阶段的强度、抗裂性、应力、裂缝宽度、变形等指标进行检算,计算采用西南交通大学桥梁结构分析系统BSAS。

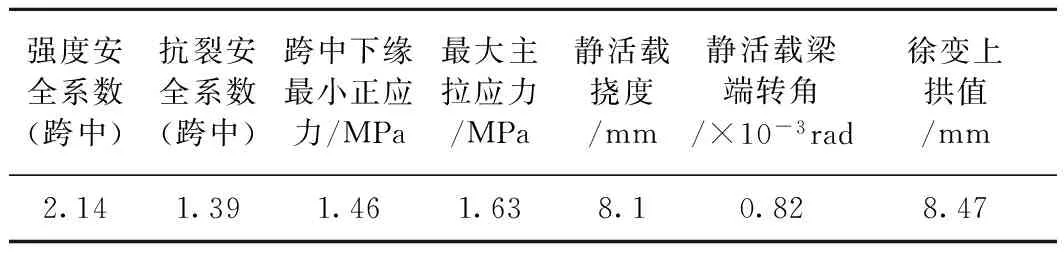

经检算,预加应力、传力锚固、运送安装等阶段的梁体强度、抗裂性、混凝土和钢绞线应力均满足规范要求;运营阶段梁体强度、应力、变形等指标满足要求(表3),梁体横向的钢筋应力和裂缝宽度亦满足要求。

箱梁在曲线、有声屏障情况下的自振频率为3.752 Hz,满足规范不进行动力仿真分析的频率条件。

表3 箱梁主要设计指标

3 关键技术研究

3.1 剪力滞后效应

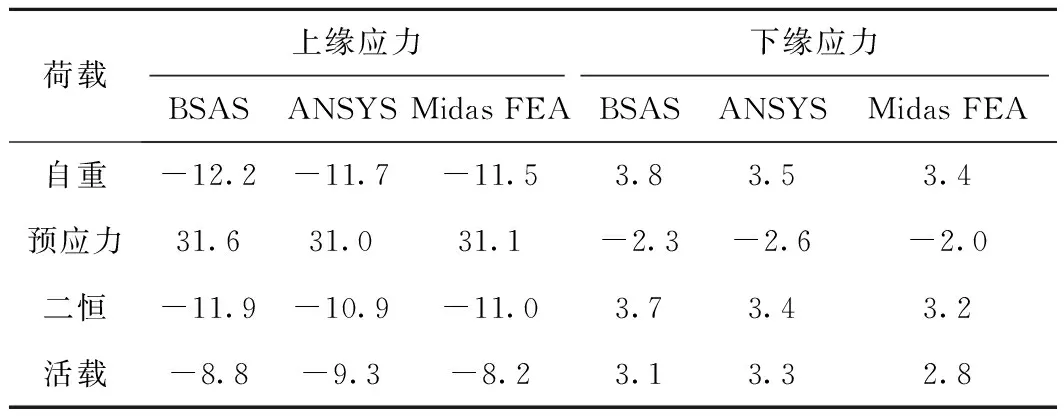

充分考虑剪力滞后效应是准确得到箱梁应力的关键。线间距5.3 m箱梁较标准梁箱室更宽,顶、底板剪力滞后效应将更为显著。为准确得到箱梁在各种工况下的上下缘应力,杆系计算时参照规范对箱梁的顶、底板和翼缘板计算宽度进行折减[15];同时,采用ANSYS和Midas FEA程序对箱梁进行实体计算,计算结果见表4、图3。

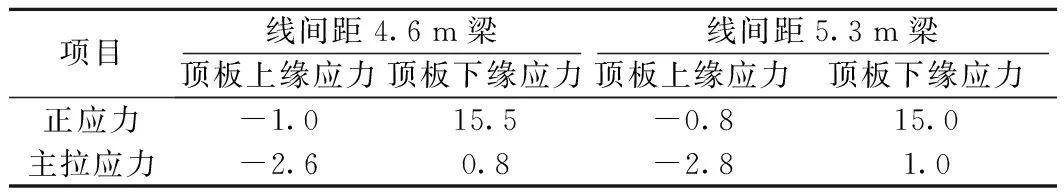

表4 各程序箱梁跨中位置应力对比 MPa

计算结果表明,各程序计算得到的箱梁上下缘应力基本一致,采用杆系软件计算得到的箱梁应力是可靠的。

图3 箱梁主力作用下应力分布(单位:Pa)

3.2 梁端局部应力

在预施应力过程中,箱梁梁端特别是腹板与底板连接处、进人孔倒角等位置易出现较大拉应力,导致混凝土开裂。线间距5.3 m箱梁采用钢束规格较标准梁大,预施力总量高,对梁端局部受力不利,应针对预施应力过程进行精细计算。

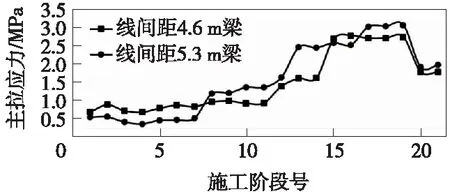

采用Midas FEA程序,对线间距5.3 m箱梁和标准梁的预施应力过程进行全过程实体分析。计算结果显示,预施应力过程中梁端最大应力出现在进人孔倒角位置,各阶段最大应力如图4所示。

图4 预施应力阶段进人孔倒角主拉应力曲线

从计算结果可以看到,预施应力过程中,线间距5.3 m梁梁端进人孔倒角位置的主拉应力变化趋势和标准梁类似,最大主拉应力为3.09 MPa,出现在终张拉阶段,较标准梁偏高。设计考虑加强进人孔倒角处钢筋配置,将进人孔倒角处钢筋加强为双根一束。

3.3 制梁模板通用问题

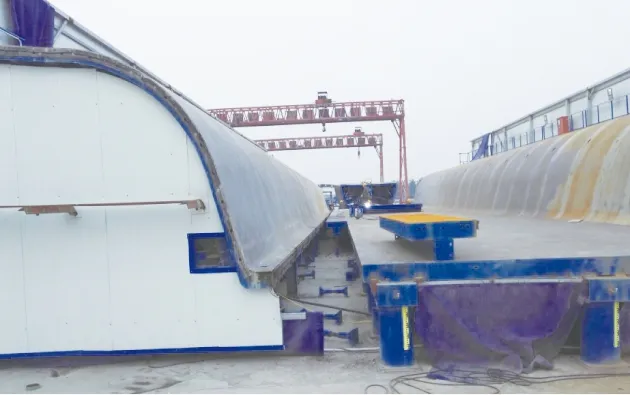

线间距5.3 m箱梁设计时考虑外形、板件尺寸及变化规律与标准梁保持一致,仅横向宽度差70 cm。制梁内、外模板按横向可调节设计,模板设70 cm横向调节块,成本低,操作简单,可根据制梁类型快速调整,满足了线间距5.3 m箱梁和标准梁交叉制造的问题,效率显著提高,如图5、图6所示。

图5 可调式外模

图6 可调式内模

3.4 存梁阶段温度影响

箱梁预应力钢束张拉完毕进入存梁状态时,由于桥面设施尚未施工,顶板压应力储备小、温度应力大,易出现温度裂纹。

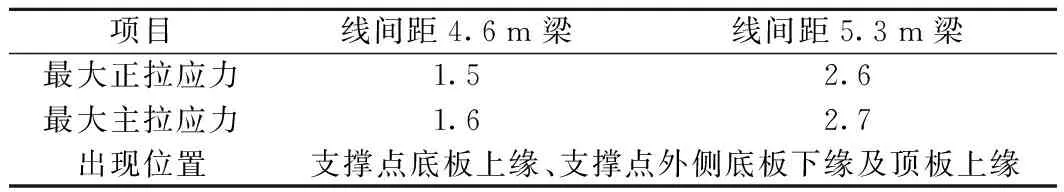

对线间距5.3 m梁和标准梁分别进行存梁状态顶板温度应力计算。温度按沿梁高和梁宽方向组合,温差按指数梯度考虑,基本计算温度取8 ℃,计算结果见表5。

表5 存梁阶段温度应力计算结果 MPa

计算结果显示,存梁阶段线间距5.3 m箱梁顶板的正应力和主拉应力和标准梁基本相当,均低于开裂应力,出现温度裂纹可能性低。

3.5 运梁阶段分析

梁场实际采用DCY900型运梁车,共4个支撑点,纵向间距30 m,横向间距3.2 m。线间距5.3 m箱梁较标准梁箱室更宽,采用相同运梁车时底板受力更不利,需对运梁状态下箱梁的受力进行精细计算。

线间距5.3 m箱梁和标准梁运梁状态梁体最不利应力计算结果见表6。计算结果表明,线间距5.3 m箱梁在运梁状态的梁体受力较标准梁更为不利,但应力值满足规范要求,不需额外采取措施。

表6 运梁状态应力计算结果 MPa

3.6 吊梁阶段分析

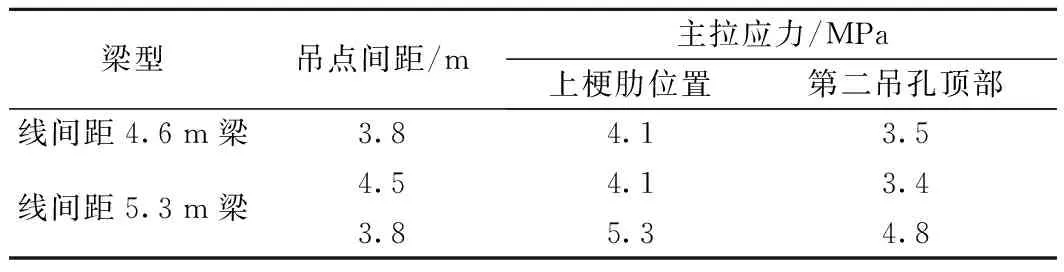

前述为满足制梁模板的通用性,线间距5.3 m箱梁吊点间距拟调整至4.5 m(紧贴腹板)。梁场现有的提梁机和架桥机吊点间距均为3.8 m,且线间距5.3 m箱梁和标准梁架设顺序交叉,若改造提梁机和架桥机吊点间距,使其同时满足不同吊点间距需要,周期长、风险高、实施难度大。因此线间距5.3 m箱梁设计仍采用3.8 m的吊点间距。

根据实体计算,当线间距5.3 m梁吊点间距由4.5 m调整至3.8 m时,箱梁上梗肋位置和第二吊点吊孔顶部的主拉应力显著增大,如表7所示。

表7 吊梁状态应力计算结果

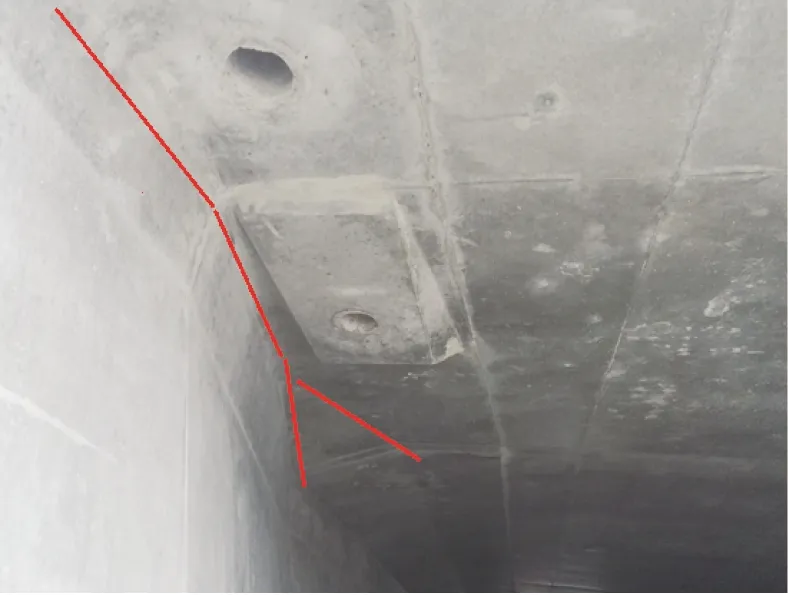

根据现场实体试验梁的试吊情况,当吊点间距为3.8 m时,梁端3 m范围内沿顶板、腹板连接处出现细小裂纹,如图7所示。

图7 吊梁裂纹示意

为减小或避免吊梁裂纹,设计采取加强吊点钢板、应力超限区域钢筋加强、出现裂纹处改设大倒角等措施,效果不甚理想。吊梁状态顶、腹板连接处受拉的力学状态仅靠结构自身较难解决。

经多方案比较后,设计考虑采用在吊孔附近增设临时体外预应力的方案,并选取预应力布置在靠腹板侧(图8)和靠梁中线侧(图9)两种方案进行对比。

方案1中体外预应力更接近梁体开裂位置,但体外预应力与纵向预应力孔道或制梁内模冲突,且斜腹板处体外预应力孔道较难处理。

图8 体外预应力方案1布置示意(单位:mm)

图9 体外预应力方案2布置示意(单位:mm)

方案2中体外预应力远离梁体开裂位置,力臂长,对开裂位置的预压效果好,且与梁体内各部件均不冲突,孔道处理较为容易。选取方案2作为推荐方案。

综合考虑箱梁的整体受力,体外预应力采用8根φ32 mm的预应力螺纹钢筋,纵向与吊孔位置对齐,横向距箱梁结构中心线1.425 m,预加力300 kN。根据实体计算结果,增设体外预应力后,箱梁上梗肋位置的主拉应力降低至约3.1 MPa(低于标准梁),其他部位的应力均满足要求。根据实体试验梁吊梁测试,吊梁时裂缝宽度值满足规范要求。

体外预应力在梁底用螺母锚固,防落梁预埋钢板在对应位置开孔并作为锚垫板使用;在梁顶采用千斤顶通过马凳装置进行张拉。箱梁架设到位后拆除体外预应力并压浆填实孔道。整个过程操作方便,预应力可重复使用,成本低、效率高,对箱梁预制影响较小。

3.7 架梁阶段分析

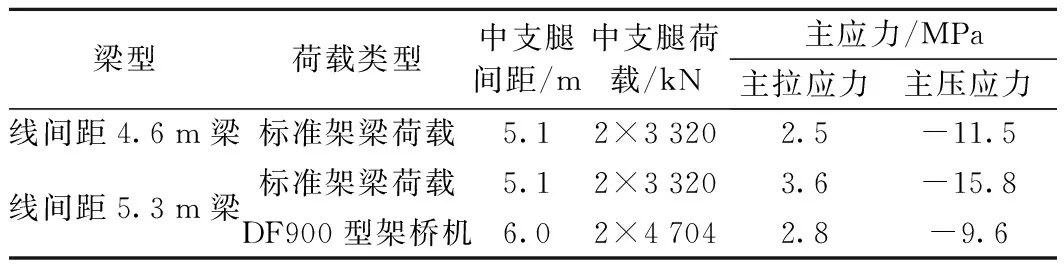

梁场实际采用的架桥机为DF900型,其中支腿间距为6 m(标准梁为5.1 m)。对于本设计箱梁,架桥机中支腿基本作用在腹板中心位置(图10),传力通畅。

图10 架桥机中支腿作用位置示意(单位:mm)

根据对线间距5.3 m箱梁和标准梁的架梁全过程实体计算,箱梁最大主拉、主压应力出现在架桥机第二吊点起吊工况,对应计算结果见表8。可以看到,线间距5.3 m箱梁架梁时,最大主拉、主压应力和线间距4.6 m标准梁基本相当,满足规范要求。

表8 架梁状态应力计算结果

4 试验梁情况简介

为验证线间距5.3 m简支箱梁的结构设计,测试箱梁与现有施工设备的协调性,开展了首孔实体试验梁测试试验工作。对实体试验梁分别进行了静载弯曲试验、预施应力测试、桥面板受力性能测试、吊梁工况箱梁受力测试、架梁梁端应力测试等。见图11~图14。

图11 箱梁静载弯曲试验

图12 吊梁工况受力测试

图13 桥面板受力测试

图14 特种活载工况测试

试验结果表明:箱梁在预应力施加过程中,产生的预应力效果满足设计要求;存梁过程中,监测到的日照温差荷载引起的桥面板混凝土拉应力较小,结构受力安全;设计特种活载下,桥面板拉应力满足规范要求;试验梁的强度、抗裂性及应力合格,满足规范和设计要求;张拉体外预应力有效减小了吊梁裂纹,改善了吊梁过程中箱梁梁端结构受力状态。

5 结语

近年来国内客运专线铁路快速发展,非标准线间距简支箱梁日益增多,线间距也不尽相同,实际施工中往往还存在各种线间距梁型集中制造、交叉架设的情况。针对连镇铁路线间距5.3 m简支箱梁的设计研究表明:线间距5.3 m简支箱梁结构受力安全,能够满足和线间距4.6 m标准梁统一制造、存放、运送、吊装、架设的需求,成本大幅降低,施工效率显著提升;在小幅调整现有施工设备的情况下,实现非标准线间距简支箱梁的批量预制以及与标准梁的统一施工是安全、经济、可行的。

参考文献:

[1]国家铁路局.TB 10621—2014 高速铁路设计规范[S].北京:中国铁道出版社,2015.

[2]盛黎明,陈良江.秦沈客运专线常用跨度简支梁设计与施工[J].铁道标准设计,2001(9):4-7.

[3]盛兴旺,李志国,邓运清.京沪高速铁路预应力简支箱梁结构参数优选[J].铁道标准设计,2003(6):6-9.

[4]陈良江.京沪高速铁路常用跨度桥梁的技术特征及选型探讨[J].铁道标准设计,2003(10):15-18.

[5]邓运清.高速铁路简支箱梁设计研究[J].铁道标准设计,2004(7):125-129.

[6]邓运清.客运专线简支箱梁综述[J].铁道工程学报,2005(1):65-71.

[7]王召枯.客运专线桥梁设计研究[J].铁道标准设计,2005(4):26-31.

[8]徐升桥.客运专线常用跨度桥梁的设计特点与发展方向[J].铁道标准设计,2005(11):8-11.

[9]邓运清.客运专线铁路整孔简支箱梁优化设计研究[D].北京:北京交通大学,2006.

[10] 苏国明.客运专线移动模架施工32 m双线预应力混凝土简支箱梁设计[J].铁道标准设计,2007(12):40-42.

[11] 郑健.中国高速铁路桥梁[M].北京:高等教育出版社,2008.

[12] 孙树礼.高速铁路桥梁设计与实践[M].北京:中国铁道出版社,2011.

[13] 国家铁路局.TB 10002—2017 铁路桥涵设计规范[S].北京:中国铁道出版社,2017.

[14] 国家铁路局.TB 10092—2017 铁路桥涵混凝土结构设计规范[S].北京:中国铁道出版社,2017.

[15] 邓运清,秦沈客运专线整孔箱梁的质量控制因素[J].铁道标准设计,2001(9):23-25.