机场道面混凝土表面强化材料的性能研究

2018-04-11朱懋江翁兴中李万春李猛深

朱懋江,翁兴中,高 瑞,姜 乐,李万春,李猛深

1.空军工程大学 航空航天工程学院,陕西 西安 710038

2.西部战区空军后勤部,陕西 西安 710077

3.中国人民解放军93055部队,辽宁 沈阳 110021

4.中国人民解放军93882部队,陕西 宝鸡 721006

1 引言

在我国现有的机场中,水泥混凝土道面由于其所具有的强度大、稳定性及耐久性好等特点得到了广泛的应用[1]。随着我国航空业的发展,一方面大型化、重载化的机型增大了道面承受的荷载[2],另一方面,在我国北方寒冷地区修建的机场跑道面临着冻融循环作用的侵害。机场水泥混凝土道面表层为水泥砂浆层,其强度较低,抗变形能力差,易开裂,本身在日常使用时易产生磨损、剥落等病害。而在增大的飞机荷载和冻融循环的双重作用下,周围介质(空气、雨水)沿裂缝渗透到混凝土内部后会引起混凝土的进一步破坏,从而加速道面裂缝发展,进而加重道面表层所产生的剥落、起砂露石等病害,严重时甚至影响飞机的正常起降。

近年来,围绕着提高道面混凝土使用寿命的目的,翁兴中等[3]研究了聚丙烯纤维对混凝土耐久性的作用机理,岑国平[4]等分析了不同种类纤维对混凝土耐久性的影响,董祥[2]等讨论了使用聚丙烯纤维提高道面混凝土抗冻性时的最佳掺量,徐桑振[5]等提出了用硅烷浸渍的方式改善寒区机场道面使用性能。这些研究提出了诸多可行的道面混凝土耐久性增强方法,但这些研究都只偏重于对混凝土抗冻性能的研究,而且缺乏定量的对比研究。事实上,评价机场道面混凝土表面性能另一个重要指标是耐磨耗性能,而现有研究对强化后混凝土的耐磨耗性能关注较少。

为了研究不同种类的强化方式对水泥混凝土道面的表面性能改善效果,选择了在混凝土原料中分别掺入纤维和聚合物乳液以及在现有混凝土表层喷涂硅烷保护剂等三种方式,比较了在最佳掺量下三种方法对于道面混凝土抗冻性和耐磨性的改善情况,分析了不同材料的作用机理,基于材料特点提出了不同强化方式在道面施工中的应用,为下一步进行现场试验以及进一步在机场推广应用奠定了基础。

2 试验概况

2.1 试验材料

水泥选用陕西耀县的秦岭牌P.O 42.5R水泥,水泥用量为320 kg/m3。试验使用的水为普通自来水,根据试验水灰比,调整用水量。细集料为取自西安灞河的中砂,细度模数为2.78。试验粗集料选用陕西泾阳石灰岩碎石,分4.75~19mm,19~37.5 mm两种级配,质量比为45:55。外掺聚合物采用上海巴斯夫公司生产的SD-623型羧基丁苯乳液,材料技术指标如表1所示。外掺纤维采用北京中纺纤建生产的改性聚丙烯纤维,纤维的性能参数如表2所示。硅烷浸渍型混凝土保护剂采用深圳东泰有机硅公司生产的BYS-81型混凝土保护剂,材料的基本参数如表3所示。

表1 羧基丁苯乳液技术指标Table 1 Technical index of carboxylic styrene butadiene latex

表2 改性聚丙烯纤维性能参数Table 2 Performance parameters of modified polypropylene fiber

表3 硅烷浸渍型混凝土保护剂基本参数Table 3 Basic parameters of silane impregnated concrete protectant

2.2 试验用配合比

为确保试验所用混凝土试件在冻融和磨耗试验中自身表面性能可以通过各种方式得到提升,在前期设计了正交试验,进行了混凝土表面性能影响因素敏感性分析,综合分析了水灰比、细集料含泥量、细集料细度模数、砂率对混凝土抗冻性、耐磨性的影响,并在此基础上确定了基于表面性能的试验基准配合比,如表4所示。

表4 混凝土基准配合比Table 4 Standard mixing proportion of concrete

2.3 冻融循环试验设计

由于环境对道面的冻融循环破坏作用时间较长,通常通过室内冻融试验来检测混凝土的抗冻性。道面混凝土的冻融破坏具有单面受冻的特征,因此,在进行室内冻融试验设计时,将混凝土受冻面设定为单面受冻,参考相关规范[6]对单面冻融试验的要求,设计了符合道面混凝土冻融特点的单面冻融试验。

冻融循环试验具体步骤参考规范[6]中单面冻融法,试验过程保持试件底面以上10 mm的部分浸入冻融液,冻融循环设置为12 h,其中试件浸水示意图如图2,温度变化如图3。

图1 试件浸水示意图Fig.1 Diagram of test specimen’s immersion

图2 冻融循环温度控制Fig.2 Freeze-thaw cycle temperature control

根据规范[6],试验选择28次冻融过程后的单位面积剥落物质量Id/(kg/m2)与相对动弹模量Ed/(%)来表征混凝土的冻融损伤。

2.4 磨耗试验设计

由于机轮对道面的磨耗作用是个长期过程,现场检测存在难度大,周期长的特点,因此选择对道面混凝土耐磨性进行室内试验研究。磨耗试验具体试验步骤参照相关规范[7],在磨耗60转之后称量试件质量,计算并记录磨耗质量。在计量方面根据规范,使用单位面积上的磨耗量Im/kg/m2来表征混凝土材料耐磨性,磨耗量Im按式(1)计算。

其中Im为单位面积磨耗量(kg/m2);m为试样的初始质量(kg);m'为试样磨耗60转后的剩余质量(kg);0.0125为试样磨耗面积(m2)。

3 试验结果及分析

3.1 掺入纤维对混凝土表面性能的影响

3.1.1 掺入纤维后混凝土试件的冻融试验和耐磨试验 为研究纤维对混凝土表面性能的增强效果,选用北京中纺纤建生产的改性聚丙烯纤维,在之前所述的混凝土基准配比基础上,控制纤维掺量分别为0.5 kg/m3、0.7 kg/m3、0.9 kg/m3、1.1 kg/m3配制试验试件,同时按基准配比配制一组纤维掺量为0 kg/m3的试件进行对比试验,分别进行单面冻融试验、表面磨耗试验,得到试件28次冻融后的单位面积剥落量Id、相对动弹模量Ed以及耐磨试件在橡胶磨头作用下的单位面积磨耗量Im,试验结果如图3、4所示。其中,图3、4横坐标为纤维掺量,图3纵坐标为试件单位面积冻融试验剥落(磨耗试验磨耗)质量,图4纵坐标为试件冻融试验相对动弹模量。

图4 纤维掺量对相对动弹模量的影响Fig.4 Influence of fiber proportion on specimens’relative dynamic modulus

图3 纤维掺量对试件单位面积质量损耗的影响Fig.3 Influence of fiber content on mass loss per unit area of specimen

由冻融试验结果可知,掺入纤维后,混凝土的28次冻融的单位面积剥落量均有所减少,且减少程度随纤维掺量变化较大,分布在3%~27%不等,28次冻融后的相对动弹模量较对比组均有所提高,普遍提升了2%左右,这表明纤维增强了混凝土抗冻融破坏的能力,减少了冻融损伤。当纤维掺量为

0.9 kg/m3时,纤维对混凝土的抗冻性能的提升最为明显,此时的单位面积剥落量减少了27%,相对动弹模量提升高达3.8%,即当纤维掺量为0.9 kg/m3时,混凝土的冻融损伤最小。这是由于纤维加入混凝土结构后,一方面内部孔隙结构得到了改善,赵军等[8]曾在实验中指出,由冻融作用产生的静水压力与渗透压力对混凝土内部孔隙的应力作用开始减弱,纤维均匀缓解了冻融过程中由于混凝土温度变化引起的内应力,从而有效减少了混凝土裂缝的开裂与扩展;另一方面,乱向分布的纤维在混凝土搅拌过程中阻碍了空气的溢出[2],提高了试件的含气量,从而缓解了冻融循环过程中产生的静水压力和渗透压力,进而提升了混凝土的抗冻性。由磨耗试验结果可知,掺入纤维后,在相应磨耗圈数作用下,混凝土单位面积磨耗量普遍减少7%左右,当纤维掺量为0.9 kg/m3时,纤维对混凝土的耐磨性能的提升最为明显,此时的单位面积磨耗量减少了8.4%。但相比冻融循环试验结果,纤维的加入对于混凝土耐磨性能的增强不明显。这是由于纤维材料作为了非结构性补强材料增强了混凝土内部的整体结构[9],但是由于其在混凝土制作时广泛分布到了混凝土各处,因而对表层砂浆层的表面性能没有特殊的增强效果。同时从图中易知,在纤维掺量大于0.9 kg/m3时,试件整体的表面性能出现了下滑,这是因为纤维掺量的增加使得其在混凝土中不易分散开来,易在混凝土中形成薄弱面,从而导致本来就没有被纤维特别增强的水泥砂浆表层抗冻性和耐磨性的下降,因此得出纤维的最佳掺量是0.9 kg/m3。

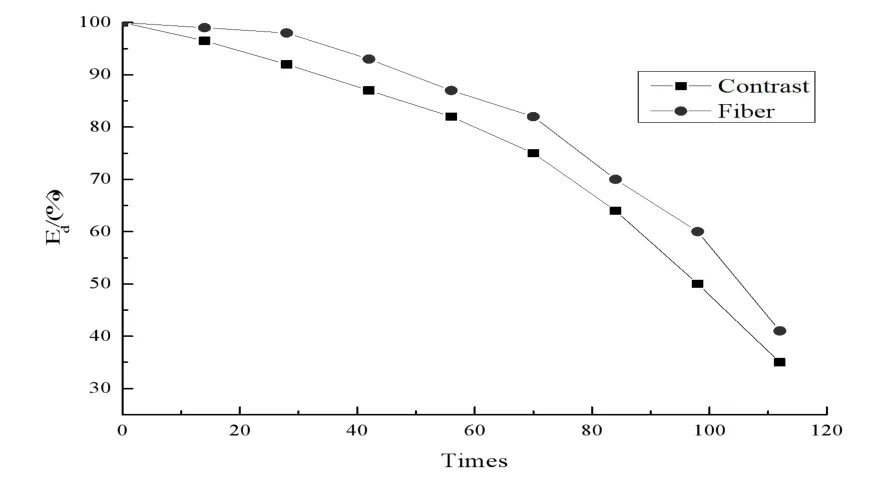

3.1.2 掺入纤维后混凝土试件的多次冻融试验 由于聚丙烯纤维属于聚合物材料,在多次冻融的试验条件下可能因变脆而发生破坏,失去原有功能,进而导致掺合纤维材料的混凝土试件抗冻性整体降低。为了排除这一因素的可能性,选取纤维掺量为0.9 kg/m3的试件与不掺加纤维的试件进行42次、56次、70次、84次、98次和112次冻融,以冻融后试件的相对动弹模量表征冻融试验结果,试验结果如图5所示。

图5 掺入纤维后混凝土试件多次冻融实验结果Fig.5 Multi freeze-thaw experimental results of concrete specimens after adding fiber

从图5中可以看出,随着冻融次数的增加,掺加纤维混凝土的弹性模量始终高于没有经过处理的混凝土,由此可以说明尽管冻融次数增加了,纤维结构并没有随之破坏,而继续在混凝土内部保持工作,因此掺加纤维确实可以提高混凝土的抗冻性。

3.2 掺入聚合物乳液对混凝土表面性能的影响

3.2.1 掺入聚合物乳液后混凝土试件的冻融试验和耐磨试验 为了研究聚合物对于混凝土表面性能的作用效果,在之前所述的混凝土基准配比基础上,控制聚合物乳液占水泥的质量百分比(聚灰比)为4%、8%、12%、16%,对应的单位体积混凝土掺量分别为12.8 kg/m3、25.6 kg/m3、38.4 kg/m3、51.2 kg/m3。由于聚合物乳液的固含量为49%,为了确保试验水灰比为2.2节确定的水灰比,配制混凝土所需水的质量应减去聚合物乳液中水的质量,并保证总量与基准配合比相同。按基准配比配制一组聚合物掺量为0 kg/m3的试件进行对比试验,并分别进行单面冻融试验、表面磨耗试验,得到试件28次冻融后的单位面积剥落量Id、相对动弹模量Ed以及耐磨试件在橡胶磨头作用60次的单位面积磨耗量Im,试验结果如图6、7所示。其中,图6、7横坐标为聚灰比,图6纵坐标为试件单位面积冻融试验剥落(磨耗试验磨耗)质量,图7纵坐标为试件冻融试验相对动弹模量。

图6 聚合物乳液掺量对试件单位面积质量损耗的影响Fig.6 Influence of polymer latexed content on the mass loss per unit area of the specimen

图7 聚合物乳液掺量对相对动弹模量的影响Fig.7 Influence of polymer latexed content on relative dynamic modulus

由冻融试验结果可知,掺入聚合物乳液后,混凝土的28次冻融的单位面积剥落量均有所减少,当聚灰比大于等于12%时,聚合物对混凝土的强化作用较为明显,单位面积剥落量均减少43%以上。同时,掺聚合物混凝土的28次冻融相对动弹模量较对比组均提高0.7%~3.4%不等,其中当聚灰比大于等于12%时,相对动弹模量提升了2.9%以上。这表明道面混凝土由于聚合物乳液的加入,内部结构得到了改善。一方面,聚合物的填充、成膜、网状密封等作用有效减小了孔隙率[10],改善了孔隙结构;另一方面,聚合物乳液本身的粘附性和内部的亲水基团改善了其材料和孔隙边界上的粘附状况,巩固了混凝土内部的胶凝结构,两者共同作用减弱了由冻融作用产生的静水压力与渗透压力对混凝土内部孔隙的应力作用,从而增强了混凝土抗冻融破坏的能力,减少了冻融损伤。由磨耗试验结果可知,掺入聚合物乳液后,混凝土单面面积磨耗量较对照组减少2.5%~40%不等,而且在聚灰比大于等于12%时,混凝土单面面积磨耗量减少了4%以上。这说明聚合物使得混凝土内部结构更加密实,强化了水泥砂浆层与骨料的过度界面,对表层砂浆层增强的效果较明显。但从图6和图7同时也可以看出,当聚灰比大于12%时,试件的表面性能反而呈现下降趋势,这是由于过大的乳液掺量使得丁苯乳液附着在水泥颗粒表面,阻碍了水泥自身的水化反应,同时减弱了水泥水化产物之间的相互连接,从而导致了混凝土整体力学强度的下降和砂浆表层硬度的降低,进而使得试件的抗冻指标和耐磨指标均有所下降,因此聚合物改性混凝土的最佳聚灰比为12%。

3.2.2 掺入聚合物乳液后混凝土试件的多次冻融试验 由于丁苯乳液属于有机材料,在多次冻融的试验条件下也可能因变脆而发生破坏,失去原有功能,进而导致掺加聚合物乳液的混凝土试件抗冻性整体降低。为了排除这一因素的可能性,选取聚灰比为12%的试件与不掺加聚合物乳液的试件进行42次、56次、70次、84次、98次和112次冻融,以冻融后试件的相对动弹模量表征冻融试验结果,试验结果如图8所示。

图8 掺加聚合物乳液后混凝土试件多次冻融实验结果Fig.8 Multi freeze-thaw results of concrete specimen after adding polymer emulsion

从图8中可以看出,随着冻融次数的增加,掺加聚合物乳液混凝土的弹性模量始终高于没有经过处理的混凝土,由此可以说明尽管冻融次数增加了,聚合物的结构并没有随之破坏,继续在混凝土内部保持工作,因此聚合物乳液也确实可以提高混凝土的抗冻性。

3.3 硅烷保护剂对混凝土表面性能的影响

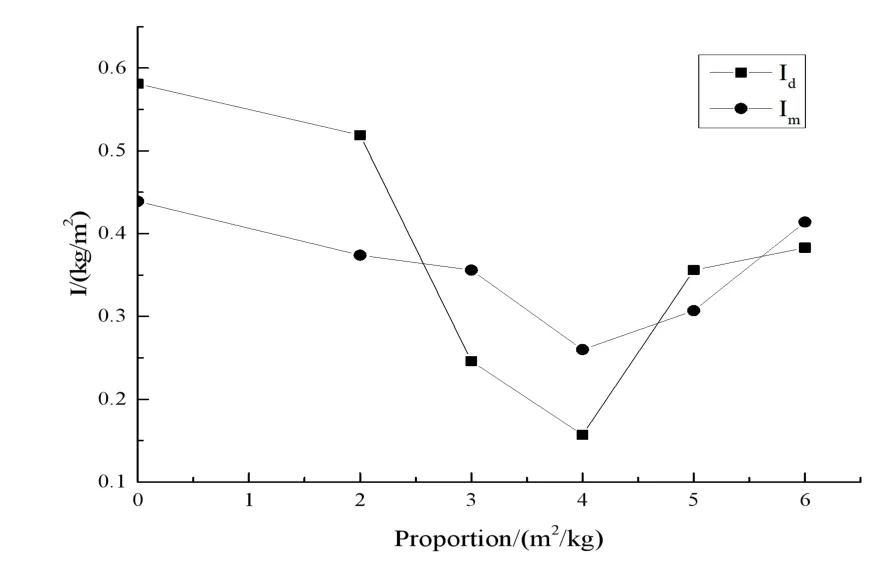

3.3.1 硅烷保护剂喷涂后试件的冻融试验与耐磨试验 为了研究硅烷保护剂对混凝土表面性能的影响,本试验选用BYS-81型混凝土保护剂对28 d养护后的混凝土试件进行表面处理,试样涂覆硅烷浸渍剂后,置于温度为 20℃~23℃、相对湿度为50%~70%的环境中养护,7 d后取出进行试验。以2.2中基准配合比配制6组试验试件,其中5组试件涂刷硅烷保护剂用量分别2 m2/kg、3 m2/kg、4 m2/kg、5 m2/kg、6 m2/kg,另一组不做喷涂处理作为对比组,分别进行单面冻融试验、表面磨耗试验,得到试件28次冻融后的单位面积剥落量Id、相对动弹模量Ed以及耐磨试件在橡胶磨头作用下的单位面积磨耗量Im,试验结果如图9、10所示。其中,图9、10横坐标为硅烷喷涂量,图9纵坐标为试件单位面积冻融试验剥落(磨耗试验磨耗)质量,图10纵坐标为试件冻融试验相对动弹模量。

图9 硅烷喷涂量对试件单位面积质量损耗的影响Fig.9 Influence of silane spray proportion on specimens’mass loss per unit area

图10 硅烷喷涂量对相对动弹模量的影响Fig.10 Influence of silane spray proportion on specimens’relative dynamic modulus

由冻融试验结果可知,混凝土表面喷涂硅烷保护剂后,冻融过程中单位面积剥落物质量Id较对比组均有明显减小,而且在硅烷保护剂单位质量喷涂面积在4 m2时达到最佳效果,减少量高达72.9%。这是因为一方面硅烷保护剂通过水解、聚合反应,改变了水与混凝土界面的接触角并使得混凝土成为憎水性材料[11],减小了混凝土自身的吸水率;另一方面,硅烷在混凝土表层及毛细孔壁上形成了一层致密的薄膜结构[12],有效阻碍了水分的迁移扩散,两者共同作用减弱了混凝土的冻融损伤。同时从图10可知,不同硅烷保护剂喷涂量的冻融试验结果具有一定的差异性,这说明混凝土抗冻性对硅烷保护剂喷涂量的反应较为敏感,而当控制硅烷保护剂单位质量喷涂面积在4 m2左右时,能有效增强混凝土的抗冻性。由磨耗试验结果可知,喷涂硅烷保护剂后,混凝土的单位磨耗质量明显减少,较对照组平均减少了22%。且当硅烷保护剂喷涂量为4 m2/kg、5 m2/kg时,磨耗指标Im较小,Im相对对比组减小了30%~40%。这是因为在硅烷保护剂作用下,小分子结构的硅烷通过混凝土的毛细孔壁后,与水化的水泥发生反应并形成了硅烷互穿网络结构,通过牢固的化学键合反应[13],赋予了混凝土表面张力[12],从而有效提高了混凝土的表面耐磨性[11]。分析图9可知,混凝土耐磨性对硅烷保护剂的掺量的反应也同样敏感,当硅烷保护剂用量在4 m2/kg时试件能保持最佳的耐磨性和抗冻性,但随着喷涂量的增加,试件的表面性能反而出现了下降。这是因为用量增加后的硅烷并不能在养护周期内穿透毛细孔壁进入混凝土中,剩余的硅烷在混凝土表层成膜,在一定次数的冻融和磨耗后以集体形式从混凝土表面脱离,从而彻底丧失对混凝土表面的保护作用,因此导致试件整体的表面性能降低。故在4 m2/kg时是硅烷保护剂的最佳用量。

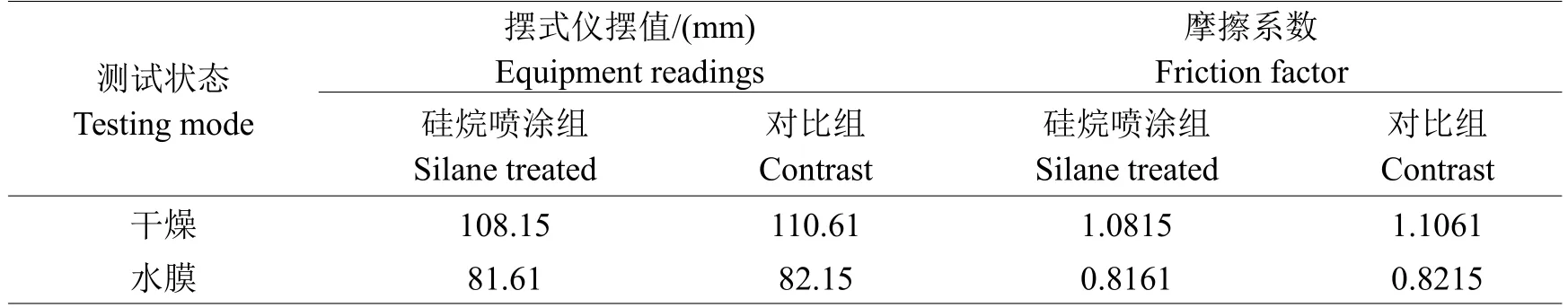

3.3.2 硅烷保护剂喷涂后试件的抗滑性检测 由于硅烷表面强化材料的工作原理同掺加纤维和聚合物乳液不同,可能在混凝土表层形成保护层进而改变混凝土表面的摩擦系数,从而影响机场道面的正常使用以及3.3.1中耐磨试验的结果。为了消除摩擦系数这一影响,依照规范[14]对喷涂硅烷后的试件进行抗滑性检测。试验选用定点式检测方法,运用BM-Ⅱ型摆式摩擦系数测定仪分别检测了硅烷喷涂量为4 m2/kg的试件组和未喷涂硅烷的对比组试件的摩擦系数,试验结果如表5所示。

表5 抗滑试验检测结果Table 5 Results of anti-slide experiments

由试验结果可知,水膜状态下试样的摩擦系数均小于干燥状态,而硅烷喷涂组中两者的差值与对比组接近,这说明硅烷属于渗透型的强化材料,其工作机理对混凝土的表面构造影响较小。喷涂硅烷之后的道面混凝土表面在未刻槽的情况下摩擦系数满足规范[15]中对新建跑道摩擦系数的评价标准,因此可以认为硅烷的喷涂对于试件表面的摩擦系数几乎没有影响,也不会影响机场道面的抗滑性,并且3.3.1节中的耐磨试验数据是有效的。

3.4 不同情况下最优表面强化方式的确定

通过分析上三节试验得出:聚丙烯纤维的最佳掺量是0.9 kg/m3,丁苯聚合物改性混凝土的最佳聚灰比为12%,硅烷的最佳喷涂量取4 m2/kg。为了比较三种强化方式在最佳掺量下对混凝土表面性能的强化效果,取未进行表面强化的素混凝土对照组,并与最佳掺量下不同强化方式冻融后的相对动弹模量Ed一起绘制为图11,与最佳掺量下不同强化方式的单位面积冻融试验剥落物质量Id、磨耗试验磨耗质量Im一起绘制为图12。

图11 三种表面强化方式相对动弹模量对比图Fig.11 Relative dynamic modulus comparison among three surface enhancing ways

图12 三种表面强化方式单位质量损耗对比图Fig.12 Mass loss per unit area comparison among three surface enhancing ways

分析图11、12可知,聚丙烯纤维的掺入使试件在28次冻融后保留了最大的动弹模量,但其在试件冻融剥落量和磨耗剥落量方面比硅烷保护剂掺入组分别高出了168.8%和154.6%。这是因为聚乙烯纤维是作为混凝土的组成材料被加入试件中的,大量的聚丙烯纤维在混凝土中会以三维网状结构存在,从而增强了混凝土的均匀性和整体性[16],所以在经历冻融后也能使整体保持较高的动弹模量。由于纤维真正提升的是试件的整体强度,因此该强化方式对于道面混凝土表面性能的提升并不明显。但考虑到其成本较低,并能在一定程度上提升道面混凝土的抗冻性和耐磨性,因此掺加纤维的方式适用于新建寒区机场的混凝土道面的修筑。

聚合物乳液掺入混凝土组分后,其作用机理与聚丙烯纤维类似,通过连接、填充作用补强了混凝土整体的强度,而其表面性能的提升实质也只是混凝土整体性能强化的体现。对比其与其他二者最佳掺量下在表面性能的提升效果,相较于硅烷保护剂组,在动弹模量保持方面和磨耗剥落量方面仅相差了0.2%和1.15%,但是试件的最终冻融剥落量却高出了硅烷保护剂组的105.7%。综上所述,考虑到聚合物乳液的实际强化效果和成本,该强化方式也不适用作已有机场道面混凝土表面性能的补强,而适用于新建寒区机场的混凝土道面的修筑。

硅烷保护剂的喷涂在减少试件冻融剥落量和磨耗剥落量方面的效果最明显,表明了硅烷喷涂具备道面混凝土表面性能强化的潜质。同时,由于硅烷保护剂喷涂工艺的特性,使其可以便捷应用于现有机场道面混凝土表面性能的补强,并且相较于在混凝土道面板中内掺硅烷的工艺应用途径更广泛,施工方式更简便,并更能提高混凝土对于毛细水吸收的抵抗性、抗碳化性和抗氯离子渗透性能[17]。但考虑到硅烷保护剂的成本较为昂贵,而新建机场道面在施工中对其需求量较大,该方式并不适用于新建机场大规模混凝土道面的表面性能的增强,而更适用于已有道面混凝土表面性能补强和使用寿命的延长。

4 结论

(1)掺加聚乙烯纤维,掺加聚合物乳液,表面喷涂硅烷等三种表面性能强化方式均能在不同程度上提升机场道面混凝土的表面性能。并且三种强化方式均存在材料最佳用量,其中聚丙烯纤维的最佳掺量是0.9 kg/m3,丁苯聚合物改性混凝土的最佳聚灰比为12%,硅烷的最佳喷涂量是4 m2/kg;

(2)掺加聚乙烯纤维的表面性能强化方式在冻融循环中保持道面混凝土相对动弹模量的效果最显著,考虑到该方式可以通过以提升混凝土整体强度的形式间接提升其表面性能,其适用于新建寒区机场的混凝土道面的修筑;

(3)掺入聚合物乳液的表面性能强化方式的作用机理与掺加纤维的方式类似,但其在对于机场道面混凝土表面性能的提升效果上较掺加纤维更为明显,考虑到其施工成本,该方式也适用于新建寒区机场的混凝土道面的修筑;

(4)在最佳喷涂量下,喷涂硅烷保护剂的表面性能强化方式在减少试件冻融剥落量和磨耗剥落量方面的效果最明显,并且其喷涂的施工工艺具有一定的技术优势,但考虑到该强化方式的施工成本问题,仅适用于已有道面混凝土表面性能补强和使用寿命的延长。

[1]翁兴中,蔡良才.机场道面设计[M].北京:人民交通出版社,2007:1-9

[2]董 祥,沈 正.机场道面纤维混凝土的抗冻性试验[J].混凝土与水泥制品,2010(4):45-48

[3]翁兴中,蔡良才,崔树业,等.道面聚丙烯纤维混凝土的耐久性研究[J].混凝土,2008(4):54-56

[4]岑国平,马国强,王硕太,等.机场道面合成纤维混凝土的耐久性[J].交通运输工程学报,2008(3):43-51

[5]徐桑振,迟维胜,刘庆涛,等.硅烷浸渍机场道面混凝土性能试验研究[J].混凝土,2012(7):67-70

[6]中华人民共和国住房和城乡建设部.GB/T50082-2009普通混凝土长期性能和耐久性能试验方法标准[S].北京:中国建筑工业出版社,2009

[7]中华人民共和国交通部.T0567-2005水泥混凝土耐磨试验方法[S].北京:人民交通出版社,2005:135-137

[8]赵 军,李光辉,张 营.冻融后聚丙烯纤维细石混凝土力学性能研究[J].混凝土,2010(1):61-63

[9]程红强,高丹盈.聚丙烯纤维混凝土冻融损伤试验研究[J].东南大学学报:自然科学版,2010(40):197-200

[10]Kim DH,Park CG.Strength,Permeability,and Durability of Hybrid Fiber-Reinforced Concrete Containing Styrene Butadiene Latex[J].Journal of Applied Polymer Science,2013,129(3):1499-1505

[11]赵尚传,徐永利,俞 海.混凝土表面硅烷浸渍吸水率与抗冻性试验研究[J].公路,2009(9):260-264

[12]李化建,易忠来,谢永江.混凝土结构表面硅烷浸渍处理技术研究进展[J].材料导报A:综述篇,2012(26):120-125

[13]吴 平,Dr.Heinz Geich.硅烷膏体浸渍剂在保护混凝土中的实际应用[J].混凝土,2003(10):62-65

[14]中华人民共和国交通运输部.JTG/E60-2008公路路基路面现场测试规程[S].北京:人民交通出版社,2008:97-101

[15]中国民用航空局.MH5001-2013民用机场飞行区技术标准[S].北京:中国民航出版社,2013:170

[16]林艳杰,李红云.聚丙烯纤维轻骨料混凝土的抗压性能实验研究[J].硅酸盐通报,2013(32):2160-2164

[17]Zhu YG,Kou SC,Poon CS,etal.Influence of Silane-Based Water Repellent on The Durability Properties of Recycled Aggregate Concrete[J].Cement&Concrete Composites,2012(35):32-38