基于冲击弹性波的钢筋混凝土梁损伤识别

2018-04-11龙关旭高贵杰李志利黄平明

龙关旭,王 涛,高贵杰,李志利,黄平明*

1.长安大学公路学院,陕西 西安 710064

2.湖州市交通规划设计院,浙江 湖州 313000

近些年来,基于结构动力学对桥梁结构进行损伤识别的研究逐渐被国内外学者所关注,在现代交通运输业快速发展的背景下,为了保证桥梁在运营阶段的安全性,损伤识别技术也得到了快速发展。基于振动测试技术来进行桥梁结构损伤识别,主要是通过动力测试试验,采集结构在振动作用下的主要动力参数和动力响应,通过对比相关损伤参数的变化差异来达到损伤识别的目的[1]。

动态法桥梁损伤识别技术能全面反映桥梁的真实状态,发现结构内部损伤情况,且可利用环境激励进行自振测试,避免封闭交通的繁琐工序[2]。国外学者在最初的研究中,主要集中在桥梁结构自振频率上,Cawley[3]等人建立了桥梁前二阶频率变化与板梁损伤位置的关系函数。Fabrizio Vestroni[4]等人同样基于实测的桥梁结构固有频率的变化来进行损伤识别。进入21世纪,Soonyong Park[5]建立自振频率的偏微分方程来判断结构损伤位置与大小,并提出了桁架桥的无损损伤检测方法。在国内,于德介[6]结合结构自振频率和振型,提出了求解质量和刚度损伤诊断方程。崔飞[7]基于结构的静态响应,主要利用应变与挠度的变化来进行结构刚度的参数评估与损伤识别。闫桂荣[8]提出了三种广义柔度矩阵,并基于小波分析建立了响应的结构损伤识别方法。目前主要的动力学进行结构损伤的方法有频率法、阻尼法、模态法、柔度法等,并且多数已应用到了实桥损伤识别中[9]。但是,目前的国内外研究中,损伤识别的研究多采用数值模拟的方法,缺乏足够的实际工程检验,且特征动力参数的选择与提取仍较为困难,其变化规律需要进一步研究。

本文中将首先对试验梁进行静力加载和动力测试,获得梁体破坏前后应变分布及裂缝特征的变化,其次对冲击弹性波在不同阶段梁体内传播情况进行采集与分析,研究冲击弹性波传播规律变化与裂缝产生与发展的关系,最后探究利用冲击弹性波识别结构损伤位置及损伤程度,实现结构快速动力评定。

1 模型试验

1.1 模型试验概况

冲击弹性波一般是由激振装置对物体进行冲击所产生,由于其操作方便,且易于频谱分析,逐渐被用于无损检测领域。冲击弹性波沿梁体传播时,利用动力冲击与波形变化反映梁体内某部位的动态弯曲,一个任意形状的动态弯曲扰动都会使得弹性波沿着梁传播时发生“弥散”现象,并呈现出不同的波速传播[10]。

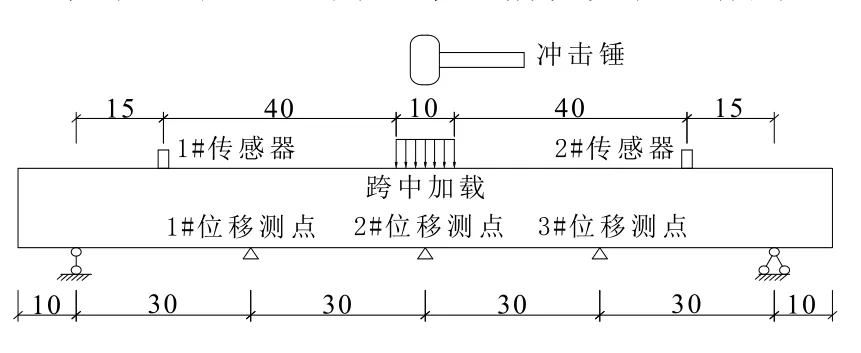

本文设计并制作钢筋混凝土简支梁,采用C25混凝土,主筋分别采用Φ12和Φ16两种规格的HRB335钢筋,具体试验梁构造如图1所示。在进行模型试验前,对两种主筋规格的试验梁分别选取3根进行破坏试验,预估其极限承载力,并再分别各选取9根试验梁,编号为12-1#~9#梁和16-1#~9#梁。静力加载及动力激振试验示意图以及加载位置、拾振器位置和测点布置情况如图2所示。

图1 试验梁具体构造(单位:cm)Fig.1 Construction of test beams(Unit:cm)

图2 试验数据采集Fig.2 Collection of test data

1.2 试验过程及数据采集

试验过程的应变测量,采用的是Imetrum Limited(英国)公司的非接触式应变位移视频测量分析系统(Video Gauge Software,VGS)的应变模块,并可用于监测各阶段梁体裂缝开展情况。分别随机抽取两种规格主筋的试验梁各3根,进行预压破坏试验测试出其极限承载力为30 kN左右,确定静力加载采用10 kN分级的三级加载。现场试验加载过程及数据采集如图3和图4所示。

图3 现场试验加载Fig.3 Loading of test in the field

图4 试验数据采集Fig.4 Collection of test data

具体试验流程如下:

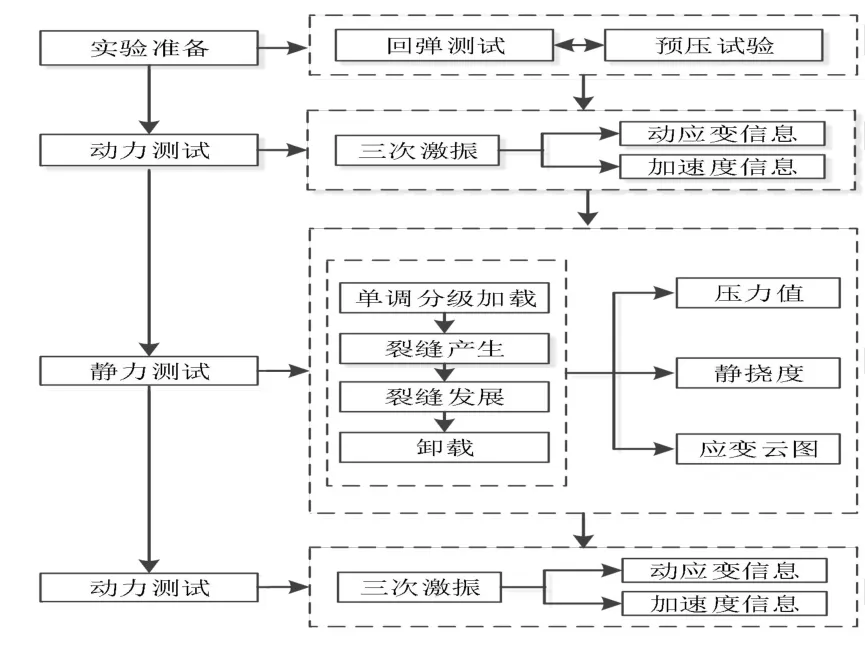

12-1#~12-3#梁和16-1#~16-3#梁分为第一组试验梁,直接分级加载至产生裂缝直至破坏,试验流程如图5所示;12-4#~12-6#梁和16-4#~16-6#梁分为第二组试验梁,12-7#~12-9#梁和16-7#~16-9#梁分为第三组试验梁,这两组试验梁先小量级(第二组:10 kN,第三组:20 kN)反复加载、卸载3次,再同第一组一样加载至破坏,试验流程如图6所示。

2 应变云图与裂缝开展特征

2.1 应变云图绘制及裂缝宽度计算

试验测试中,将试验梁的尺寸及其他相关信息输入进VGS,系统自动将梁体侧面划分为94×10个小单元,通过测量每个小单元的应变值变化,VGS显示出的图像也随之变化,从而可以绘制出试验梁整体应变云图。

在加载过程中,该系统同时可以测量并记录下每个小单元沿X(梁纵向)和Y(梁竖向)方向的应变值,即Ex、Ey,通过两个方向应变值的矢量和来计算出每个小单元的应变值E。根据系统划分小单元的具体尺寸和每个小单元的应变值就可求出任一坐标的裂缝宽度,具体计算公式如下:

式中,δ为裂缝宽度,ΔL为单元尺寸,E为单元应变值。

图5 第一组试验梁试验流程Fig.5 Flowchart of the first group beams

图6 第二、三组试验梁试验流程Fig.6 Flowchart of the second and third group beams

2.2 试验阶段应变与裂缝特征

由于18根试验梁的制作、材料等都不尽相同,加上人为因素影响,导致每根梁的工作特性不一,因此在加载过程中应变值的变化,裂缝的位置、宽度与发展情况都略有不同。试验过程中,若梁体因弯矩过大出现裂缝,则VGS划分的小单元应变颜色会突然变化,随着裂缝的开展变宽,显示的颜色会逐渐变深。由于篇幅所限,以第一组12-1#试验梁为例,对加载过程中应变和裂缝发展情况进行描述。

1)裂缝出现前阶段:通过VGS进行试验梁应变的采集与显示,如图7(a)所示,在裂缝出现前,此阶段的梁体应变呈均匀分布,随着加载压力值的不断加大,在局部存在应变集中现象。

2)裂缝出现阶段:随着加载的继续进行,压力值不断加大,当达到28 kN左右时,如图7(b)所示,从应变云图和现场可观察出在跨中及其左右两侧颜色变红,出现细小裂缝,由公式(1)计算出裂缝宽度为0.0080 mm。

3)裂缝开展至梁体破坏阶段:继续加载,当压力值达到34 kN左右时,发现加载压力值短暂不再上升,梁底百分表挠度值逐渐增大,通过应变云图和观察,跨中裂缝宽度仍在变大,且梁底其他部位出现多条新的裂缝(图7c)。此时12-1#梁达到破坏阶段,计算得出裂缝宽度为0.0156 mm。

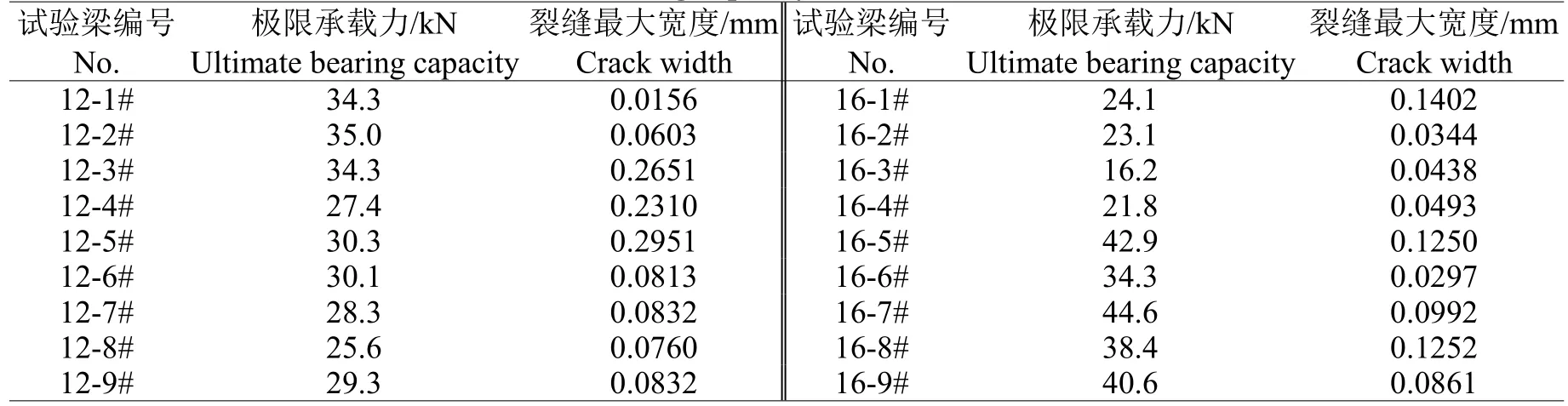

第一组试验梁为直接加载到产生裂缝直至破坏阶段,第二组、第三组分级加载,应变云图整体变化规律基本一致,由于不同试验梁的个体性,极限承载力和裂缝位置、宽度有较大区别。试验梁达到破坏阶段时的极限承载力和此时的裂缝宽度见表1。

表1 试验梁极限承载力与裂缝最大宽度Table 1 Ultimate bearing capacity and crack width of test beams

3 冲击弹性波传播特征与损伤识别

3.1 冲击弹性波在梁体内的传播特征

本次模型试验在试验梁顶部两侧分别对称布置2个高灵敏度的IEPE加速度传感器,通过加速度传感器获得时间-加速度信号,从而得到动力激振所引起的加速度时程曲线,提取时程曲线中的相关有用信息,来探究冲击弹性波在梁体内的传播特征。

第一组试验梁,首先在静力加载前进行动力激振,得到时间-加速度信号,初步判定冲击弹性波在梁体内的传播特征。其次,进行静力加载至裂缝产生再到破坏阶段,再次动力激振获取冲击弹性波的传播情况,通过比较完整试验梁和破坏后冲击弹性波的不同传播特征,进行梁体损伤识别。二、三组试验梁与第一组类似,不同的是循环三次小量级加载,分析比较完整梁体(阶段1)、小量级压力反复加载(阶段2)和破坏阶段(阶段3)三种情况下冲击弹性波在梁体内的传播特征来判断试验梁的损伤情况。以12-1#梁为例,图8给出了试验过程中加载前、卸载后的时间-加速度曲线信息。

图8 12-1#梁时间-加速度曲线Fig.8 Time-acceleration curves of beam 12-1#

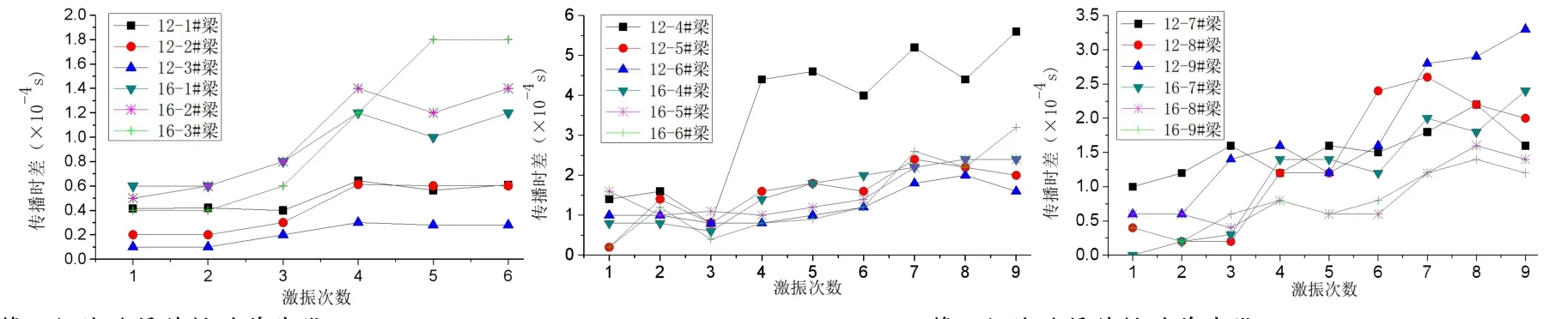

第一组试验梁不同阶段冲击弹性波传播时差曲线见图9(a),前3次激振为加载前的动力激振,后3次为卸载后的动力激振。第二、三组试验梁不同阶段冲击弹性波传播时差曲线见图9(b)和9(c),前3次激振为加载前的动力激振,中间3次为梁体带裂缝工作阶段,后3次为卸载后的动力激振。从图中可以看出,虽然每片梁存在个体差异性,传播时差数值有一定的不同,除第三组12-8#试验梁个别点跳跃外,完整试验梁和破坏后的传播时差都是有明显增大趋势。

图9 三组试验梁传播时差曲线Fig.9 Propagate time difference curve of test beams

定义“时差均值”为1#和2#加速度传感器经过3次动力激振,分别获得加速度峰值时的时间差再取均值,“损伤时间差”为完整试验梁和破坏阶段“时差均值”的差值,三组梁具体测试结果见表2,给出了具体破坏阶段和完整梁体阶段的损伤时间差。

表2 三组试验梁传播特征Table 2 Propagation characteristics of test beams

3.2 冲击弹性波与梁体损伤识别

通过对上文冲击弹性波不同阶段的不同传播特征进行总结,以及应变云图和裂缝开展情况分析,基于冲击弹性波技术来进行结构损伤识别归纳如下:

(1)在试验加载前,梁体可视为完整结构,此时进行动力激振,利用冲击弹性波获得的损伤时间差很微小,基本处于同步状态,这是由于冲击弹性波在非匀质材质中传播导致的微小差别;

(2)采用小量级压力反复加载,从应变云图中可以看出已出现局部应变集中现象,且关键部位已出现细小裂缝,与完整梁体相比,传播时差逐渐变大;

(3)当梁体裂缝进一步发展,达到破坏阶段,冲击弹性波反馈回的损伤时间差已非常明显,这是由于裂缝的加宽,冲击弹性波在混凝土和空气两种介质中传播呈现出了不同波速传播现象。当损伤时间差较大时,可判断梁体一侧出现了较宽裂缝,反之梁体完整性较好。但当梁体左右两侧出现类似裂缝时,有一定概率会出现损伤时间差较小的情况,可通过试验获得的大量加速度峰值、时间和动静挠度数据在以后的工作中进一步研究。

4 结语

随着振动测试技术的逐渐成熟,结合冲击弹性波的物理传播特性,采用桥梁动测法快速评定桥梁结构安全已显现出了效率高、更加经济性的特点。本文采用非接触式应变位移视频测量系统(VGS)、高精度加速度传感器,利用冲击弹性波技术研究了梁体在破坏过程中的应变分布变化与裂缝开展特征,以损伤时间差的大小来判断梁体完整性、损伤位置与损伤程度,具有一定的可行性。对于新建桥梁,可通过试验获得相应动测数据并建立桥梁初始状态数据库,为之后的桥梁检测工作提供对比判断依据。目前来说,只进行动力测试来进行钢筋混凝土梁结构损伤识别、承载力判断的研究还处于发展阶段,本次试验中的动态加速度、静动挠度数据还需进一步研究分析,建立更完善的梁体快速损伤识别体系,并在实桥中进行验证与改进。

[1]黄平明,陈万春.桥梁养护与加固[M].北京:人民交通出版社,2009

[2]胡利平.动态法桥梁损伤检测与识别技术面临的挑战[J].无损检测,2005(5):252-255

[3]Cawley P,Adams RD.The location of defects in structures from measurements of natural frequencies[J].Journal of Strain Analysis for Engineering Design,1979,14(2):49-57

[4]Vestroni F,Capecchi D.Damage detection in beam structures based on frequency measurements[J].Journal of Engineering Mechanics,2000,126(7):761-768

[5]Park S,Kim YB.Nondestructive damage detection in large structures via vibration monitoring[J].Electronic Journal of Structural Engineering,2002(2):59-75

[6]于德介,李佳升.一种基于实测模态参数的结构损伤诊断方法[J].湖南大学学报:自然科学版,1995,22(4):122-128

[7]崔 飞,袁万城,史家钧.基于静态应变及位移测量的结构损伤识别法[J].同济大学学报:自然科学版,2000,28(1):5-8

[8]闫桂荣.基于广义柔度矩阵和小波分析的结构损伤识别方法[D].哈尔滨:哈尔滨工业大学,2006

[9]赵 媛,陆秋海.简支梁桥多位置损伤的检测方法[J].清华大学学报:自然科学版,2002,42(4):434-438

[10]王礼立.应力波基础[M].北京:国防工业出版社,2005