Ni-Cr-Mo-V高强钢TIG焊接气孔形成原因研究

2018-04-10刘贻兴

刘贻兴

(东方汽轮机有限公司,四川德阳,618000)

1 前言

百万级核电汽轮机大型构件密封腔室凸型焊缝的焊接,采用全自动TIG在横向位置进行。该构件材料为Ni-Cr-Mo-V高强钢,公称化学成份为 :(1~3)%Ni-(1~2)%Cr-(0.5~1)Mo-(<0.1)%V。

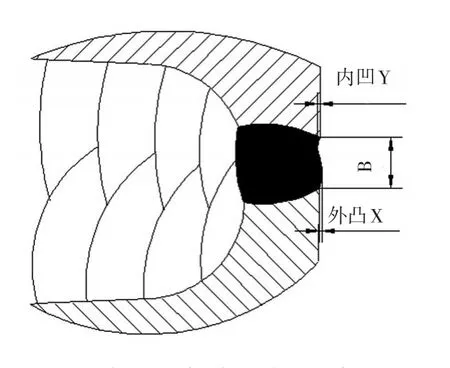

由于该构件为密封腔室,内部焊缝无法清理、修复,所以第一道根部成型至关重要,具体量化要求见表1和图1[1]。焊缝背面成型满足要求,但第一焊道产生了大量链状密集气孔,见图2。在研究焊缝成型的多个试验件中,出现了相似的气孔缺陷,它们排列成线状、密集状,为什么会产生此类缺陷?

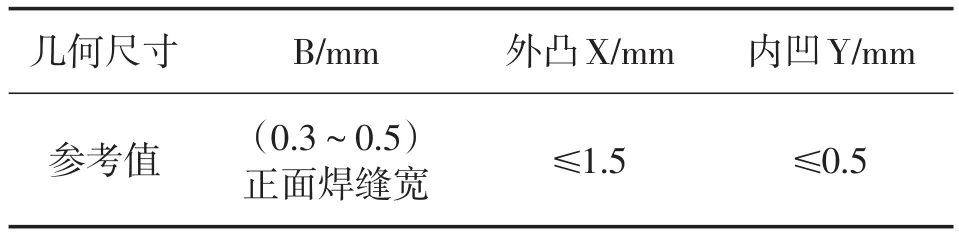

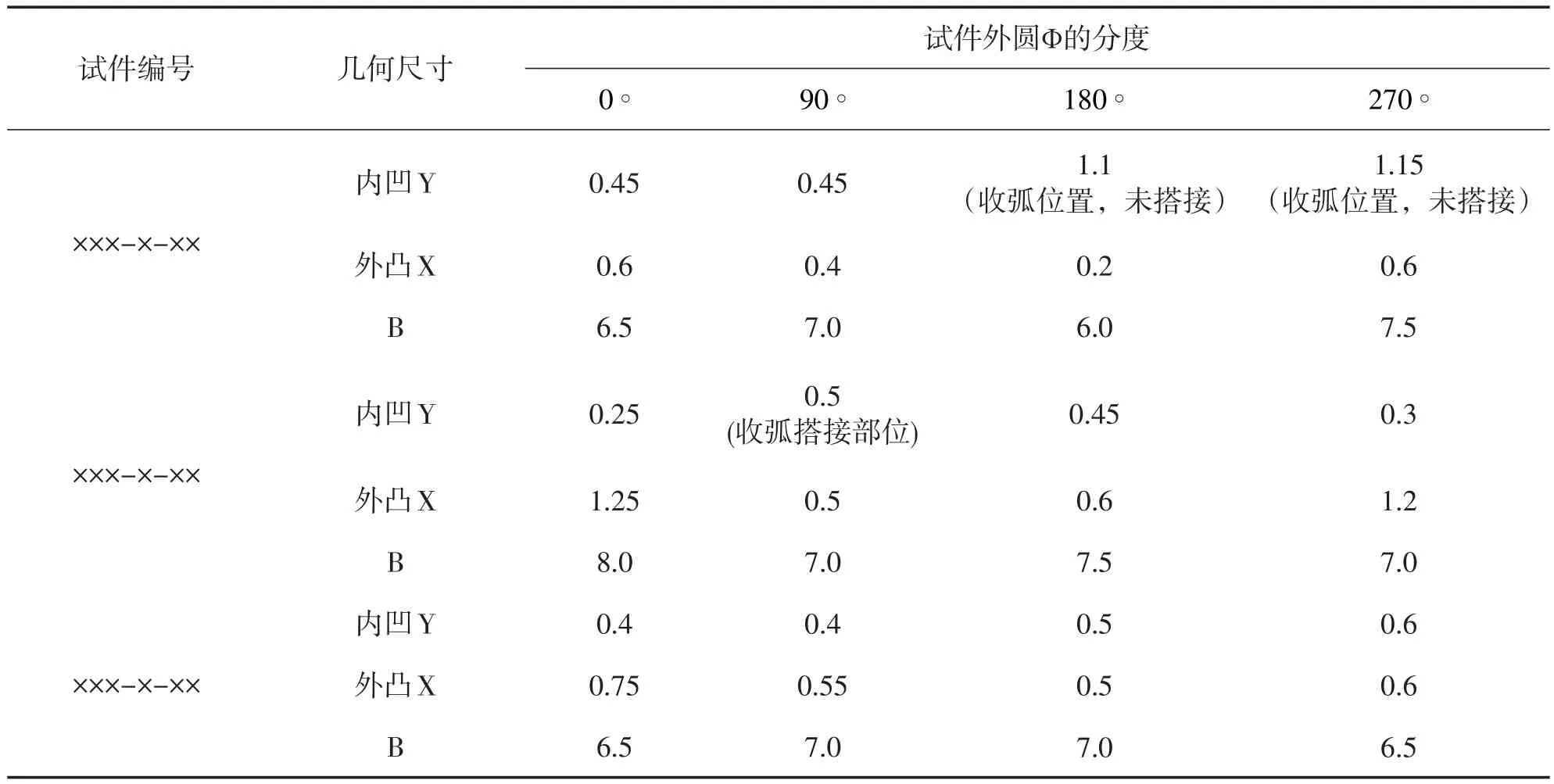

表1 焊接熔透性及背面成型几何尺寸评价参考值

图1 焊缝根部背面成型几何图

图2 链状密集气孔

2 Ni-Cr-Mo-V高强钢TIG焊缝气孔试验

2.1 熔透性试验的基本方法和试件

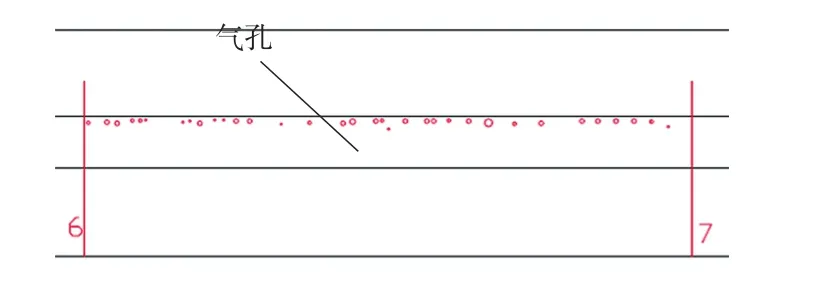

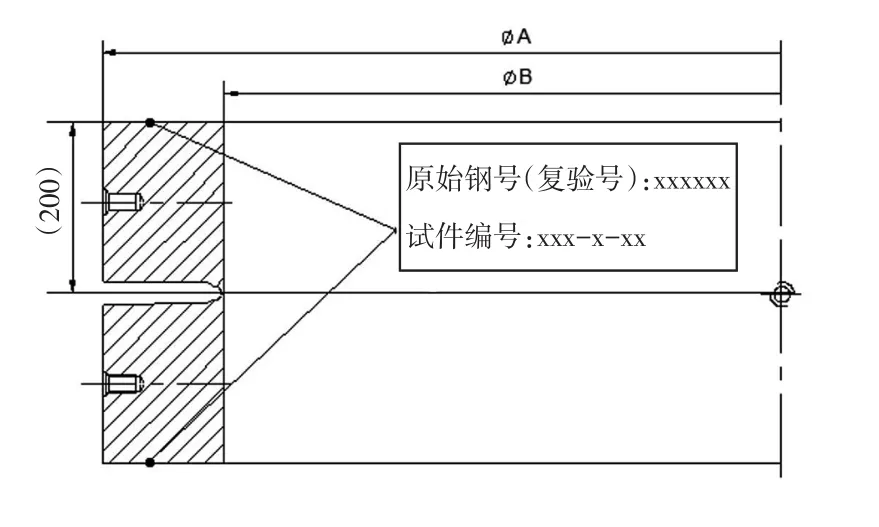

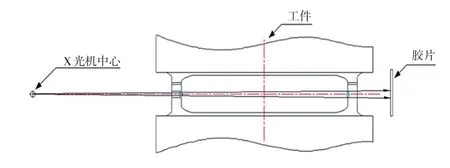

解决百万级核电汽轮机大型构件密封腔室凸型焊缝对接,所以采用焊接方法是自动钨极氩弧焊,焊位为横向。试件由ФA mm×ФB mm×200 mm两件圆环对接装配组成,坡口型式为“U”型窄间隙深坡口,如图3[1]所示。

焊后得到了优良的焊缝,见表2和图4。

图3 焊接试件及坡口形式

图4 焊缝背面成型优良典型

表2 三个试验件的背面成型几何尺寸数据表[1]

2.2 射线探伤的结果情况

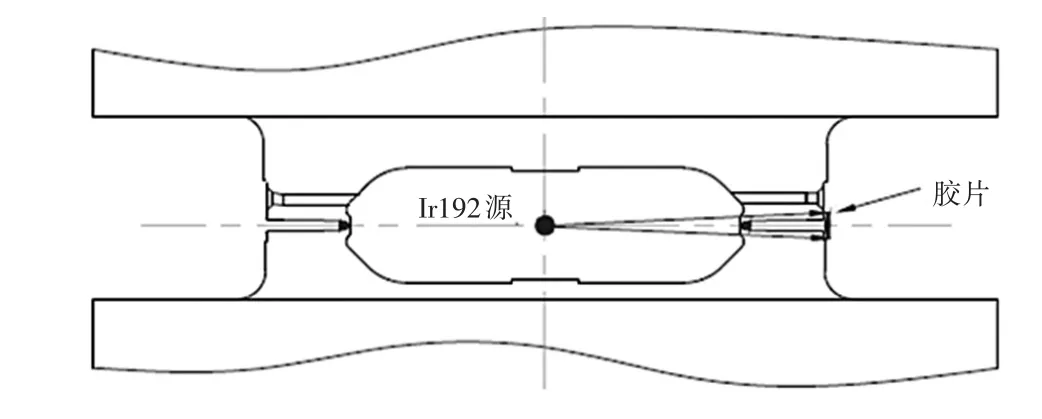

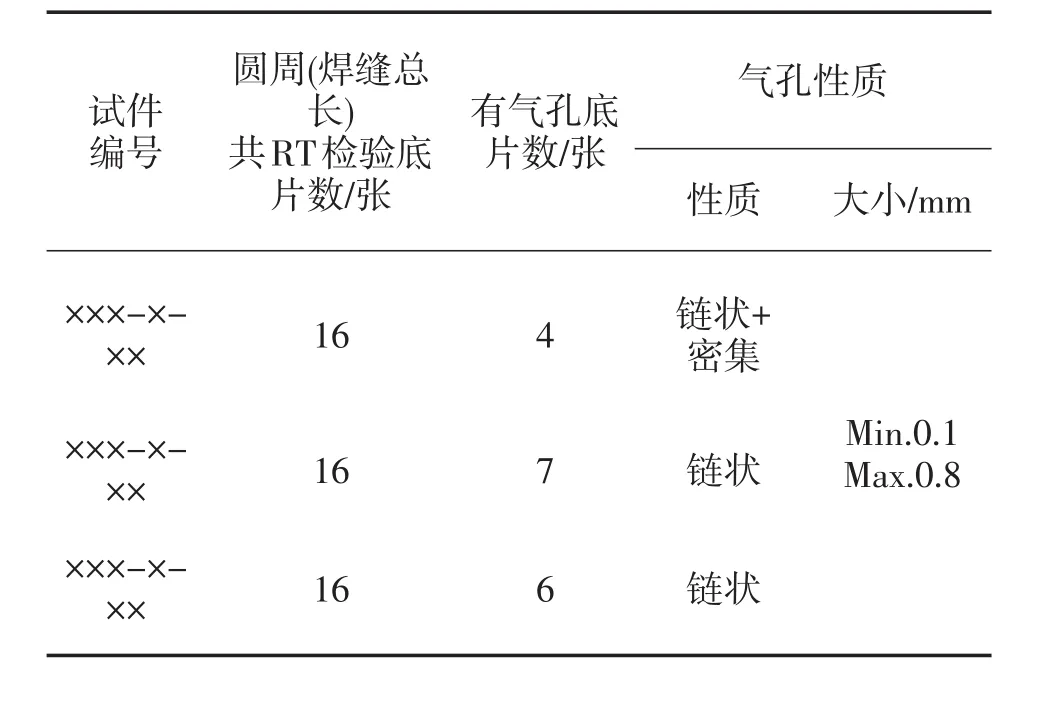

为了研究密封腔室凸型焊缝的RT检验,采取了两种方式进行探伤,见图5~6。经过两种方式探伤检验,表2中的三个试件,都有不同程度的链状密集气孔,形态与图2相近,具体见表3。

图5 双壁单影的透照方式

图6 Ir192中心内透方式

表3 三个试件RT探伤检验结果

2.3 对气孔的解剖与金相分析

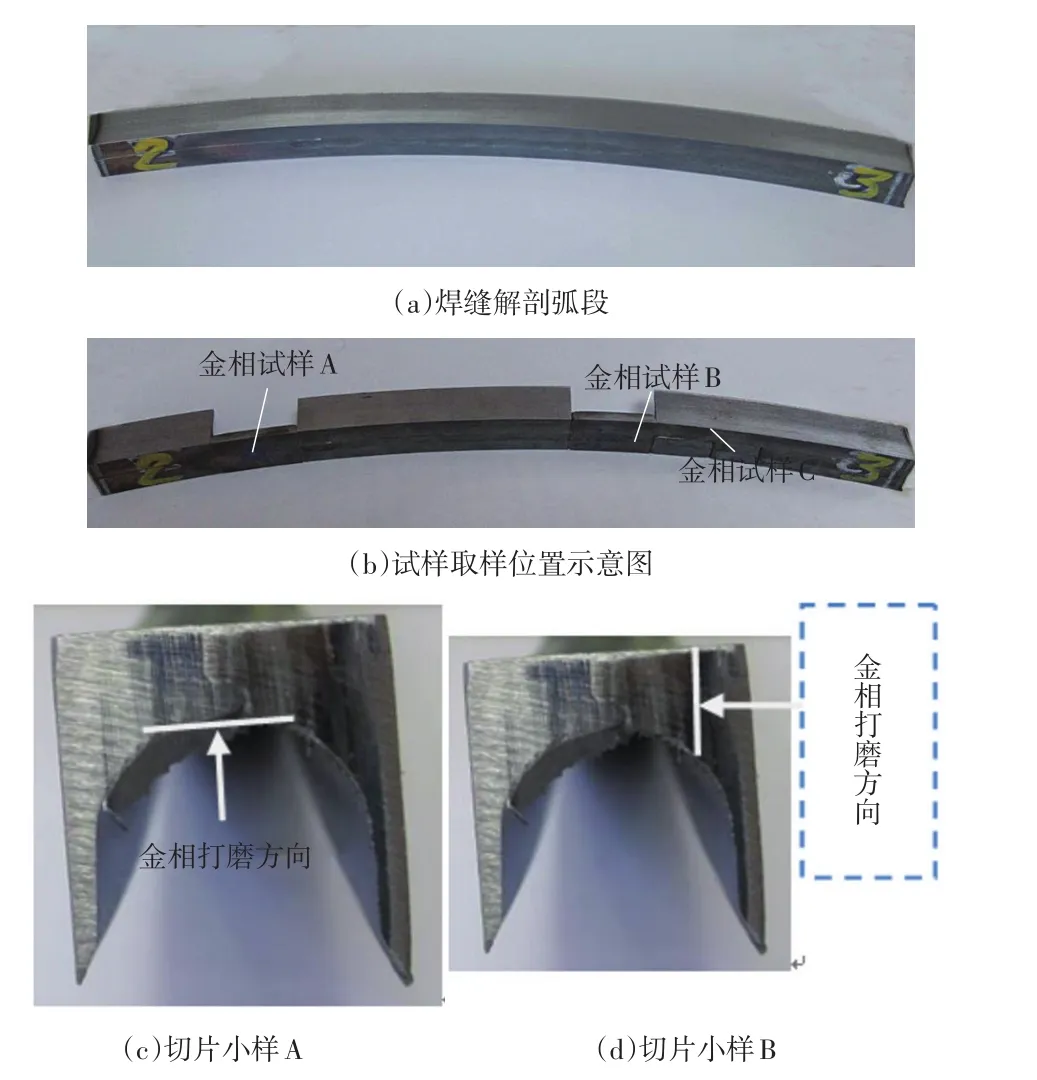

为研究气孔的形成机理,解剖焊缝分析研究气孔形态非常重要。选取表3中一个环形试验件进行焊缝解剖,根据RT底片上的气孔分布情况,采取切片方式尽量找准气孔位置,如图7所示。

对于切好的小试样,从图7(c~d)的金相打磨方向开始打磨,因为点状气孔显示的具体位置无法准确得出,所以试样每打磨约20 μm后,肉眼观察是否有可见显示,直到肉眼可见点状气孔显示为止。为了找到更典型的密集气孔特征,往往要打磨多次。

图7 环形焊缝解剖方式与金相磨削方向

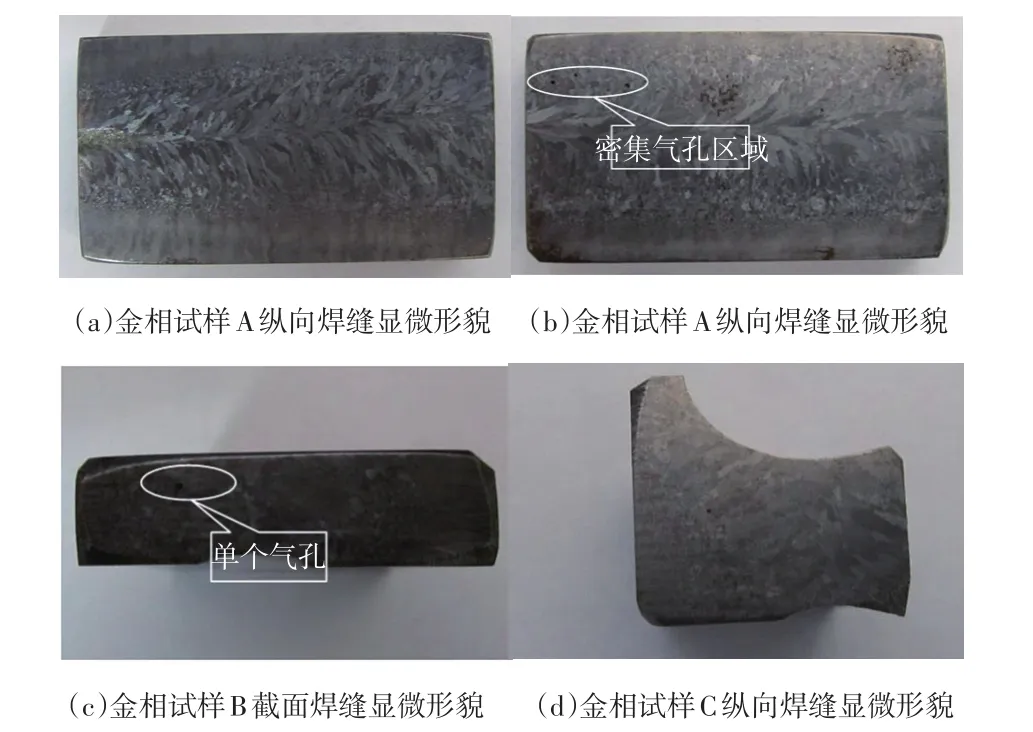

打磨后,通过显微镜观察,确认试样内部存在的显示为焊接气孔,气孔大小0.1~0.8 mm,气孔间距0.5~6 mm。试样宏观形貌如图8所示。

图8 气孔宏观金相照片

焊缝气孔金相分析得出了四个结论:(1)气孔在焊缝上方位置,距边缘0.5~3 mm,气孔在焊缝熔合线附近分布占90%以上;(2)气孔大小0.1~0.8 mm,有的微小气孔RT底片无显示;(3)不是整个圆周焊缝均有气孔产生,有随机性;(4)焊缝金相组织正常为上贝氏体或马氏体。

3 自动钨极氩弧焊气孔产生机理

从焊接冶金学[2]得知,焊缝气孔分为两类,一是内部气孔,主要形成机理是焊接冶金反应时,H2和N2发生熔解,并在焊缝中凝结,当焊缝结晶时无足够的时间逸出,于是在焊缝内部产生气孔,一般呈圆形或椭圆状;二是焊接冶金反应产生的气体CO、H2O,它们不熔于金属液体,从熔池中高速逸出,容易在焊缝表面形成条虫状气孔。

本试验研究的“自动钨极氩弧焊气孔”特征为焊缝内部圆形密集小气孔,从工艺特性来看,应该是H2残留在焊缝中形成的气孔。因为自动钨极氩弧焊的保护气体为:97.5%Ar+2.5%H2。Ar是惰性气体,不参加化学冶金反应,不可能产生气孔;97.5%Ar+2.5%H2为焊接主保护气体,焊缝保护良好,所以无空气进入熔池,故不可能产生N2气孔;工件清理、清洗非常好,绝对无水、锈等,所以不可能产生CO、H2O气孔。

自动钨极氩弧焊H2气孔产生的机理,由于保护气体中有2.5%H2,它在焊接冶金反应时,在高温下会溶解于液体金属中,产生气孔有三个相互联系但又各自不同的三个阶段,即气泡的生核、长大和上浮[2]。气泡的生核必须有两个条件,液态金属中有过饱和的气体和生核要消耗能量。在焊接熔池中有大量的现成表面(如分布不均匀的溶质质点、熔池底部成长的树枝柱状晶等),H是表面活化元素,容易被现成表面吸附。能够局部增高H元素的浓度,促使进行2[H]=H2,这样就很容易以现成表面为非自发晶核的核心发展到临界尺寸的气泡核[2][4][5]。

本文研究的气孔特征:“气孔在焊缝熔合线附近分布占90%以上”,充分证明了熔合线附近有半熔化的晶粒、树枝柱状晶等溶质质点,吸附H元素形成气泡核,而熔池其它地方则没有(或几率很低)形成气泡核的溶质质点。当H气泡核生成后,焊接保护气体中2.5%H2源源不断地输入熔池,使得液态金属中有足够大的过泡气体和浓度时,气泡核要继续长大,在几秒内迅速形成宏观气孔[2]。气泡核形成之后,在熔池金属中经过一个短暂的长大过程,长大到一定尺寸后(如0.5 mm)就会从液态金属中逸出,叫气泡上浮[2]。如果焊缝熔池结晶凝固时,气泡还没有来得及逸出,就会留在焊缝中经无损检验时(如RT检验)检出圆型缺陷即气孔。

4 气孔产生原因分析与研究

气孔产生的原因很多,主要有焊枪喷嘴结构,材料的焊接冶金,工艺参数的合理与匹配,焊接工件清洁与气路等外围因素。本文重点深入研究了以下五个方面。

4.1 从TI G自动焊接设备结构系统研究

百万级核电汽轮机大型构件密封腔室凸型焊缝的焊接设备为引进法国某公司大型自动氩弧焊系统,分为主机多枪氩弧焊系统、升降工作台系统、旋转平台系统、保护气体气源系统。影响气体保护效果的主要是焊枪喷嘴结构。

从枪体进入的两路保护气体(97.5%Ar+2.5%H2),进入焊枪喷嘴保护罩,分为焊缝主保护气与背拖保护气,形成层流冲入工件窄间隙深坡口中,对焊缝熔池和后面仍然处于高温的焊缝形成良好保护作用。经过多次多条焊缝试验,此结构的焊枪喷嘴的保护效果良好。在多次的试验中,采用有色烟气进行焊缝熔池保护效果试验,结果无有色烟气紊乱现象,气体为层流输入,空气无法进入。

解剖分析焊枪喷嘴保护罩,内部有一定目数的筛网,作用是使进入的气流形成层流。在试验研究中改变筛网的形状(或目数),气体流入要发生气流紊乱现象,必然影响熔池保护效果,必定会产生气孔。喷嘴保护罩内的筛网要定期清理、更换,否则会影响气体流入,要发生气流紊乱现象,必然影响熔池保护效果,必定会产生气孔。

4.2 从材料焊接冶金特性研究

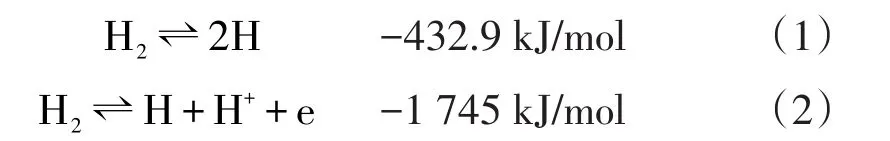

百万级核电汽轮机大型构件材料为Ni-Cr-Mo-V高强钢,采用97.5%Ar+2.5%H2保护气体焊接时,其冶金特点是根据焊接区域的温度,氢可以处于分子、原子和离子状态。在高温下,氢分子将发生分解[2]。

从上式可以看出氢容易分解成原子,不容易分解成质子;氢的分解与温度有关。在电弧区,电弧柱中(温度>5000 K),氢主要以原子状态存在,其分解率а>96%;而在低于2000 K的区域,它的分解度很小,主要以分子状态存在。即氢在金属中的溶解,一类金属与氢相互作用形成稳定的氢化物,如:Zr、Ti、V、Ta、Nb等;另一类金属与氢不形成稳定的氢化物,如:Fe、Ni、Cu、Cr、Mo等。但氢能溶解于这类金属及其合金中。

其溶解度符合平方根定律[2]:

式中:SH为氢在金属中的溶解度;KH2为平衡常数;PH2为气相中分子氢的分压。

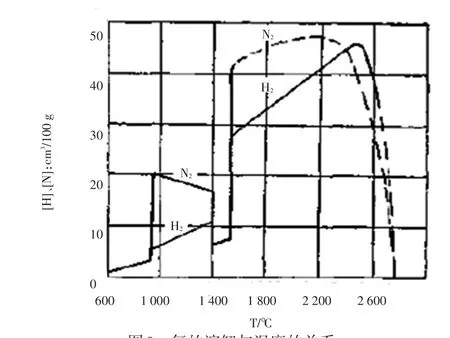

氢的溶解与温度的关系,如图9所示。从图中可以看出,上述另一类金属与氢的溶解度随温度升高而增加,但在变态点溶解度会发生突变。当温度大约为2500℃时,氢的溶解度达到最大值(43 cm3/100 g),这就是说熔滴阶段吸收的氢比熔池阶段多。进一步升高温度,达到铁的沸点温度时,氢的溶解度等于零。此外,合金元素对氢在铁中的溶解度也有较大的影响。Ti、Zr、Nb及某些稀土元素可以提高氢在液态铁中的溶解度;Mn、Ni、Cr、Mo影响不大;而C、Si、Al可降低氢的溶解度[2]。

图9 氢的溶解与温度的关系

本文研究的氢在电弧高温区(温度>5000 K)会分解成原子氢,所以焊缝中会存在扩散氢。它非常活泼,极容易在焊缝熔合线处凝聚,增高H元素的浓度,促使进行2[H]=H2,这样在熔池现成表面形成气泡核。由于保护气氛中有源源不断的氢输入,所以非常容易形成过饱和的氢,气泡核迅速长大,向上浮并逸出。如果焊缝熔池结晶凝固时,气泡还没有来得及全部逸出,就会留在焊缝中经无损检验时(如RT检验)检出圆型缺陷即气孔[4-5]。另一方面,氩弧焊电弧熔化焊丝形成熔滴,温度在1400~2600℃,液态金属会溶解来自氩弧焊保护气氛中的氢,直接生成气孔,直径Ф一般较大,大于1.0 mm。

从试验研究的多个焊缝RT检验出气孔形态和产生的时段,气孔均在第一道焊缝产生(见图1),其他2~9道焊缝几乎不产生气孔。为了增加氩弧焊的熔透性,只在第一道焊缝采用97.5%Ar+2.5%H2保护气体焊接,其他2~9道焊缝采用高纯Ar保护气体焊接。最后得出:一是焊缝产生的密集链状气孔为氢气孔;二是从焊缝气孔的分布、形状看,氢气孔是在电弧高温时,分解成原子进入液态金属,然后形成气泡核、长大、上浮,焊缝熔池结晶凝固时,气泡还没有来得及全部逸出,而留在固态焊缝金属中形成气孔。

4.3 工艺参数匹配研究

焊接电流(I)、电弧电压(U)、焊接速度(v)三者之间的关系非常重要,本文也重点研究了该三个参数的关系。从金属冶金原理的数学模型:

式中:U为电弧电压,V;I为焊接电流,A;v为焊接速度,mm/min;K为常数(主要与被焊接材料的热物理性质有关)。

从式(4)可以看出,焊接规范主要是影响熔池的存在时间。当焊接热输入一定时,增加焊接速度则会使熔池的存在时间加急变短,对气孔的逸出不利。反之减小焊接速度则会使熔池的存在时间变长,对气孔的逸出有利;当焊接速度一定时,增加焊接热输入(电流、电压),则会使熔池的存在时间变长,对气孔的逸出有利。反之减小焊接热输入,则会使熔池的存在时间短,对气孔的逸出有利。

4.4 从保护气体气源、气路研究

本文自动氩弧焊接系统气源分为焊接主保护气源和背面保护气源。

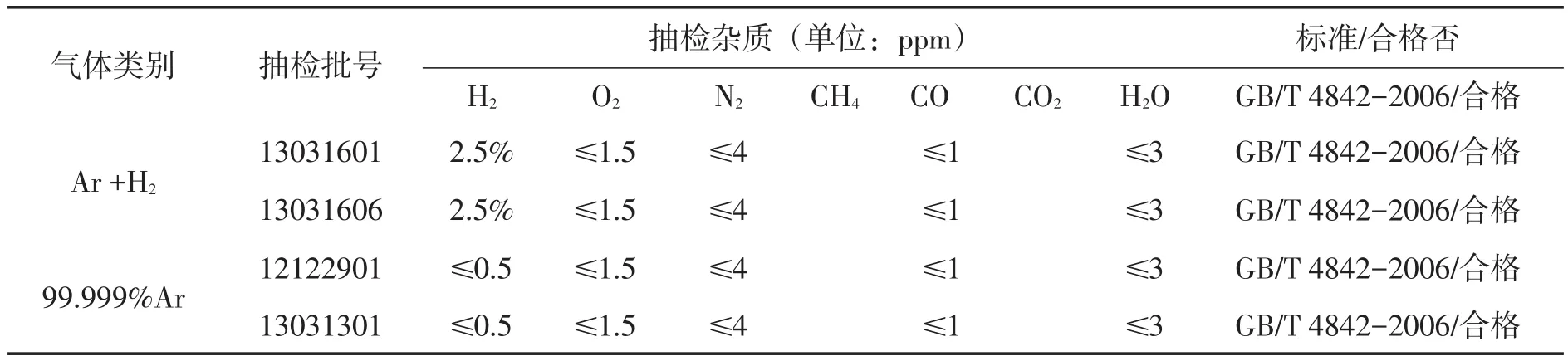

焊接主保护气源,气体为:97.5%Ar+2.5%H2,由四川MESSER(专业焊接保护气生产商)生产。气体的纯静度与杂质含量见表4。背面保护气源,气体为:99.999%Ar,同样由四川MESSER生产,气体的纯静度与杂质含量见表4。研究表明,焊接主保护气源和背面保护气源在满足Ni-Cr-Mo-V高强钢要求的情况下,提高到超纯静等级。从表4可以看出,气体的杂质总量在10ppm,不足以产生气孔。

表4 焊接主保护气源和背面保护气源纯静检测表

Ar与H2两者分子量相差较大,对于混合气体来说是否会分层,或者放置时间长了会否自动分层,作者翻阅了一些文献资料,没有找到确切答案。但在试验研究时,采用过将单个气瓶放倒后滚动、或者倒立气瓶,使瓶内气体混合,然后进行焊接;与放置较久(一个月)的气瓶进行焊接对比,没有得到有用数据,即混合气体放置时间长了会自动分层的说法没什么科学依据。徐天中概述了标准气体稳定性的影响因素,稳定性考察结果表明只要在配制过程中注意容器的选择及预处理,用户按标准物质规定的要求使用,标准气体在有效期内是稳定的[3]。

4.5 从影响焊接外围因素研究

影响焊接的外围因素主要有以下几个方面。

第一是工件清洁度。对于工件,焊前清理、清洗要求特别高,必须无任何杂质、氧气皮、锈和水。Ni-Cr-Mo-V高强钢加工好后要涂油保护,工件坡口为搭接式,清理时搭接角处最重要,清洗时要初清洗、砂布清擦,再清洗,再清擦,再清洗,最终精清洗,达到白绢布擦式无痕迹。

第二是焊缝的清理。每一个TIG焊道焊缝表面,采用细长杆钢丝刷紧固在风动工具上进行仔细打磨,保证焊缝表面无任何杂质、氧气皮。

第三是焊丝的储存、管理与清洁度。采用5 kg盘状焊丝,储存在衡定温湿度的焊接材料储存库中,每天使用前领取,使用后还回。焊丝表面检查,要求无任何杂质、氧化物等,装卸过程要求工人戴白手套。

第四是车间的温湿度。目前车间不是衡温衡湿车间,其温湿度是否对Ni-Cr-Mo-V高强钢的焊接气孔有影响,需进一步研究。

5 研究Ni-Cr-Mo-V高强钢TIG焊缝产生气孔的启示与防止措施

研究Ni-Cr-Mo-V高强钢TIG焊缝产生气孔,对于百万级核电汽轮机大型构件密封腔室凸型焊缝的焊接具有重要意义。得到下面启示(或结论),并提出相应防止措施。

分析研究气孔的形态、类别、性质和产生机理,在这里产生了一个矛盾,采用Ar+H混合气体比采用纯Ar气体焊接更容易得到优良的背面成型[1],但产生氢气孔的几率增大,并且在n条焊缝中随机产生,给采取防止措施带来困难;研究中阐明防止措施就是增加热输入,使气孔上浮逸出。

分析研究了Ar+H混合气体保护焊电弧特性。在弧柱高温区(温度>5000 K),氢被分解成原子进入液态焊缝金属中,在半熔化的金属现成表面形核、长大、上浮形成气孔。特征是在焊缝熔合线处聚集,形成密集或链状小气孔;另一方面,电弧熔化金属形成熔滴,温度在1400~2600℃,液态金属会溶解来自氩弧焊保护气氛中的氢,直径生成气孔,直径Ф一般较大,大于1.0 mm,特征是在焊缝中上部。

分析研究了焊接工艺参数及其参数的匹配。最重要的是焊接速度,它直接影响熔池液态金属结晶凝固时间,液态金属结晶时间越长,气孔长大、上浮越有利,最终焊缝不会产生气孔;反之,焊缝极易

产生密集或链状小气孔。采取的工艺措施就是减小焊接速度,并与工艺参数匹配良好。

分析研究了主焊接保护气与气路。气体的杂质总量在10ppm,不足以产生气孔。但输送气体的管道,虽然采用不锈钢,达到清洁要求,但管道外表面容易产生凝结水;在管道内部是否有凝结水,是否会溶于保护气体中带入焊接熔池需要进行一步研究。采取的措施可以在进入焊机前端的保护气体管路中加入干燥箱,过滤掉混入保护气体中的凝结水。

6 Ni-Cr-Mo-V高强钢TIG焊缝产生气孔实践验证

从2013年上半年完成试验研究以来,把文中阐述的论点、技术措施,围绕高强钢TIG焊缝产生气孔的边缘因素用到产品生产控制中,验证了理论、试验的正确性。截止2016年11月,焊接制造了大型旋转类工件(300 t、13000 mm、直径3200 mm)共计15件,没有产生超标缺陷,RT探伤合格率100%。

[1]刘贻兴.Si对Ni-Cr-Mo-V高强钢焊接熔透性的影响[J].东方汽轮机,2013,(3):25-31.

[2]天津大学焊接教研室.金属熔焊原理及工艺[M].北京:机械工业出版社,1980.

[3]徐天中.标准气体稳定性研究[J].低温与特气,2001,19(3):25-26.

[4]中国机械工程学会焊接学会.焊接手册:第一卷:焊接方法及设备[M].北京:机械工业出版社,2008.

[5]胡凯,王朝伟,魏淑女.TIG焊中产生气孔的因素及其防止措施[J].山东机械,2005,(3):30-32.