关于液压阀块的设计及制造过程质量控制分析

2018-04-08

(湖南省产商品质量监督检验研究院 湖南 长沙 410000)

一、引言

我国工业的快速发展使各种大型工业设备不断引入,液压阀块作为液压系统大型设备的重要组成部分,对液压系统能否正常运作起到重要作用,液压阀块在工业领域得到广泛运用,同时,液压阀块的合理设计以及对其质量的严格要求与控制成为相关人员着重关注的问题。为了提高设备的运行效率,实现液压系统的标准化与集成化,节约原材料,降低工业成本,提高精度和准确度,研究液压阀块的合理设计与制造成为当前领域中重点关注的问题。文本以保证液压阀块质量标准为前提和目标,尽可能的降低液压阀块实际和制造工艺的难度,节省加工成本,分别从液压阀块的设计、制造和调试三个阶段阐明液压阀块质量的合理控制,从而保障液压系统的正常运作。本文的研究在相关工业领域具有重要的价值,能给相关工业人员提供可靠、有效的意见与建议。

二、液压阀块的设计

液压阀块的设计经常会存在一些不合理的因素,进而影响了液压阀块的质量,本文首先对液压阀块设计不合理的原因进行分析,全面掌握液压阀块的设计、制造过程,从而有效控制液压阀块的整体合理性。

液压阀块设计不合理的原因主要包括以下几个方面:

(1)孔隙的布置不符合流体传动原理。(2)设计的斜孔太多,造成加工困难。(3)液压阀块涉及的集成数量太多,导致加工困难。(4)单纯的考虑液压阀块的设计,而忽视所配套原件的工艺要求。(5)液压阀块设计的不利于检修,导致产品的使用总寿命受到影响。(6)阀块空间没有充分利用,导致材料浪费。

在液压阀块的设计过程中,尽量少出现斜孔、深孔等,注意进出油口的方向和位置,充分考虑使用的便携性,提高实用性。在液压阀块设计过程中要尽量符合几点要求:(1)液压阀块的孔隙布置要符合流体传动原理,根据实际情况,合理制定集成的阀件的个数;(2)尽量在阀块中少设计深孔和斜孔,以便液压阀块中的油路简洁明了,流体转动可靠性较高;(3)按照预定的设计要求,注意进油口和出油口的方向,以及他们的所在位置;(4)设计液压阀块的时候,要考虑安装阀块中的元件要求;(5)时常检修阀块中的元件,元件设置应该在容易进行检修的位置;(6)尽量保证阀件紧凑但又不会干涉。

针对上述液压阀块设计过程中存在的问题,为了控制液压阀块的质量,需要采用一定的控制方法和手段,只有全面掌握液压阀块设计过程中可能出现的不合理设计因素,并做好质量控制的准备,才能方便后续工作的进行。另外,对于重量较大的阀块,要设计起吊螺纹孔,方面起吊和安装。

三、液压阀块的加工制造

液压阀块的整体设计方案制定完成后,则开始对其加工制造,制造流程主要包括预处理、机加工、去毛刺、清洗、装配五个环节,整个加工制造过程中,要保证材料内部组织紧密,通过铣、刨等操作磨平表面毛刺,使粗糙度达到一定的要求,尤其是密封面的粗糙度。在阀块中的流道交叉处必须要彻底清除毛刺,各元件进行装配时要充分考虑连通性和便携性,确保液压阀块加工工艺的合格性。

但在液压阀块加工制造过程中,会出现阀块变形的情况,通常材料会发生变形,主要原因是热处理不当,刀具和阀块接触后容易造成液压阀块的变形。要确保加工制造工艺的质量,需要采用相应的控制手段和方法:合理预估热加工工艺,确保留下足够大的加工余量,选择合适的刀具,防止接触变形操作。

阀块制造过程中,容易出现表面损伤等现象,而表面损伤则会影响整个液压系统的正常运作,会出现漏油等问题,表面损伤的主要原因包括:加工过程中存在一些杂物、切屑等跟随刀具进入液压阀块,使得表面出现严重损伤,刀具的选择不合理,刀刃变迟钝,使剪切过程中出现差错,同时,工作人员操作失误也是表面损坏的重要原因之一;后期的液压阀块的包装、装配、清洗过程中,难免会出现碰撞,造成表面损坏,因此,应当采取合适的方法控制液压阀块的质量。对于破旧、刀刃钝的刀具要及时更换,确保加工材料的刚性,具有好的性能,同时对工艺操作人员进行严格的技术培训,保证在工作过程中,减少工作失误,在液压阀块清洗、装配过程中要避免互相碰撞,确保元件的安全稳定性。

液压阀块孔隙损伤也是一大质量问题,应该充分分析该损伤的原因,选择合理的控制方法。一般情况下,孔隙损伤会导致阀块换向性能下降,从而出现漏油现象,影响液压系统的正常运作。孔隙的大小要合理控制,否则会磨损阀芯,引起孔隙损伤的原因有刀具的切削效果不好,使孔隙出现损伤,在热加工工艺过程中,材料出现变形,以及其他元件的安装过程,打孔、引孔等操作中,仍会出现施工不合理,处理工序实施不到位,导致孔隙损伤。主要的控制方法仍然是换取新的刀具保证刀具质量,对施工人员的技术进行培训,严格按照施工路线和流程进行操作,保证液压阀块的质量。

四、液压阀块的调试

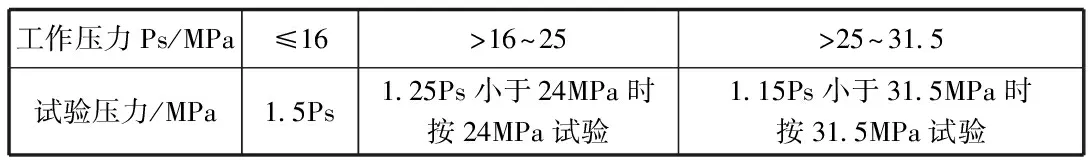

液压阀块施工完成后,要对其性能进行调试,调试过程主要分为耐压试验和功能试验两大部分。表1是耐压试验所选取的压力对照表,可以看出,为了保证各元件不被损坏,应当选择不超过31.5兆帕的试验压力。

表1 试验压力选取对照表

耐压试验可能会出现渗漏现象,要注意分析原因,及时解决,保障整个液压阀块元件设计的合理性。

对液压阀块中的每个阀都进行功能试验,保证溢流阀、卸荷阀等各个阀能够正常工作,调整阀的速度比例等,以满足实际运行情况的需求。若在调试过程中出现故障,需要专业人员从原理进行分析操作,找到故障发生的关键因素,再及时解决故障。

五、结束语

本文详细分析了液压阀块的制造流程,液压阀块已经成为工业中很多大型设备的重要组成元件,因此,保证液压阀块的质量,才能保证液压系统的正常运作。本文从液压阀块的设计过程出发,分析了设计过程中可能存在的问题,同时给出了合理地解决方法建议,随后介绍了液压阀块制造和调试过程中的质量控制,以确保整个流程都能考虑到液压阀块可能出现的质量问题。本文研究具有重要的实际价值和意义。

【参考文献】

[1]沈宏,邓宇锋,郝健.液压阀块制造过程质量分析与控制[J].机械工程师,2012(10):112-113.

[2]李丽.从控制污染分析液压阀块设计及制造技术[J].铁道机车与动车,2014(5):8-10.

[3]文晓玲,毕海龙.路基处理车液压阀块清洁度案例分析与对策[J].机车车辆工艺,2012(5):39-40.