00Cr19Ni10不锈钢热穿孔开裂成因分析与对策①

2018-04-08沈卫强祝晓斌侯小龙翟丽丽

徐 奇, 高 虹, 程 健, 沈卫强, 祝晓斌, 侯小龙, 翟丽丽

(江苏武进不锈股份有限公司,江苏 常州 213111)

1 概 述

不锈钢无缝管00Cr19Ni10相当于ASME材料UBS TP304L,具有耐空气、蒸汽、水等弱腐蚀介质及酸、碱、盐等化学浸蚀性介质腐蚀和优良的综合性能等特点,是产量和消费量最大、最知名的一种18-8型Cr-Ni不锈钢无缝管钢种[1];被广泛应用于国民经济诸多领域。

目前,国内18-8型奥氏体不锈钢无缝管的加工方法,主要采用的是“热轧穿孔+冷加工”工艺,具有较高的成材率和良好的经济性。热轧穿孔作为不锈钢圆钢加工成荒管的关键环节,是决定成品荒管质量、成材率以及加工成本的关键工序之一。圆钢质量、加热制度、模具设计、设备调整和操作等因素控制不当时,会造成荒管内/外表面擦伤、内/外裂、折叠等缺陷[2-3],不仅增加后续加工难度,严重时将导致荒管报废。

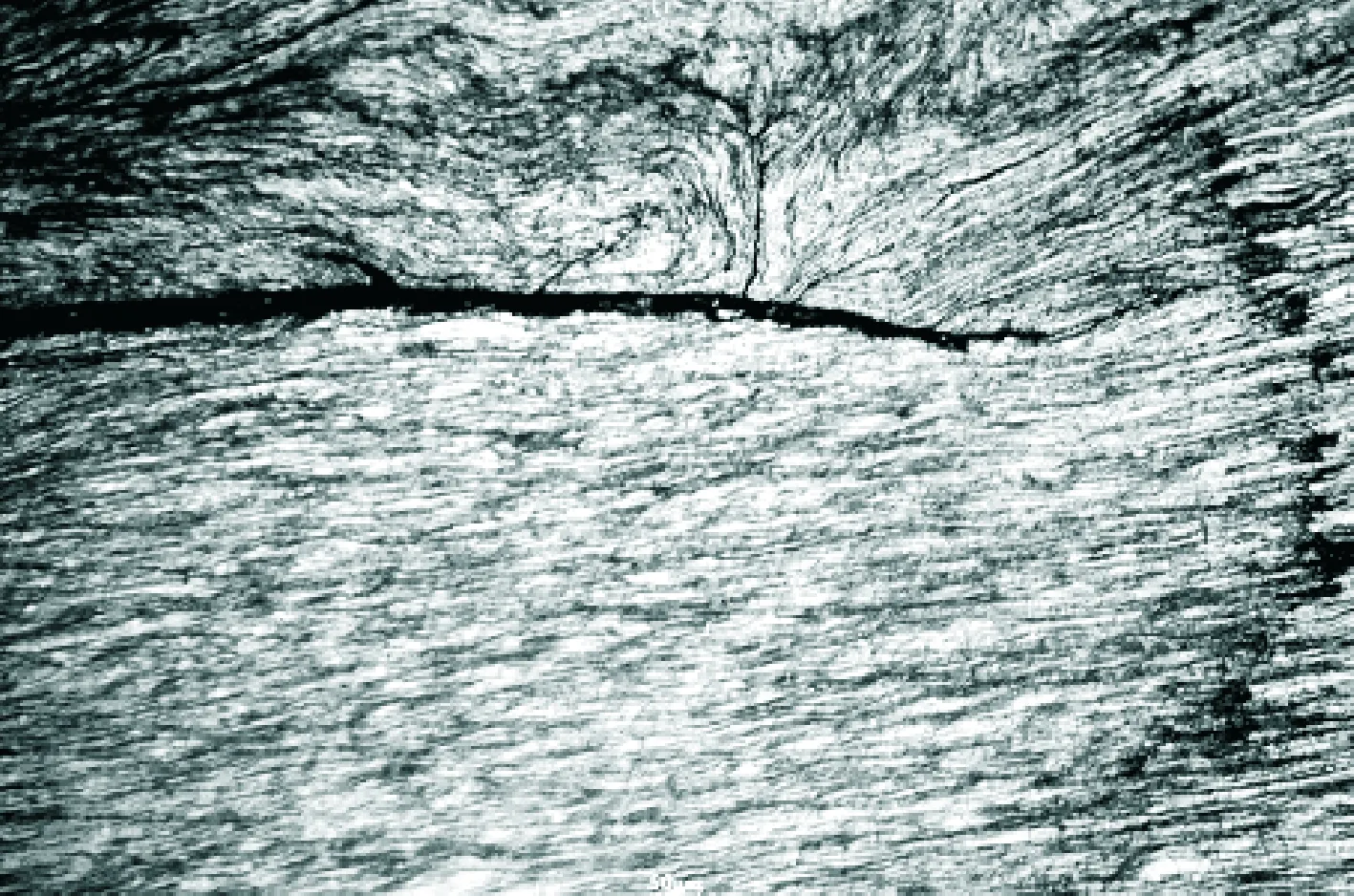

某公司采用二辊斜轧穿孔工艺生产00Cr19Ni10不锈钢荒管,在某一批次的生产过程中,荒管全长范围内出现内壁开裂和折叠(如图1所示),导致整批荒管报废。本文对该批荒管内壁开裂产生的原因进行了分析,为其后续生产提供指导和借鉴。

图1 报废荒管内壁宏观形貌

2 试样检测

报废的00Cr19Ni10不锈钢荒管所用圆钢尺寸为Φ65mm,热轧穿孔荒管规格为Φ65 mm × 5.5 mm。该批圆钢穿孔工艺为:加热温度1070~1100 ℃,保温45 min后,在线水冷。

2.1 检测方法

从报废荒管上取一段长30 mm且包含裂纹的圆环,采用线切割方式割取试样。分别依据GB/T 11170-2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》、GB/T 10561-2005《钢中非金属夹杂物含量测定-标准评级图显微检验法》、GB/T 13305-2008《不锈钢中α-相面积含量金相测定法》、GB/T 6394-2002《金属平均晶粒度测定方法》标准进行化学成分、非金属夹杂物、α相含量以及晶粒度测定。

2.2 检测结果

2.2.1化学成分

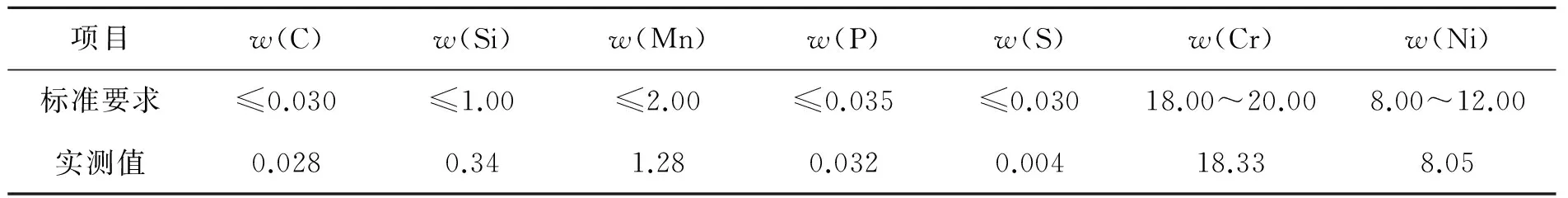

在荒管开裂处的临近位置取样,按GB/T

11170-2008标准,用SPECTRO MAXX直读光谱仪进行光谱分析。该批荒管化学成分分析结果如表1所示,符合GB/T 13296-2013标准的要求。

表1 化学成分分析结果/%

2.2.2非金属夹杂物

在荒管开裂处的裂纹末端,依据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对该样品进行非金属夹杂物的测定,结果如表2所示。

表2 非金属夹杂物评定/级

2.2.3α相含量及晶粒度评定

采用10%草酸溶液电解腐蚀方法制备荒管纵截面金相图片。如图2所示,荒管基体为奥氏体组织,沿荒管纵向分布着大量条状α相。依据GB/T 13305-2008标准对该样品测定α相含量,结果为:3.0级(12%~20%);依据GB/T 6394-2002标准对样品进行晶粒度测定,结果为7.5级。

图2 荒管纵截面金相图片

2.2.4裂纹微观形貌

如图3,4所示,分别给出了裂纹抛光态和10%草酸电解腐蚀后的微观形貌。结合图1可知,该主裂纹发源于管坯内表面,沿壁厚延伸一定距离后,转为沿加工方向延伸。主裂纹末端存在细小分叉,且其周围存在与主裂纹平行的细小裂纹。腐蚀后发现,主裂纹周边α相含量较高,存在严重的加工流变痕迹。

图3 裂纹微观形貌(抛光态)

图4 裂纹微观形貌(10%草酸电解腐蚀态)

3 成因分析

3.1 硅酸盐类夹杂物对开裂的影响

由于试样钢中硅酸盐类夹杂物为2.5级,已达到标准要求的临界值,在不锈钢中其化学成分、力学性能、热加工性能与基材截然不同,硅酸盐类夹杂物以弥散态存在于基材中,含量、形状、颗粒大小、熔点以及在不锈钢荒管上的分布情况,其存在破坏了不锈钢基体的连续性。在不锈钢圆钢热轧穿孔成型过程中,由材料内部应力引起的附加变形,在硅酸盐夹杂物存在的地方造成应力集中,塑性变形将使缺陷加深、加长;同时,管体表面由于非金属(硅酸盐)夹杂物分布于晶界上,从而减弱晶粒间的联系,使金属热塑性降低。特别是夹杂物含量级别已达到标准临界值时,应力分布不均匀,从而产生应力集中现象,即在与硅酸盐夹杂物相邻的基体上应力急剧升高,容易在硅酸盐夹杂物处形成裂纹[4]。因此,硅酸盐夹杂物是造成开裂和折叠的主要诱因之一。

3.2 α相对热加工性能的影响

00Cr19Ni10不锈钢中有α相铁素体存在,α-Fe晶体组织结构为体心立方结构,而奥氏体组织γ-Fe晶体组织结构为面心立方结构,两者在变形能力上差异较大。当00Cr19Ni10不锈钢中两相共存变形时,在α相和γ相的界面易产生高于金属断裂强度的拉应力和切应力,两相变形不一致,塑性急剧降低,其热加工性能显著降低,裂纹易在热塑性较低的两相界面处萌生。两相界面极易成为热轧穿孔过程中裂纹的发源地和扩展路径。此外,二辊斜轧穿孔是一种复杂的、不均匀的变形过程。在顶头或轧辊的碾轧作用下,管坯金属发生剧烈变形,产生切向、纵向流动和扭转。若穿孔工艺参数控制不当,两相界面处应力水平超出其断裂强度时,裂纹萌生,并沿两相界面进行扩展。这种开裂形式在奥氏体不锈钢热加工过程中常有发生[5-6]。

3.3 管坯加热制度对开裂的影响

由于00Cr19Ni10不锈钢热塑性变形温度范围窄,变形抗力较大,热膨胀系数大,具有低的热传导性。热穿孔变形温度和保温时间影响到不锈钢圆钢的塑性和流动行为,从而影响其变形分布形态。因此不锈钢斜轧穿孔工艺中,热穿孔时圆钢与顶头界面上的剧烈摩擦、与环境之间的热交换和塑性变形热效应均影响轧制荒管温度的大小及分布[7],温升的大小决定穿孔速度和变量,整个过程都需要在良好的塑性变形区范围内进行。要求在穿孔过程中管坯具有足够的塑性和低的变形抗力,以有效改善管坯的组织性能。因此,合适的穿孔变形温度是穿制荒管的必要条件。

针对00Cr19Ni10不锈钢的低热传导性、低塑性以及原始应力等特性,在升温过程中(<800℃时)管坯需要缓慢加热;在高温加热阶段,由于管坯的导热性和塑性显著增加,同时沿断面的温差减少,从而热应力大为减小,可快速加热到所需温度并均热。采用这种加热制度,可有效地避免过快加热易导致坯料产生裂纹,而过长时间处于高温状态,又导致坯料晶粒度过分长大,恶化穿孔性能。从检测到晶粒度为7.5级数据来看,相对保温时间不足。

3.4 热穿孔参数对荒管内裂的影响

不锈钢管坯热穿孔主要利用管坯中心区域金属裂而未断的疏松状态,将顶头置于疏松区进行穿孔,是一种复杂、不均匀变形的金属形变过程,通过合理的工艺参数设定,从而获得穿孔过程的力学、运动学和荒管质量的最佳效果。通过对穿孔工艺分析,穿孔主要的影响参数包括轧辊转速、顶前压下量、椭圆度等[8]。从荒管开裂处可清晰地观察形貌,造成内裂主要原因是顶头前压下量过大造成空腔;还由于穿孔速度过快,坯料的内表面温度升高,在穿孔的过程中不锈钢坯析出δ铁素体,造成内表面缺陷,两类因素迭加,使穿孔后荒管内表面产生裂纹。

4 控制措施及效果

在充分了解热穿孔开裂产生机理及现场工艺考察的情况下,采取切实有效的措施控制表面开裂的产生,主要有:

①基于00Cr19Ni10不锈钢管坯非金属夹杂物级别已达到临界值,因坯料为外购,在入厂理化检验中,一旦发现同类情况,通过在同批炉号的圆钢上增加抽样率,严格控制原材料质量。

②管坯中的大量α相主要来自于铸锭的凝固过程。因此,在原材料检验时,除化学成分、非金属夹杂物等检测项目外,必须严格控制圆钢中α相的体积分数。此外,通过合理选择穿孔工艺参数,如坯料加热温度、保温时间、导板距、轧辊距、轧辊转速等,尽量降低穿孔变形区的不均匀变形及其产生的附加拉应力。

③针对不锈钢导热性差的问题优化其穿孔加热制度,斜底式加热炉窑在低温加热阶段时,通过适当延长加热升温时间,增加圆钢管坯翻钢频次,使温度沿管坯横断面及长度方向分布更均匀;在高温加热阶段,通过快速加热到所需温度,再在均热段充分保温,使管坯沿横断面和长度方向温差减小,以确保整支管坯温度场分布均匀。

④适当减小顶头前压下量,分别进行各顶前压下量对比试验,确定适合的参数。同时对轧辊速度进行优化,确定最优的穿孔速度。

通过以上改进措施,在后续生产00Cr19Ni10不锈钢荒管过程中,荒管开裂质量问题得到消除,生产过程稳定,后续多批次穿孔荒管均合格。

5 结束语

引起00Cr19Ni10不锈钢荒管热穿孔开裂的原因较多,本文通过对报废的00Cr19Ni10荒管进行常规检测和分析,查找到产生穿孔内表面裂纹的主要原因是弥散在管体中硅酸盐夹杂物、α相的偏高以及热穿孔工艺不合理。在此基础上,展示了热穿孔过程中各参数对塑性变形的影响的细节,通过加强对原材料把关,严格按相关标准要求对原材料进行验收;优化热穿孔生产工艺,主要通过合理地调整升温速率,使开穿温度沿圆钢横截面和长度方向分布更均匀,降低穿孔速率和减小顶前压下量等参数的调整和优化,为提高热穿孔质量提供了有效的解决措施和方法。

参考文献:

[1]陆世英. 不锈钢概论[M].北京:中国科学技术出版社,2007.

[2]王偕容. 00Cr17Ni14Mo2超低碳不锈钢热穿孔管裂纹缺陷分析[J].四川冶金,1989,(3):81—88.

[3]詹才俊,杜志扬. 厚壁毛管穿孔产生内裂和夹层的原因分析[J].钢管,1995,(2):28—31.

[4]王旭红. 高强船板钢中硅酸盐类夹杂物的研究[J].河北冶金,2011,(4):7—9.

[5]王宝顺,邵羽,李三,等. 304L无缝钢管二辊斜轧穿孔裂纹的形成原因[J].机械工程材料,2013,37(1):14—17.

[6]李胜祇,陈大宏,孙中建,等. 二辊斜轧穿孔时圆管坯的变形与应力分布及其发展[J].钢铁研究学报,2000,12(5):26—30.

[7]白丽杨,李胜祗,周志扬. 锥形辊斜轧穿孔过程的温度场研究[J].安徽工业大学学报(自然科学版),2015,32(4):315—319.

[8]鄢勇,尹人洁,童宗圣,等. Φ89 mm以下不锈钢无缝钢管管坯的经济型生产工艺[J].钢管,2016,45(4):46—50.