不同DDA防老体系对V带压缩胶性能的影响

2018-04-03李旭林尧邓涛

李旭,林尧,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

表1 莱茵发DDA-70产品说明

随着V带行业不断发展,国家对V带的使用要求越来越高,降低压缩胶的动态生热以及提高压缩胶的

橡胶制品在加工、贮存以及使用过程中,受外部环境的影响和作用,会出现老化现象,使其性能逐渐变坏,甚至丧失使用价值以及对生命财产造成重大危害。为了改善橡胶制品的抗老化性能,延长其使用寿命,在其配方中添加适量的防老剂可起到有效的防护作用,并延缓老化、延长贮存期限和使用寿命。防老剂RD(2,2,4-三甲基-1,2-二氢化喹啉聚合体)属于喹啉类防老剂,能防护条件苛刻的热氧老化,对金属离子有较强的钝化作用,防屈挠龟裂效果较差,不喷霜。防老剂4020(N-(1,3-二甲基丁基)-N’-苯基对苯二胺)属于对苯二胺类防老剂,防护效果与功能介于防老剂4010与4010NA之间。同时RD与4020并用在抗热氧、抗疲劳老化方面具有一定的协同作用。DDA-70介绍如表1。耐老化性能,能够有效提高V带使用寿命,符合国家“绿色”发展路线实现普通V带向“绿色”V带发展。[1~8]

1 实验部分

1.1 原材料

NR,越南3 L标准胶;BR9000,中国石化;莱茵发DDA-70,莱茵化学(青岛)有限公司;其他均为市售品。

1.2 设备与仪器

SK-160B型双辊开炼机,上海橡胶机械厂;LCM-3C2-G03-LM平板硫化机,深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁公司;M-3000A硫化仪,台湾高铁公司;JDL-2500N电子拉力机,天发试验机械有限公司;RPA2000橡胶加工分析仪,ALPHA公司;GT-7011-DLH德墨西亚疲劳试验机,台湾高铁公司。

1.3 分析与测试

硫化性能:按GB/T 16584—1996测试,硫化温度 150℃。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温,邵尔A硬度按GB/T531.1—2008测定。

热空气老化性能:按GB/T3512—2001测试,在100℃下老化24、48、72、96 h。

动态力学性能:采用美国Alpha科技公司生产的RPA2000型橡胶加工分析仪,温度扫描:频率1 Hz,转动角度0.5°,温度范围60~140℃。

表观交联密度测试:使用电子天平(精确度0.001 g)精确称取0.5 g左右的硫化胶试样(M1),每种配方硫化胶取3个试样,并测试初始密度ρr,将所有试样用细铁丝串联置于所选溶剂二甲苯中,试样要求全部浸于溶剂中,试剂瓶密封以免溶剂挥发,在常温条件下溶胀2天,溶胀平衡后取出立即称重(M2)。

采用凝胶中橡胶体积分数(Vr)表征硫化胶的表观交联密度,按如下公式进行计算:

式中:ρr为溶胀前的橡胶密度;ρs为溶剂密度;δ为配方中生胶的质量分数;M2为溶试样胀后的质量;M1为试样溶胀前的质量。

1.4 试样制备

表2为实验所用的样品配方。

35℃-40℃的温水,是胃肠道感觉最舒服的温度。晨起喝杯温开水,能帮助缓解便秘,降低脑血栓、心肌梗死的发病率,还能帮助吸收早餐中的营养。

表2 实验配方

配方中其他成分:NR 65;BR 35;再生胶 87;小料 21;补强填充体系 123.8;S 3.5。

1.4.1 混炼

开炼机调整辊距,将塑炼好的NR、BR、再生胶放入辊隙,使之包辊产生适量堆积胶,加入小料、补强填充体系、硫化体系,切割翻炼,薄通后打三角包5~6次,调整辊距及挡胶板至合适距离后下片,停放8 h以上待用。

1.4.2 硫化

胶料的硫化条件:采用平板硫化机硫化,硫化温度为150℃,硫化压力不小于10 MPa,硫化时间为各胶料的硫化曲线t90对应的时间。

2 结果与讨论

2.1 不同DDA防老体系对V带压缩胶硫化性能及表观交联密度的影响

由于硫化特性是压缩胶硫化、加工的重要保障,因此研究了不同防老体系对V带压缩胶硫化性能的影响。

表3为不同DDA防老体系对V带压缩胶硫化性能的影响。

表3 不同DDA防老体系对V带压缩胶硫化性能的影响

由表3可以看出,单用DDA的防老体系相对于RD/4020防老体系,压缩胶的t10、t90相差不大;DDA与其他防老剂复配时相对于RD/4020防老体系,t10、t90略有增大,但总体上DDA对V带压缩胶硫化特性影响不大。

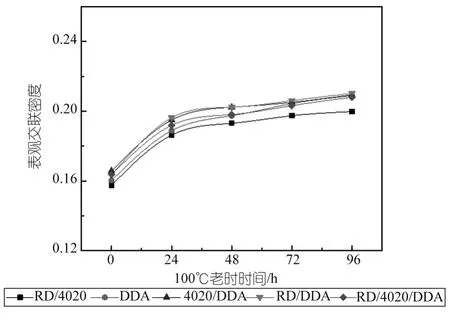

图1 不同DDA防老体系随老化时间变化的表观交联密度

由图1可知,随着老化时间延长,硫化胶的表观交联密度不断增大,但在100℃老化24 h之后表观交联密度增大速度放缓。且DDA的使用会增大硫化胶的表观交联密度,且使用DDA的防老体系的表观交联密度增大速度要大于RD/4020防老体系。随着100℃老化时间延长,表观交联密度:RD/4020防老体系<DDA防老体系<RD/4020/DDA防老体系<RD/DDA防老体系、4020/DDA防老体系,这表明在此方面RD/4020的协同效应要优于DDA与其他防老剂复配时的协同效应。

2.2 不同DDA防老体系对V带压缩胶物理机械性能的影响

硫化胶的物理机械性能直接影响V带的使用,因此研究了不同防老体系对V带压缩胶物理机械性能的影响。

不同DDA防老体系对V带压缩胶物理机械性能的影响见图2。

图2 不同DDA防老体系对V带压缩胶物理性能的影响

由图2可知,使用DDA的防老体系硫化胶,拉伸强度相较于使用RD/4020防老体系的硫化胶有所提升,防老体系为4020/DDA时拉伸强度最高;当单独使用DDA防老体系时扯断伸长率最大,但总体上DDA对硫化胶扯断伸长率的影响不大;100%定伸应力、200%定伸应力、300%定伸应力图线相差不大,均是RD/DDA防老体系与4020/DDA防老体系的定伸最大;DDA的使用对邵尔A硬度的影响不大。

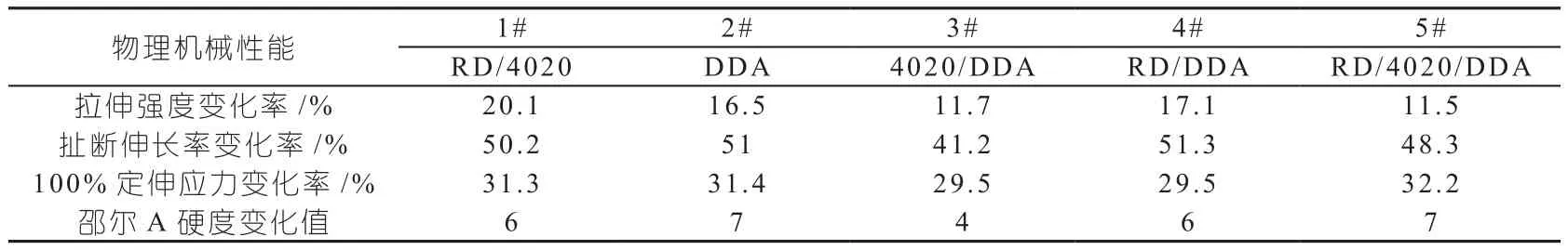

由表4可知,使用DDA防老体系后,拉伸强度变化率有不同程度的减小,其中DDA/4020防老体系拉伸强度变化率最小;扯断伸长率变化率、邵尔A硬度变化值也是DDA/4020防老体系最小,不同防老体系对100%定伸变化率影响不大。因此,DDA与4020并用抗热氧老化协同效应最强,DDA/RD防老体系、DDA/RD/4020防老体系的协同效应相近且略强于RD/4020防老体系。

表4 不同DDA防老体系对V带压缩胶100℃×24 h老化后物理机械性能的影响

由图3可知使用DDA的防老体系在高温屈挠环境下产生6级裂口的次数相差不大,且均低于RD/4020防老体系,说明使用的DDA防老体系在高温动态疲劳条件下的协同效应要逊色于RD/4020防老体系。

图3 100℃下硫化胶出现6级裂口时的屈挠次数

2.3 不同DDA防老体系对V带压缩胶动态生热的影响

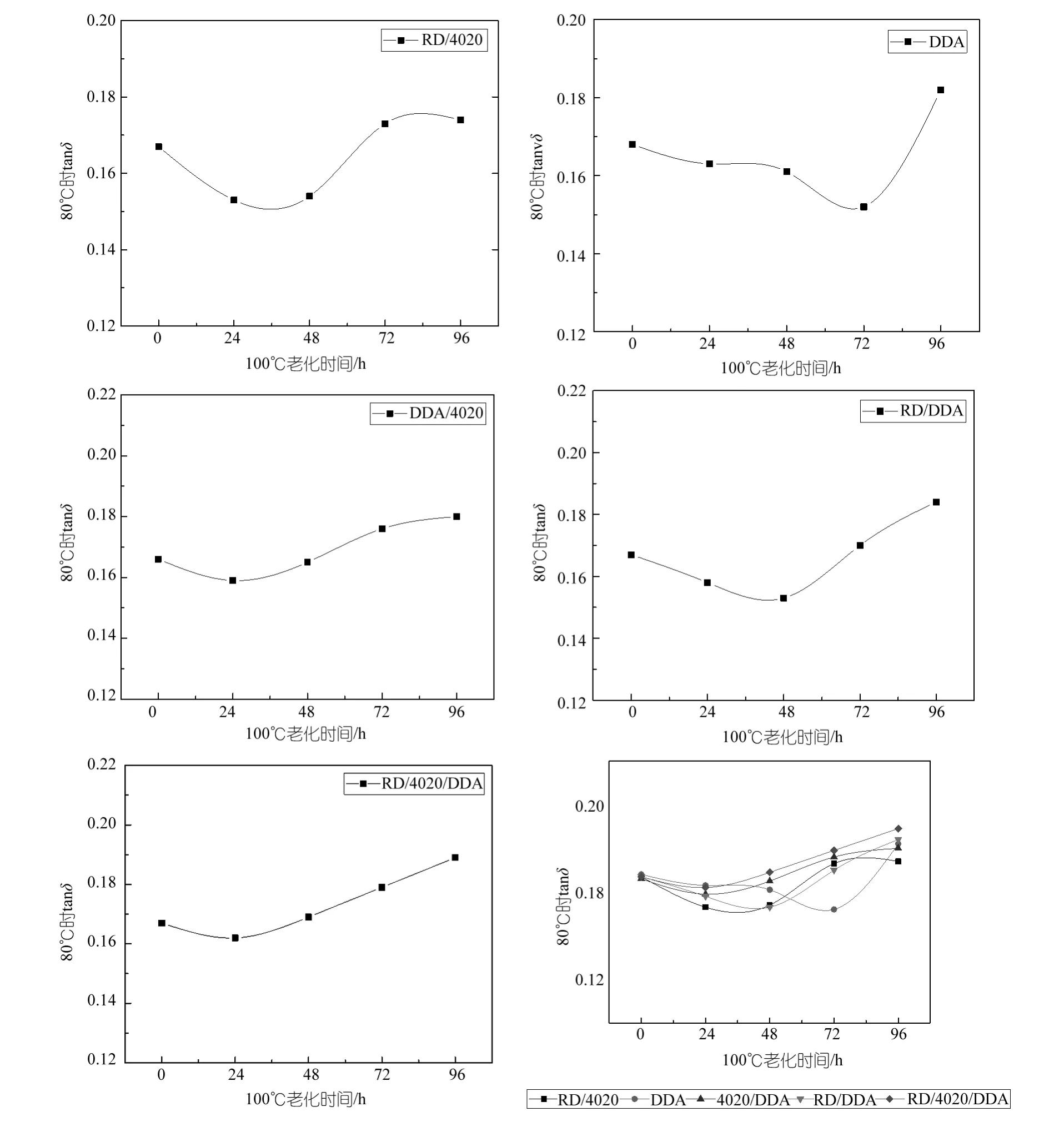

损耗因子(tanδ)即黏弹性材料在交变力场作用下应变与应力周期相位差角的正切,也等于该材料的损耗模量与储能模量之比,是衡量橡胶制品动态生热的重要指标。因此研究了不同DDA防老体系对V带压缩胶tanδ的影响。

由图4可知,不同防老体系配方随着100℃老化时间增加,它们的tanδ变化呈现不同规律。RD/4020防老体系,tanδ变化曲线呈现正弦函数变化,在36、84 h左右tanδ出现最低值、最高值。单用DDA防老体系,在老化72 h之前tanδ缓慢下降,在72 h时达到最低值,此后tanδ迅速增大。DDA/4020防老体系,随着老化时间延长tanδ变化较小,在24、96 h左右出现最小值与最大值。RD/DDA防老体系,随着老化时间延长tanδ先减小后增大,在48 h左右出现最小值。RD/4020/DDA防老体系,随着老化时间延长tanδ略有降低后呈直线上升趋势。总体来看,RD/4020防老体系与RD/DDA防老体系曲线近似,RD/4020防老体系的tanδ相比其他防老体系更低,因此在动态生热方面,RD/4020的协同效应略优于RD/DDA,优于DDA/4020与RD/4020/DDA。

3 结论

(1)单用DDA的防老体系相对于RD/4020防老体系,压缩胶的t10、t90相差不大;DDA与其他防老剂复配时相对于RD/4020防老体系,t10、t90略有增大,但总体上DDA对V带压缩胶硫化特性影响不大。DDA的使用会增大硫化胶的表观交联密度,且使用DDA的防老体系的表观交联密度增大速度要大于RD/4020防老体系。在此方面RD/4020的协同效应要优于DDA与其他防老剂复配时的协同效应。

(2)老化前,拉伸强度相较于使用RD/4020防老体系的硫化胶有所提升,防老体系为4020/DDA时拉伸强度最高总体上DDA对硫化胶扯断伸长率的影响不大;100%定伸应力、200%定伸应力、300%定伸应力图线相差不大,均是RD/DDA防老体系与4020/DDA防老体系的定伸最大;DDA的使用对邵尔A硬度的影响不大。100℃×24 h老化后,DDA与4020并用抗热氧老化协同效应最强,DDA/RD防老体系、DDA/RD/4020防老体系的协同效应相近且略强于RD/4020防老体系。DDA防老体系在高温动态疲劳条件下的协同效应要逊色与RD/4020防老体系。

(3)相同防老体系配方随着100℃老化时间增加,它们的tanδ变化呈现不同规律。在动态生热方面,RD/4020的协同效应略优于RD/DDA,优于DDA/4020与 RD/4020/DDA。

图4 100℃老化不同时间下不同防老体系的tanδ

参考文献:

[1] 杨军,王进.用于NR和SBR硫化胶的新型抗氧化剂[J].世界橡胶工业,2005,32 (10):8~16.

[2] 杜飞,郭付远.桥键烷基酚及其衍生物用于合成橡胶防老剂的研究进展[J].合成橡胶工业,2009,32(4):352~354.

[3] 周琴,凌勇,姚成.新型抗氧剂 2,4-二(正辛基硫亚甲)-6-甲基苯酚的合成[J].化学世界,2007,48(2):107~109.

[4] 王刚,王鉴,王立娟,等.抗氧剂作用机理及研究进展[J].合成材料老化与应用,2006,35 (2):38~42.

[5] 潘江庆.抗氧剂在高分子领域的研究和应用[J].高分子通报,2002(1):57~66.

[6] 王斌,王庆,钟思智.硫代受阻酚类抗氧剂[J].合成材料老化与应用,2007,36(4):43~46.

[7] 王立娟,王鉴,王焱鹏,等.酚类抗氧剂的结构特征与发展方向 [J].四川化工,2005,8(4):16~19.

[8] 王永昌,来晓育,田朋.硫脲类防老剂应用范围和防护效果试验[J].中国橡胶,2009,25(5):35~37.