ZJ116卷接机组梗签含丝率分析与改进

2018-04-02周义民

陈 锴, 周义民

(常德烟草机械有限责任公司研究所, 湖南 常德 415000)

引言

ZJ116卷接机组供料系统接收风送管道输送过来的烟丝,经过计量、磁选除杂、梗丝分离后形成均匀烟丝后输送到吸风室形成连续的烟丝束。而梗丝分离系统的功能是将烟梗从烟丝中分选出来(除梗量),也是将烟梗中含有的烟丝(梗签含丝率)送回到下一步骤[1]。

降低ZJ116卷接机型梗签含丝率对减少原材料的损耗具有十分重要的意义。本文针对ZJ116卷接机组梗签含丝率过高的现象进行分析,找出影响含丝率过高的因素,并对这些因素进行分析试图提出解决方案。

1 ZJ116卷接机组梗丝分离系统概述

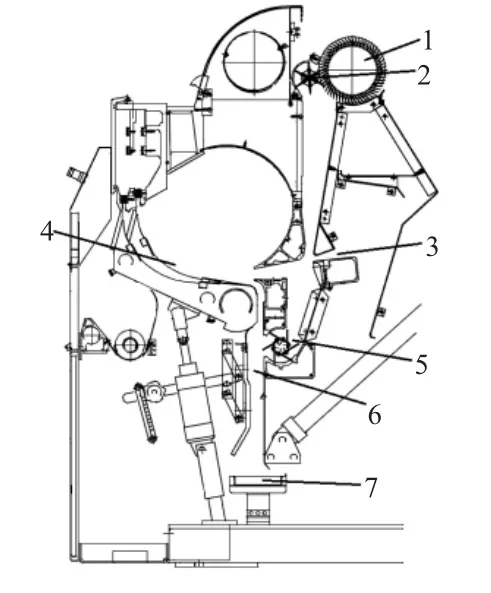

ZJ116中的梗丝分离系统基本原理是利用烟丝和烟梗在风的作用下比重和惯性不同来分选出烟梗。该系统(如图1所示)包括两次梗签分选:烟丝经针辊1和弹丝辘2落入一次分选装置,一次分选气流3将烟丝吹到流化床4,较重的烟梗和烟丝落入星形辊5,经星形辊由二次分选气流6将混入的烟丝吹回流化床4,而烟梗则落入振槽7送出至中央除尘系统或烟梗箱。

图1 烟丝除梗系统结构图

在ZJ116卷接机组日常作业中发现其除梗量偏大,并且梗签中含有大量烟丝。经调研采集数据得到ZJ116卷接机组单箱除梗量平均为734 g,梗签含丝率平均为30.23%,远超过7%~15%的工艺参考值。而相同牌号的烟丝来料,ZJ17、ZJ118、ZJ112机组除梗量均在572~580 g之间,梗签含丝率为10.26%~10.86%。由此可以看到,ZJ116机组分选是由于除梗量过大而导致的梗签中含丝率过高。

2 成因分析

梗丝分离系统的两次分选均是由循环风机提供风力,任意一次分选的风力压强不够将使梗丝分离不够充分,都会导致梗签含丝率过大,而压强过大则会使得通过的烟丝含有太多烟梗从而撕破卷烟纸。通过调查分析后,现得出引起梗签含丝率过大的原因如表1所示。

表1 梗签含丝率影响因素

通过对多台设备的现场观察与测量,一次分选与二次分选的压力差平均值为7.9 hPa,防旋风压力平均值为-0.2 hPa,可判断出节流阀开启角度正确;拆开ZJ116机组梗丝分离部分的喷嘴槽盒体,发现喷嘴槽风孔堵率平均值为2%并未超过5%,说明此因素可以排除;通过观察与测量,循环风机的机壳、叶轮、皮带张紧度、星形辊磨损量均无异常说明梗签含丝率过大与循环风机本身无关,与星形辊磨损量关系不大。

设定循环风机电机变频器频率为50 Hz,适当旋转节流阀、调整调节板开启角度,发现二次分选压强可达到35 hPa,说明烟梗含丝率与二次分选的过程无关。但一次分选的压强调节最大值均在32 hPa以下,平均值为29.5 hPa,与标准值40~45 hPa相差巨大。这必然会引起一次分选不充分,从而引起掉入星形辊里的除梗量变多,使得星形辊叶片负荷增大,有可能导致叶片变形。测量6台ZJ116机组星形辊叶片的直线度其数据如表2所示。

表2 星形辊叶片直线度

由上表计算得出叶片直线度的平均值为7.03,这一平均值大于ZJ116星形辊叶片的设计标准。综合以上的分析,可得出造成梗签含丝率偏高的原因有:循环风机输出风力不够;星形辊叶片形变超过涉及范围。

3 设计改进

3.1 循环风机出风量改进

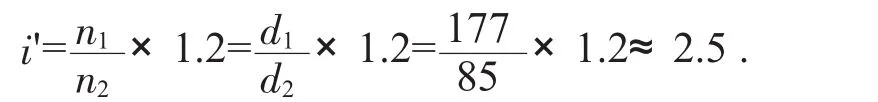

为解决循环风机输出风力不够,从经济性和实用性考虑,可增大循环风机与电机的传动比,提高循环风机最高转速。通过资料查得原电机的带轮直径为177 mm,循环风机的带轮直径为85 mm。

离心式风机的风压与转速的平方成正比[2]:

即循环风机风压须提高36%以上,则改进后风机转速n'提高16.4%以上,考虑买家各个地域海拔不同的影响因素,保证循环风机能提供一次分选的最大压强有一定的余量,则将风机的传动比提高20%。

改进后传动比:

风机功率与转速的立方成正比,原循环风机功率P约为2.4 kW,查取机械设计手册取工况系数Ka=1.2,确定计算功率[3]:

据Pca、n1查机械设计手册得带型为A型,取循环风机带轮直径d1=76 mm,计算出电机带轮直径d2=190 mm,并验算带速和包角符合要求[4]。

以设计的带轮直径绘制新的带轮,加工并安装到试验卷接机组上,调试完成后,在二级分离器压力值>35 hPa时,初级分离器压力值平均为40.1 hPa,符合工艺要求。

3.2 星形辊形变改进

由于星形辊叶片材质以及烟梗过多的影响,容易造成叶片变形量超过设计范围。一旦星形辊叶片变形过大,则不能保证一次分选和二次分选之间的密封性,从而使得一次分选风压不足。因为星形辊叶片采用的是特殊材质不便更换,因此修改固定叶片的压板达到减小叶片形变的方式会更加经济和可行。改进前星形辊叶片压板宽度为w1=29.5 mm,采用黄金分割法确定新压板宽度为:

确定星形辊叶片压板宽度尺寸后,设计并加工叶片压板。在安装星形辊瓦板和星形辊叶片时,严格按照技术标准,使用校准工具,保证安装后的星形辊瓦板和星形辊同轴度在Φ0.05 mm,叶片和瓦板圆弧面配合间隙在0.1~0.15 mm范围内。将试验机组与未改进机组一同运行400 h后,每运行200 h拆卸星形辊,测量其直线度,比较如表3所示:

表3 改进前后星形辊叶片直线度对比

从上表可以看出改进前后星形辊叶片形变得到有效控制。

经过循环风机出风量和星形辊叶片压板改进后,对试验机组梗签和烟丝进行分选统计,计算出平均梗签含丝率为7.3%,符合工艺要求。

4 结论

通过改变循环风机传动比,重新设计循环风机和电机带轮,提高循环风机出风量,又对星形辊叶片压板进行了设计,增加了叶片压板的宽度,行星形辊叶片变形量也得到了控制。在经过改进之后对试验机进行统计分析得出梗签含丝率为7.3%,含丝率得到了有效的降低,对降低原材料的损耗具有重要意义。

[1]HAUNI机械制造有限公司.PROTOS2-2操作说明书[Z].2006:223-228.

[2]续魁昌.风机手册[M].北京:机械工业出版社,2011.

[3]陈大先.机械设计手册[M].北京:化学工业出版社,2016.

[4]濮良贵.机械设计[M].北京:高等教育出版社,2006.