双层球缺药型罩形成杆式射流断裂特性研究

2018-04-02郑灿杰陈智刚付建平王维占张均法兰宇鹏

郑灿杰,陈智刚,付建平,王维占,张均法,兰宇鹏

(1.中北大学 地下目标毁伤技术国防重点学科实验室,山西 太原 030051; 2.山东特种工业集团,山东 淄博 255200)

随着坦克主装甲及侧装甲防御能力的不断提升,坦克顶甲一直是坦克防御系统中相对薄弱的防护部位,因此针对坦克实施攻顶打击效果最佳。由于攻顶要求弹道高度大、以大倾角攻击顶部装甲,而球缺型药型罩[1]在大炸高条件下相比截顶罩、球锥罩能够形成更好的形态杆式射流,可在一定程度上满足此要求。聚能射流头部速度远大于尾部速度,在大炸高下,射流会被拉长,但射流的伸长是有限的,一旦射流被拉断,其侵彻能力将受到影响。因此研究大炸高条件下射流断裂特性,对提高攻顶战斗部毁伤能力具有重要意义。

杆式射流[2]是一种介于爆炸成型弹丸和聚能射流之间的聚能侵彻体,因其药型罩形成射流利用率高、可调性较强等优点被广泛应用。近些年来,很多著名学者对此极为关注,中国工程物理研究院谭多望等、北京大学王成等、北京理工大学黄风雷等、南京理工大学黄正祥和李伟兵等都对杆式射流进行了大量的研究并取得显著成果[3-7]。铜/铝双层复合罩[8]能够形成品质良好的复合射流,而且能使射流整体速度提高,速度梯度减小。

笔者针对杆式射流的形成,设计了两种装药结构,利用LS-DYNA软件对其进行模拟仿真,对比单层罩与双层罩形成射流断裂情况,进行静破甲试验,并用闪光X光照相技术进行验证。

1 仿真计算模型

初步选用相同壁厚的纯铜单层球缺罩和铜/铝双层球缺罩两种不同药型罩结构,通过数值模拟对比形成两种杆式射流,研究双层球缺罩形成杆式射流断裂情况。药柱装药直径为55 mm,装药高度为57 mm,壳体厚度为2 mm,装药结构如图1所示,其中(c)图,R1为外层药型罩外曲率半径,R2为外层药型罩内曲率半径(内层药型罩外曲率半径),R3为内层药型罩内曲率半径。

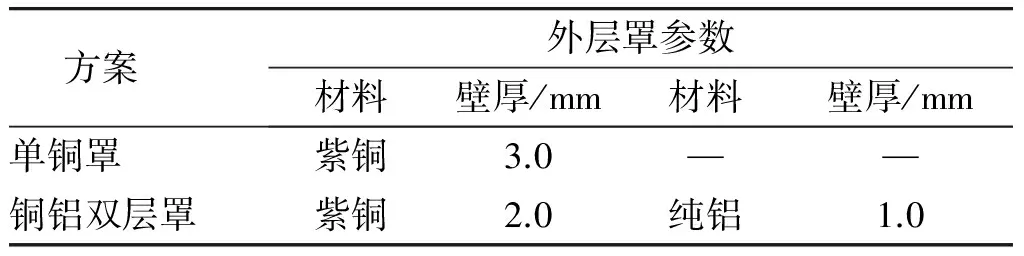

药型罩总体厚度相同,图1中(b)图中由铜、铝两种材料组成,内层罩是紫铜材料,外层罩是纯铝材料。其材料分配方案如表1所示。

表1 材料分配方案

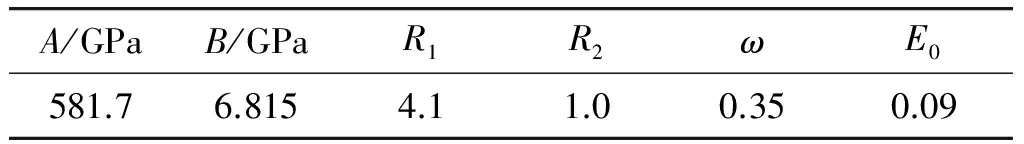

主装药采用8701炸药,其密度为1.717 g/cm3,爆速为8 425 m/s,采用 Mat_High_Explosive_Burn模型和JWL状态方程,8701炸药的JWL状态方程各项参数如表2所示。

表2 8701炸药JWL状态方程参数

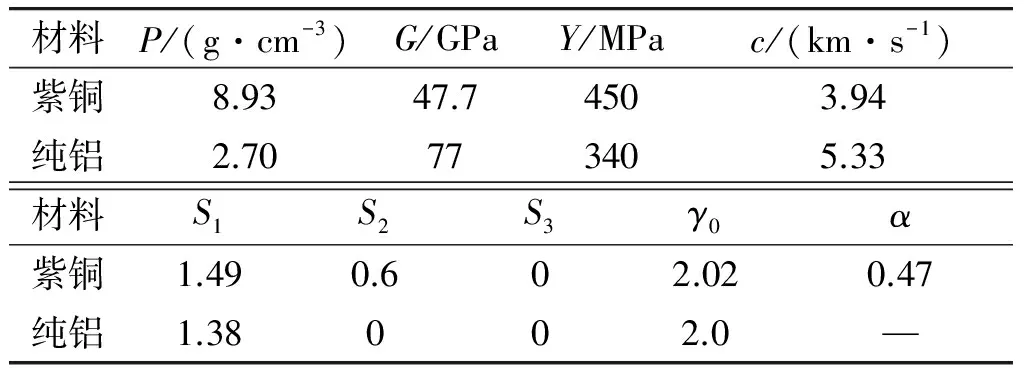

药型罩材料采用紫铜,采用Mat_Johnson_Cook模型和Gruneisen状态方程。紫铜和纯铝的模型参数如表3所示。

表3 药型罩材料状态方程参数

采用TrueGrid软件,将模型划分成网格,其整体模型如图2所示。

2 仿真结果分析

采用上述两个模型,运用非线性显示动力分析软件LS-DYNA 进行数值模拟计算。通过分析两模型形成射流的数值模拟结果,观察射流断裂形态,并截取射流在250 μs时刻射流断裂形态图,如图3所示。

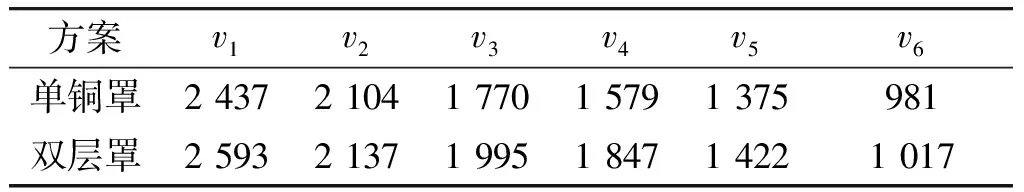

由图3可以看出,在大炸高条件下,由于射流速度梯度的存在,两种射流不断的被拉长,当射流运行到250 μs左右,两种模型所形成的射流均已出现不同程度的断裂。与单铜罩相比,铜/铝双层罩形成的杆式射流粒子长度、断裂位置以及断裂粒子形态均不相同。从仿真图3可以清晰地看到,射流在飞行过程中,铜/铝双层罩射流断裂为6段较大的射流颗粒,单铜罩射流断裂也为6段。与单铜罩形成射流相比,在高速区铜/铝双层罩射流断裂断裂不明显,即射流主体部分射流粒子几乎相连,射流基本处于连续状态。图4为两种射流断裂速度云图,从图中可以看出,铜/铝双层罩在高速区射流速度梯度较小,整体动能会大于单层铜罩所形成的杆式射流。表4是杆式射流在250 μs时的速度参数。

铜/铝双层罩形成的射流速度整体高于单层罩形成的射流,射流速度梯度也相对较大,但射流主体部分速度曲线变化较平缓,速度较为均匀,如图5所示。更直观地说明,铜/铝双层罩形成的射流断裂后粒子速度分布是不连续的,在中高速区阶段呈非线性分布,射流主体部分被拉断所需时间变长。在大炸高下,断裂射流的侵彻能力主要取决于高速阶段的断裂射流[9-10],所以可以判断双层罩形成射流侵彻能力优于单层罩形成的射流。

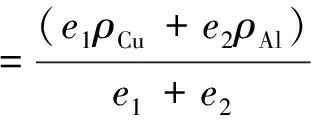

另外,从射流整体速度看,铜/铝双层罩所形成的射流整体速度高于单层铜罩所形成射流速度。这是因为铜铝双层罩降低了药型罩密度,从而提高罩子微元压垮速度[11]。

(1)

(2)

式中:e1为内层紫铜药型罩厚度;e2为外层铝药型罩厚度;ρ为铜/铝双层药型罩密度;ρCu为铜药型罩密度;ρAl为铝药型罩密度;D为爆速;P为爆压;B、b为经验系数。

由于铜/铝双层罩密度小于单层铜罩密度,根据药型罩微元压垮速度的计算公式(2),当所用炸药一定时,爆速D和爆压P就是定值,因此ρ减小压垮速度就会增大。药型罩微元压垮速度提高继而提高射流微元速度,关系式如下:

vji=vi0cos(α+δi-βi/2)/sin(βi/2)

(3)

式中:vji为第i段射流微元速度;α为半锥角;βi为第i段罩微元压垮角;δi为第i段罩微元变形角。

从式(3)可以看出,随罩子压垮速度vi0的提高,射流微元速度vji也提高。根据射流形成原理,铜/铝双层罩所形成具有侵彻能力的射流主要是内层的紫铜材料。综上分析预期铜/铝双层罩形成射流侵彻能力高于单层铜罩形成的射流。

3 试验研究

3.1 试验布置

为验证数值模拟的准确性,针对上述两种装药结构进行静破甲试验。装药直径为55 mm,装药高度为57 mm,药柱采用8701炸药压制而成,起爆方式为中心点起爆。为测量射流的侵彻能力,放置靶板为45#钢,厚度为100 mm。另外,为记录射流断裂形态,用闪光X射线摄影装置来记录射流的形成与断裂过程。采用了450 kV的X光设备,由于受到当时的试验条件限制,使用的是交叉式摄影的方法,两台闪光X射线机位于同一高度的两个不同方位,交汇成45°角。试验布置如图6所示。

3.2 杆式射流断裂结果分析

通过上述两种方案的静爆试验,由X光照相记录的射流断裂如图7所示。

图7是纯铜单层球缺罩与铜/铝双层球缺罩形成射流在一定位置时的飞行形态图。比较两射流的断裂情况可知:两种结构形成射流,在大炸高条件下均发生较严重的断裂现象,但是铜/铝双层球缺罩形成的射流主体部分速度梯度相对较小,其断裂程度明显弱于单层罩,在继续运动过程中射流颗粒之间的断裂时间延长。也就是说铜/铝双层球缺罩形成的射流主体部分与纯铜单层球缺罩射流,断裂所需时间较长,所以射流主体部分连续性较强。这与仿真结果相一致。

3.3 侵彻结果分析

本次试验射流侵彻靶板结果如图8所示,侵彻试验数据对比如表5所示。

可以看到,单层纯铜药型罩对1#钢靶开孔孔径较大,对比表5数据也可以看出单层罩射流开孔孔径要优于铜/铝双层球缺罩。从两钢靶背面看,1#钢靶未被穿透,背面出现明显开裂;2#钢靶已被穿透,其侵彻深度明显高于单层罩。从表5可以得出铜/铝双层罩形成的复合杆式射流侵彻能力相比单层铜罩射流提高了11.2%,在一定程度上可改善单层罩射流断裂对目标靶板侵彻威力的影响。

4 结论与建议

通过对比两种结构形成射流断裂形态的数值模拟、X光射流断裂照片以及静破甲试验结果,可以得出以下结论:

1)大炸高条件下,铜/铝双层球缺罩形成的射流能够一定程度改善其断裂形态。

2)与单层铜球缺罩相比,铜/铝双层球缺罩形成的射流在尾部低速区断裂较为严重,在头部高速区射流速度梯度较小,断裂呈连续状。

3)铜/铝双层球缺罩形成的断裂射流与单层铜球缺罩形成的射流开孔直径有所减弱,但在一定程度上可弥补射流断裂对侵彻深度的影响,其侵彻深度提高11.2%。

参考文献(References)

[1] 张月宏,付建平,李小军,等.杆式射流大炸高侵彻的初步试验研究[J].中北大学学报:自然科学版,2013,34(6):613-615,622.

ZHANG Yuehong ,FU Jianping ,LI Xiaojun,et al.Preli-minary experimental study of jetting penetrator charge penetration at a large stand-off[J].Journal of North University of China:Natural Science Edition,2013,34 (6):613- 615,622.(in Chinese)

[2] WHELAN A J,FURNISSS D R,TOWNSLEY R G.Experimental and simulated (analytical & numerical) elliptical-form shaped charges[C]∥20th International Symposium on Ballistics.Florida:National Defense Industrial Association,2002:446-454.

[3] 谭多望,孙承纬,赵继波.大锥角聚能射流实验研究[J]. 高压物理学报,2003,17(3):204-208.

TAN Duowang,SUN Chengwei,ZHAO Jibo.Experim-ental investigation of shaped charge with large cone angle[J].Chinese Journal of High Pressure Physics,2003,17(3):204-208.(in Chinese)

[4] 王成,恽寿榕,黄风雷,等.大锥角聚能装药射流形成及对多层靶侵彻的数值模拟研究[J].爆炸与冲击,2003,23(4):349-354.

WANG Cheng,YUN Shourong,HUANG Fenglei,et al.Numerical simulation of jet formation by wide angle shaped charge and penetration into multilayer targets[J].Explo-sion and Shock Waves,2003,23(4):349-354.(in Chinese)

[5] 黄风雷,张雷雷,段卓平.大锥角药型罩聚能装药侵彻混凝土实验研究[J]. 爆炸与冲击,2008,28(1):17- 22.

HUANG Fenglei,ZHANG Leilei,DUAN Zhuoping.Shaped charge with large cone angle for concrete target[J]. Explosion and Shock Waves,2008, 28 (1):17-22.(in Chinese)

[6] 黄正祥.聚能杆式侵彻体成型机理研究[D].南京:南京理工大学,2005.

HUANG Zhengxiang. Investigation on formation mecha-nism of rod shaped penetrator[D]. Nanjing:Nanjing University of Science & Technology,2005.(in Chinese)

[7] 李伟兵,王晓鸣,李文彬,等.装药长径比对聚能杆式侵彻体成型的影响[J]. 弹道学报,2011,23(4):61-65.

LI Weibing, WANG Xiaoming,LI Wenbin,et al. Effect of length-diameter ratio of charge on jetting projectile charge forming[J]. Journal of Ballistics,2011,23(4):61-65.(in Chinese)

[8] 付建平,冯顺山,陈智刚,等.双层球缺罩形成复合杆式流流的初步研究[J]. 中北大学学报:自然科学版,2016,37(1): 152-157.

FU Jianping,FENG Shunshan,CHEN Zhigang,et al.A preliminary study composite jetting penetrator charge with double-layer spherical segment liner[J]. Journal of North University of China:Natural Science Edition,2016,37(1):152-157.(in Chinese)

[9] 翟国锋,黄魁. 射流在大炸高下的断裂及其速度分布[J].弹箭与制导学报,2010,30(2):103-105.

ZHAI Guofeng,HUANG Kui.Fracturean dvelocity distribution of jet under high fried boulder[J]. Journal of Projectiles,Rockets and Guidance,2010,30(2):103-105.(in Chinese)

[10] 秦承森,段庆生,韩冰. 聚能射流的断裂时间[J]. 爆炸与冲击,1997,17(4):17-22.

QIN Chengsen, DUAN Qingsheng,HAN Bing.Fracture time of shaped jet[J]. Explosion and Shock Waves,1997,17(4):17-22.(in Chinese)

[11] 臧涛成,贾建新,黄丽宏. 用聚能装药多层药型罩提高射流速度的研究[J]. 弹道学报,1995,6(7):113- 117.

ZANG Taocheng,JIA Jianxin,HUANG Lihong.Study on increasing jet speed by multi-layer drug-type shaped charge[J]. Journal of Ballistics,1995,6(7):113-117.(in Chinese)