电磁继电器温升特性的仿真研究

2018-03-30张代润

李 丹 张代润 杨 林

(四川大学电气信息学院,成都 610000)

发热理论和温升测量技术是电器学的重要组成部分。温升现象存在于任何一个电器系统中。任何电系统正常工作时,其内部都会有能量损耗,这些损耗几乎全转变为热能,使电器温度升高。电器使用的金属及绝缘材料在温度超过一定范围后,其机械强度、绝缘强度等物理性质会发生较大改变,可能与预期设计目标相去甚远,甚至损坏电器[1-6]。因此,对电器内部关键发热部件进行热分析可以帮助研究人员全面了解所设计电器的温升情况,从而提高电器的可靠性、耐热性和寿命等性能指标。

目前,对继电器热分析主要有以下几种方法。工程上计算电器表面稳定温升时,常应用牛顿热计算公式,即

式中,Ps为总散热功率,W;KT为综合散热系数,W/(m2·℃);A 为有效散热面积,m2;τ 为发热体的温升,℃。

由于电器各部分的发热与散热是一个十分复杂的过程,受很多因素影响,所以很难建立一个考虑到所有影响因素的数学公式,而且该方法无法计算场域的温度分布,因此理论计算难以达到精度要求。

仿真分析的一般流程是先通过仿真软件(如Flux等)计算出继电器导电部分的电流场分布,再将计算结果导入至热分析软件(如ANSYS)中计算出温度场。常用的算法主要有有限元法[7]。国外在通用可视化有限元分析软件领域已有很多成熟产品问世,典型的有计算二维场的Quick Field[8]软件和计算三维场的ANSYS有限元分析软件包[9]。文献[10]利用该软件分析仿真了继电器暂态温度场的分布,并探讨了对流与辐射对温升的影响。文献[11-12]建立了电磁继电器的整体模型,并仿真计算了电磁继电器内部稳定温度场分布。上述方法虽然成功解决了考虑到流动及换热过程的温升问题,但无法解决表面散热系数和边界条件带来的误差大的问题。

本文采用COMSOL Multiphysics有限元仿真软件,完成了无壳和有壳下线圈恒定通电时,电磁继电器温度场的仿真。通过与实验数据结合等方法,保证了仿真精度,确定了该实验条件下各部件的散热系数。仿真结果与实测数据最高偏差仅为2.10℃。本文研究为之后的仿真研究打下基础,同时也证明了所提出仿真方法的可靠性。

1 COMSOL Multiphysics软件介绍

COMSOL Multiphysics是一款高度集成的大型数值仿真软件,由瑞典的 COMSOL公司在 Matlab的PDE Toolbox基础上开发,能够提供几何结构模型创建、网格剖分、物理场定义、变量求解、数据可视化及后处理等功能。工程师可以利用此软件完成几乎所有物理及工程应用的仿真模拟工作。

COMSOL Multiphysics软件以有限元法为基础,通过求解偏微分方程或偏微分方程组,来实现对真实物理现象的仿真。用户可以选择或自定义不同的偏微分方程进行组合,即可实现多物理场的直接耦合分析。COMSOL Multiphysics软件定义模型也非常灵活,可以自由定义边界条件、变量、函数及材料属性等,而且可以与Solidworks实时交互,便于及时更改模型[13-18]。

与同样是基于有限元的 Ansys软件相比,COMSOL Multiphysics可以很方便地选择或自定义不同的偏微分方程,因此在多物理场耦合方面更具优势;COMSOL Multiphysics与Matlab有完整的接口,在编程方面更具优势;COMSOL Multiphysics与Solidworks软件有完整接口,在精确建模和及时修改模型方面更具优势;COMSOL Multiphysics界面更加友好。

2 继电器内部热场数学模型的建立

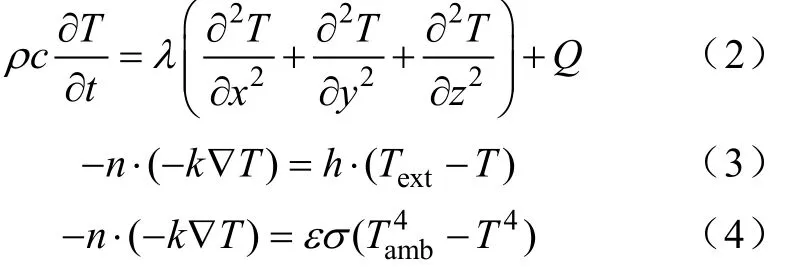

本文研究的继电器温度场的三维有限元焦耳热仿真模型,可用如下方程组描述:

式中,ρ 为物体密度;c为物体比热容;T为物体温度;t为时间;Q为物体内部热源的生热率;n为物体表面单位外法向量;k为物体导热系数;h为散热系数;Text为外部温度;ε 为辐射率;σ 为斯蒂芬为玻尔兹曼常数,约为 5.67×10−8W/m2·K4;Tamb为外部空气温度。

式(2)为傅里叶热传导传导方程,式(3)为对流冷换热的牛顿冷却公式,式(4)为热辐射的斯蒂芬-玻尔兹曼方程。

3 几何模型建立方法

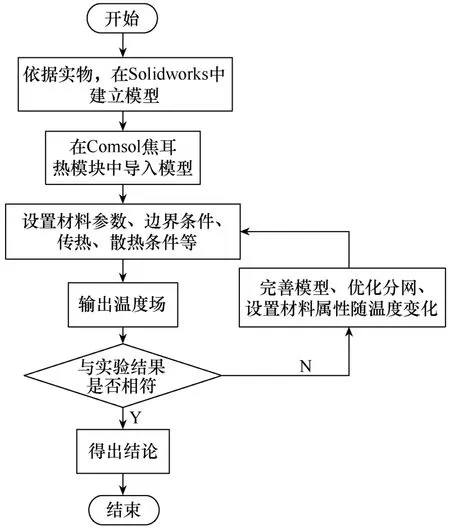

本文研究的HFV6汽车继电器主要组件包括:动簧片、静簧片、线圈、线圈骨架、绝缘垫片、铁心、衔铁、轭铁、引出脚、底座、外壳等。仿真流程图如图1所示。本文采用COMSOL Multiphysics软件的焦耳热模块进行仿真,将模型导入后,设置仿真条件,在对应位置添加域点探针,进行仿真。将域点探针处温升情况与对应实验数据对比,若不符合实际,则修正模型及相关参数,再次仿真;当与实验数据相差不大时,证明所设置的仿真条件比较符合实际,从而得到该实验条件下不同部件的散热系数,仿真结束。待测继电器结构较为复杂,且多由不规则部件组成,但COMSOL Multiphysics内嵌的CAD工具以坐标系为基础建模,因此很难满足建模要求。而几何模型是边界条件之一,其建模的准确与否直接关系到仿真结果的精确度。所以最终采用Solidworks建立待测继电器三维模型,再将其导入仿真软件,最后通过削除和修复命令除去导入过程中产生的不规则小面,以保证模型的单元质量。为了提高仿真精度,建模时考虑了以下几点:

图1 仿真流程图

1)通过拆分同型号继电器,得到了各部件详细尺寸数据,结合继电器厂家提供的引出脚分布及尺寸图,在Solidworks中得以精确建模。

2)为继电器底座、外壳、线圈骨架和绝缘垫片等非金属部件建立精确模型,引出脚与底座的配合、底座的复杂结构在模型中均有体现。

3)由固体传热导致的散热作用远大于空气对流散热,因此添加了PCB、L型支架和导线等与继电器直接接触的部件,使模型更接近于实物。

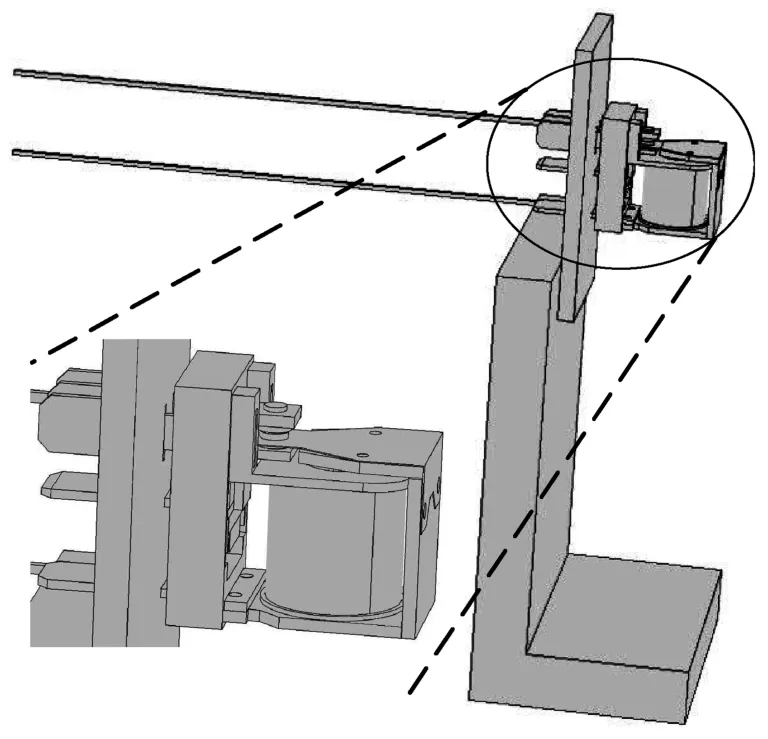

最终建立的仿真模型如图2所示。该模型较真实的还原了实验装置,包括PCB与继电器的接触、继电器轭铁与动簧片、负载管脚的铆接等细节。

图2 继电器仿真模型示意图

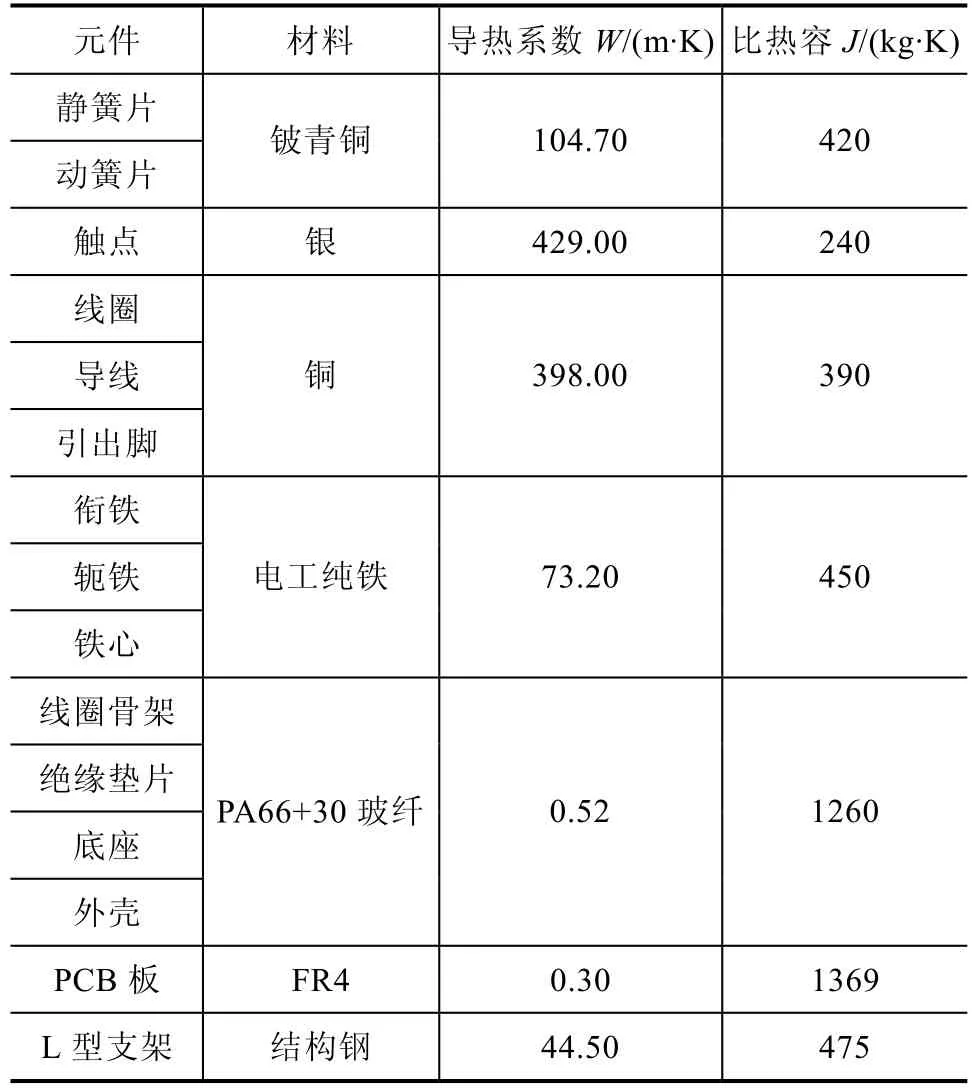

该继电器仿真模型的材料属性见表1。

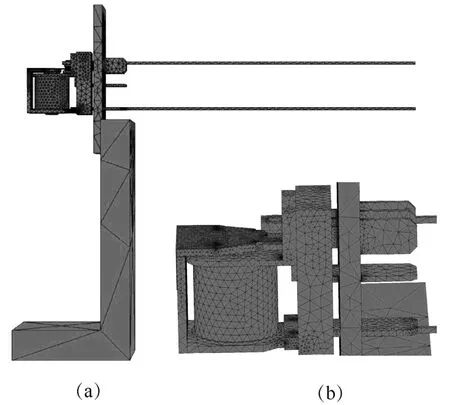

3.1 网格划分

网格划分是基于有限元法仿真分析的重点之一,网格划分的数量及质量直接关系到计算结果。COMSOL Multiphysics软件支持自由剖分四面体网格、映射、扫掠和边界层网格。由于所建模型形状不规则,用映射、扫掠的方法难以剖分网格,因此选择自由剖分法。为提高仿真精度,同时减小非必要计算量,在线圈、引出脚、动簧片等关键部件的剖分单元尺寸设置为极端细化;L型支架、PCB等部件的剖分单元尺寸设为极端粗化;其余各部件单元尺寸均设为标准。最后得到的有限元模型如图 3所示,(a)部分为整体图,(b)部分为局部放大图。该模型由310225个网格组成。

表1 仿真涉及材料的物理性质(温度:T=23℃)

图3 有限元模型

3.2 参数设置

线圈加24VDC恒定电压,因此发热完全由电流流过金属导体引起。由于金属导体的电阻随温度升高而升高,所以发热功率随温度升高而降低。电阻与温度关系为

式中,α 为电阻温度系数,无量纲量;R、R0为温度为T、T0时的电阻,单位为Ω。

对于继电器电流线圈,其材质为纯铜,查表可得其电阻温度系数α=0.0039,室温(296.15K)下用六位半数字万用表测得电阻为319.83Ω,带入式(5),得到线圈电阻R随温度T变化关系,即所以线圈发热功率P(单位为W)随温度变化关系式为

该式即为修正后的线圈发热功率,将其添加至解析函数中,并在焦耳热模块下热源一项中定义为总功率,即完成仿真模型中热源的设置。

根据传热学理论,电器中的热传递形式有3种:传导、对流和辐射。为了保证仿真精度,将这3种传热方式同时考虑。传导发生在继电器各接触部件之间,和各部件与空气之间,但由于空气的导热系数很低,如干空气在 23℃、100kPa下导热系数为0.02541W/(m·K),远低于其他部件之间的固体传热,因此传导方面只考虑固体传热,各部件导热系数参见表1设置。对于对流散热冷却,由于各部件散热条件不同,因此应设置不同的散热系数:仿真无外壳模型时,各部件均暴露在空气中,散热条件相同,因此有共同的散热系数;仿真有外壳模型时,壳体外部的部件由于直接暴露在空气中,散热系数应与与无外壳下相同,而壳体内部空气体积很小且流动缓慢,因此,内部散热系数应小于前者。自然对流散热过程较为复杂,用分析方法计算散热系数往往比较困难,因此难以精确确定散热系数。本实验依靠实验内容,通过改变各部件散热系数,来使负载管脚、衔铁和线圈等处的仿真温升尽可能与实验结果相近,以此来确定散热系数,从而提高了仿真精度。此外,将实验测得的防风罩内空气温度,以差值函数的形式输入到仿真模型,作为对流冷却的外部温度参考,进一步减小了仿真误差。辐射传热主要考虑表面对环境辐射,表面发射率在 COMSOL Multiphysics中已随材料给定,在此不做改动,环境温度由实验数据给定。

4 仿真结果

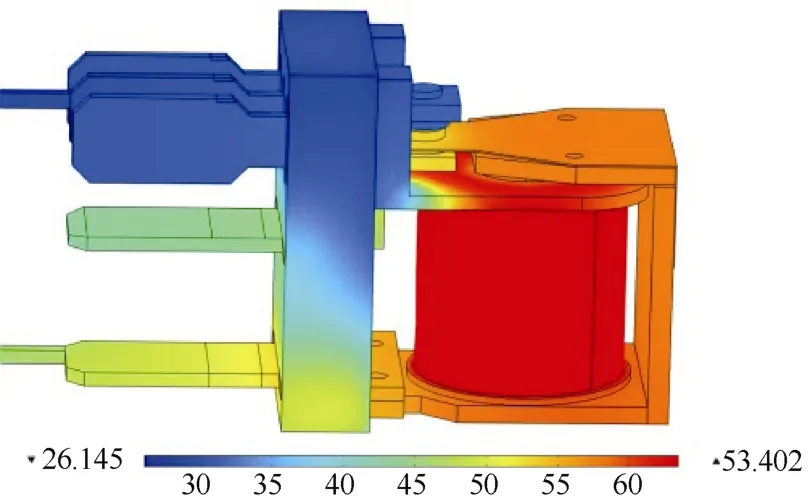

在仿真模型中对应位置设置域点探针,求解类型选择瞬态求解,求解时间设置为 2000,步长为100,最终得到温度场分布如图4和图5所示。为了便于观察,图4隐去了L型支架和PCB,图5还隐去了外壳。从中可以看出,线圈通过线圈支架和铁心向轭铁和衔铁传热,进而通过轭铁向负载管脚传热,引起温升。

图4 无外壳下继电器温度场分布

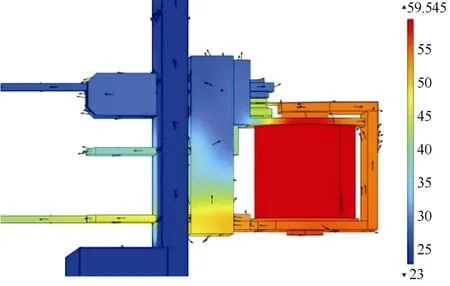

图5有外壳下继电器温度场分布

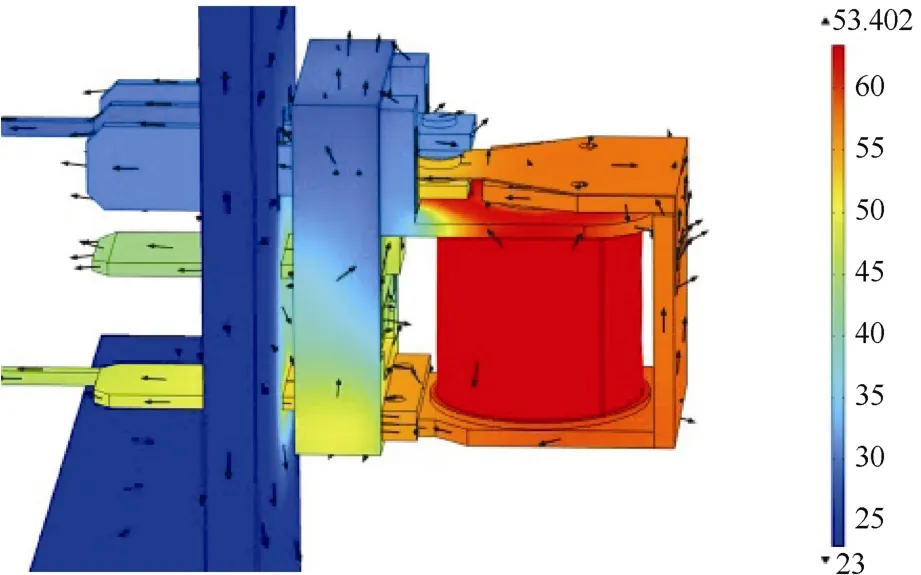

图6 为无壳下继电器热流图,图7为有壳下继电器热流图。图7为便于观察,隐去了外壳。从热流图中可以看出,线圈的散热主要有两条途径,一条是通过线圈支架向铁心和周围的轭铁及衔铁传热,为固体传热;另一条是线圈表面向周围空气传热,主要为传导和对流形式。衔铁处的温升主要由来自铁心对其的固体传热,其次由轭铁的固体传热引起;负载管脚处的温升则由线圈依次通过线圈支架、轭铁传热,其中部分热量传递到继电器底座,引起此处温升。继电器所有暴露在空气中的部分均向空气传热,从而引起周围空气温度略微升高。对于发热源线圈而言,其散热的主要途径为经线圈支架向铁心、轭铁传热,再传至负载管脚和继电器底座,最终传热至空气。因此在新型继电器的研发中,在保证机械强度和绝缘强度符合要求的前提下,应尽可能选择导热系数较大的工程塑料作线圈支架、继电器底座和外壳,同时在保证正常分断的前提下,适当增大轭铁和衔铁的厚度,以便于线圈更好的散热。

图6 无壳下继电器热流图

图7 有壳下继电器热流图

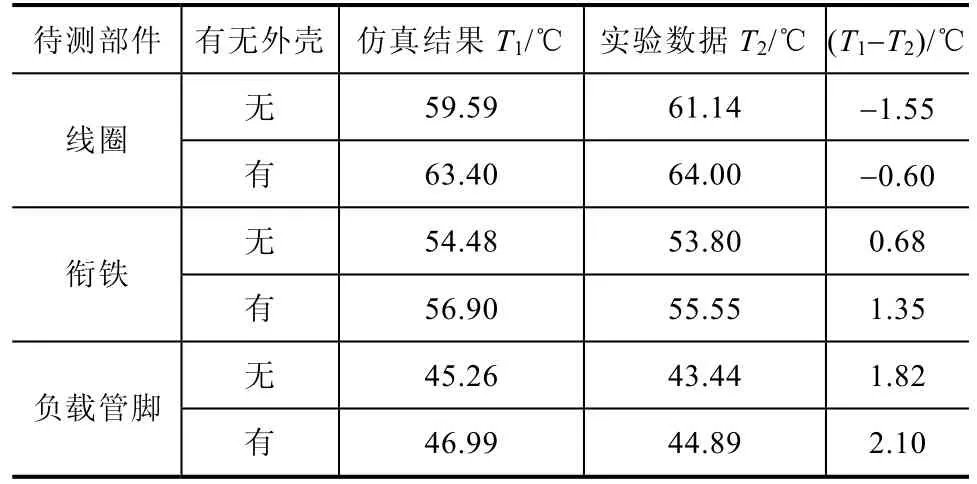

表2 各部件稳态温度仿真结果与实验数据对比

从表2可以看出,仿真结果与实验数据较为接近,最高偏差仅为 2.10℃,证明各参数设置比较符合实际。此时壳外部件对流散热系数为 9.3W/(m2·K),壳内部件散热系数为 4.6W/(m2·K),可认为是该实验件下的散热系数。

5 结论

本文采用COMSOL Multiphysics有限元仿真软件,完成了无壳和有壳下线圈恒定通电时,继电器温度场的仿真。通过与实验数据结合等方法,保证了仿真精度,确定了该实验条件下各部件的散热系数,即壳外部件对流散热系数为9.3,壳内部件散热系数为4.6W/(m2·K)。仿真结果与实测数据最高偏差仅为 2.10℃,该误差主要由所建模型与实物不完全匹配引起,也与材料参数、表面发射率不完全准确有关,同时忽略外壳壳内空气、部件金属镀层等也会造成一定误差。

[1] 李文君. 高温应力条件下汽车继电器失效机理的研究[D]. 天津: 河北工业大学, 2010: 1-2.

[2] 王力人, 陈霖, 张耀. 汽车继电器浅说[J]. 机电元件,2013, 33(2): 56-59.

[3] 徐勇. 42V汽车继电器[J]. 机电元件, 2004, 24(2):54-56.

[4] Chen C J, Neshart-Naseri H, Ho K S. Finite-analytic numerical solution of heat transfer in two-dimensional cavity flow. Number. Heat Transfer, 1981, 4.

[5] QuickField User's Guide. Tera analysis company[Z].1995.

[6] 美国ANSYS公司. ANSYS入门手册[Z]. 2000.

[7] 李震彪, 郑必成, 何整杰, 等. 对流与辐射对电磁继电器内部温度场影响的仿真研究[J]. 电工材料,2009(2): 14-21.

[8] 李玲玲, 张士暖, 李志刚, 等. 基于粗糙集理论和生命初态信息的继电器寿命预测方法[J]. 电工技术学报, 2016, 31(18): 46-53.

[9] 梁盼望, 李震彪, 何整杰, 等. 反复短时工作制下密封电磁继电器瞬态热分析仿真[J]. 电工技术学报,2011, 26(1): 57-62.

[10] 任万滨, 崔黎, 翟国富. 密封电磁继电器内部稳定温度场分析方法的探讨[J]. 机电元件, 2006, 26(3): 3-7.[11] 周金发, 李茹瑶, 周文博, 等. 功率型电磁继电器热特性计算方法研究[J]. 电器与能效管理技术,2017(4): 32-34.

[12] 蔡文智. 基于有限元法的继电器三维稳态温度场分析[J]. 电器与能效管理技术, 2015(10): 32-36.

[13] 苏秀苹, 陆俭国, 刘帼巾, 等. 小型直流电磁继电器温度场仿真分析[J]. 电工技术学报, 2011, 26(8):185-189.

[14] 刘琦. 一起跳闸线圈烧毁问题的分析及处理[J]. 电气技术, 2015, 16(4): 128-129.

[15] 郑美荣. 继电器线圈温升试验浅析[J]. 科技与创新,2017(11): 142-143.

[16] 杨文英, 郭久威, 王茹, 等. 继电器电磁机构电磁-热耦合模型建立与计算方法[J/OL]. 电工技术学报,2017, 32(13): 169-177.

[17] 曹云东. 电器学原理[M]. 北京: 机械工业出版社,2012.

[18] 尤家安. BF1-110频率继电器屡次烧损之原因分析[J].电气技术, 2016, 17(8): 122-125.