螺纹孔系位置度综合检具的设计与应用

2018-03-30肖颖

肖 颖

(西安理工大学,西安 710054)

1 螺纹孔系位置度检测方法的现状

机械设计中的螺纹孔一般仅起到连接的作用,其公差范围大,加工精度的符合性很容易被忽略,而螺纹孔系的加工精度对于装配的影响是非常大的。随着现代工业生产对产品质量要求的不断提高,对螺纹孔的测量要求也越发严格。

目前,螺纹孔位置度的测量方法主要集中在利用三坐标,但使用三坐标测量有效率低、成本高、测量不确定度大等缺点,在对产品质量要求日益增高的今天,设计开发一种用于快速检测的螺纹孔位置度综合检具是满足大批量生产的迫切需要。

2 位置度综合检具的设计原理及方法

位置度综合检具作为功能量规的一种,其设计方法应符合功能量具的设计要求,分为检验部位、定位部位、导向部位三大部位。

2.1 位置度综合检具的设计原理

检验部位的尺寸、形状、方向和位置应与被测要素的边界(最大实体实效边界或最大实体边界)的尺寸、形状、方向和位置相同。

若基准要素为中心要素,且最大实体要求应用于基准要素,则定位部位的尺寸形状、方向和位置应与基准要素的边界(最大实体边界或最大实体实效边界)的尺寸、形状、方向和位置相同。

若基准要素为中心要素,但最大实体要求不应用于基准要素,则定位部位的尺寸、形状、方向和位置应由基准要素的实际轮廓确定,并保证定位部位相对于实际基准要素不能浮动。

若基准要素为轮廓要素,则定位部位的尺寸、形状、方向和位置应与实际基准要素的理想要素相同。导向部位的形状、方向和位置应与检验部位或定位部位的形状、方向和位置相同。由检验部位或定位部位兼作导向部位时(无台阶式),导向部位的尺寸由检验部位或定位部位确定。台阶式导向部位的尺寸自行确定。

2.2 位置度综合检具的设计方法

本文介绍的综合检具用于16个M10螺纹的位置度检验,根据工艺中螺纹孔的位置度要求,将AA孔和V孔分别作为综合检具定位用的圆销和菱形销所插入的定位孔,保证检验基准与工艺基准的一致性,如图1所示。

对于螺纹孔的位置度检测,有大径、中径、小径三项,根据《普通螺纹 极限尺寸》(GB/T 15756-1995)中普通螺纹极限尺寸的要求,结合实际使用过程,采用中径检测的方法[1]。本检具的设计就主要基于螺纹孔中径的检验具体设计方法。

图1 螺纹孔系及定位孔

根据GB/T 15756-1995查得,M10-7H螺纹中径Dmax=9.250,Dmin=9.026;根据 GB/T 8069-1998的规定,得到中径尺寸公差TD=9.250-9.026=0.224,中径形位公差tM=0.2[2]。

根据Tt=0.224+0.2=0.424,由功能量规各工作部位的尺寸公差、形位公差、允许磨损量及最小间隙的数值表查得:

检验部位的尺寸公差TD=0.01,允许最小磨损量WD=0.01;导向部位的尺寸公差TG=0.006,允许最小磨损量WG=0.006;最小间隙Smin=0.005,工作部位位置公差tD=tG=0.016;检验部位对导向部位的位置公差t´G=0.005。

根据Tt=0.424,由功能量规检验部位的基本偏差数值表序号4查得,检验部位的基本偏差值FM=0.05。由功能量规工作部位尺寸的计算公式表中公式,计算量规工作部位尺寸[2-3]。

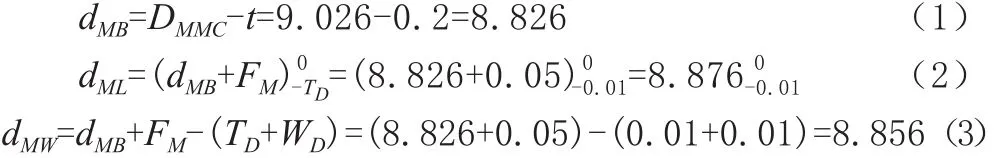

2.2.1 检验部位

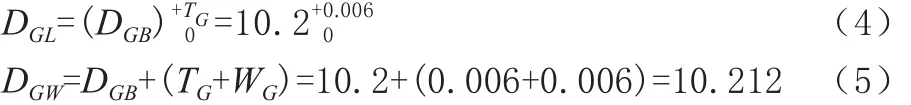

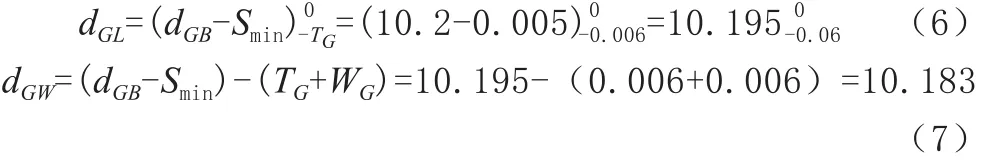

2.2.2 导向部位(有台阶)

对于内表面来说,DGB=10.2。

对于外表面来说,dGB=DGB=10.2。

3 结论

通过以上方法设计的螺纹孔系综合检具已投入生产现场使用,取得了良好的检测效果,在实际应用中能够与三坐标测量结果保持一致,大大降低了零件的检测成本和三坐标操作者的劳动强度。