全液压系列智能钻机

2018-03-30胡金亮靳宣强

胡金亮 靳宣强 王 永 孙 瑞 李 飞

(1.蒙阴县科技信息情报研究所,蒙阴 276200;2.山东省机械设计研究院,济南 250031;3.蒙阴县科学技术局,蒙阴276200;4.蒙阴县农业科学研究所,蒙阴 276200;5.蒙阴县飞达矿山工程机械有限公司,蒙阴 276200)

国内现有在用水井钻机主要还是水循环式岩心钻机,机器笨重,组装复杂,钻凿速度慢,条件限制多。而电动水井钻机虽然具有小巧灵便、速度快的优点,但其主要针对农村民用水井市场,不能适应大孔深孔的需要。现有钻机的操作系统一般由手动操作系统控制,其缺点是:工作过程中需要操作人员近距离操作钻机,危险系数较大;钻井过程中扬起的粉尘吸入和机器工作中产生的噪音,对人体健康产生危害;控制面板集动力、传动、升降等操作系统于一体,操作不熟练时易混淆导致失误等。国际市场上的同类产品普遍存在造价高、操作复杂、维护困难等缺点。智能化液压水井钻机正可以满足大孔、深孔的市场要求,同时又具有机器紧凑、操作简单、适应地域广的优点,未来几年将在强大的市场需求推动下有较快发展。

全液压智能钻机能够适应各种地形条件及多种复杂地质条件,在野外条件下能够快速钻井取得水源。目前,我国军用的钻井设备仍普遍采用研磨式水循环岩心钻机,全液压智能钻机能够替代研磨式水循环岩心钻机设备,在军事后勤保障领域具有潜在的应用价值,有助于提高军队后勤保障能力,同时项目产品也符合军民融合的产业发展政策。另外,随着光伏发电、地热资源等开发和推广,液压水井钻机将极大推动地温利用技术的应用,加速绿色能源的开发利用。

1 目标产品分析

国外进口产品存在造价高昂、能耗高、维修保养成本奇高且不方便的难题。其液压操控系统繁杂,操作人员不易掌握,液压元件寿命较短,维修保养麻烦。有关人员经过广泛市场调研,认真听取广大钻探施工人员的意见,研发制造出全液压系列智能钻机,其具有安全可靠、操作维护方便、适应性强等特点,节省大量人力物力,提高工作效率。该系列产品结构更紧凑,重量轻,经济耐用易操作;一次推进加长,扭矩增大,钻孔更深;推进加速,支臂稳固,性能更高。加大变速箱,增加扭矩,提高钻孔深度;钻臂改为伸缩式二次推进,加长推进长度,同等深度减少换杆次数,节约时间,节省油耗和人工费用。同时,缩短钻机整体长度和重量。支腿油顶由前伸缩、后固定方式改进为前伸缩后90°回转折叠式,整机结构更紧凑,同时增加支腿伸展400mm,便于机器迁移装车。液压系统增加快速提升控制阀,提高效率40%。钻机机头底座加装自主开发的新型聚酯纤维复合材料耐磨滑块,有效避免机座和滑轨之间滑动对滑轨的磨损,耐磨滑块更换简单,在其磨损到一定程度后能够方便进行更换,而不是对整个钻机滑轨进行更换,减少了维护成本。

2 关键零部件设计、开发

全液压智能钻机能够实现水井钻机自动化控制,能够打大孔径、深孔井,适应不同的工作环境,工作状态和行走状态实现自由切换,提高钻井作业的效率及安全系数、减少对人体的危害等。

2.1 钻臂改为伸缩式二次推进,加长推进长度

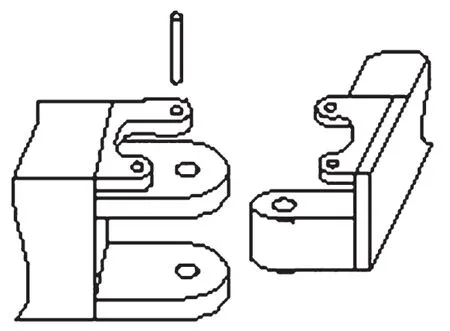

如图1所示,钻臂改进后,二次推进长度增加到6.6m,钻机整体长度缩短,整机重量减轻。该设备采用实用新型专利《一种水井钻机升降架》,该实用新型包括位于钻机机体上方的支撑架,支撑架上方铰接有升降架,升降架包括两侧为滑轨结构的外支架,外支架内部设有通过若干伸缩缸伸缩连接的内滑架,内架中部滑动连接安装钻机的钻机座;钻机座的纵向位置分别连接有传动滑链,下方经绕过内滑架下端与内滑架上侧固定,上方绕过内滑架上端与外支架的上侧固定,钻机座下方与内滑架连接部设有若干截面为“匚”形的长条形滑块。本实用新型能够使得钻机的行程得到增加,便于长钻杆的使用;多伸缩缸设计能够在工作过程中平稳运行;钻机座与内滑架之间的滑块进一步增加稳定性,减少了对零件的磨损[1]。

图1 钻臂

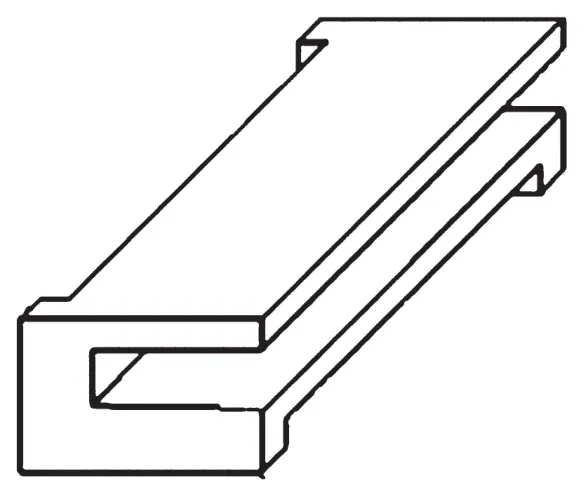

2.2 支腿油顶由前伸缩、后固定方式改进为前伸缩后90°回转折叠式

如图2所示,钻机支腿油顶由前伸缩、后固定方式改进为前伸缩后90°回转折叠式,整机结构更紧凑,同时增加支腿伸展400mm,便于机器迁移装车。改进后,其提供了一种可转动钻机支架,包括固定行进装置和钻机装置的车架,车架两侧转动连接有若干支撑装置,支撑装置与车架转动连接部处设有固定位置的限位装置;限位装置包括转动部上方的2块带若干固定孔的限位板,固定孔限位板分别上下交错地固定在支撑装置和车架上,固定孔相互配合并由固定销固定。本实用新型能够方便地对支撑装置位置进行调整,便于钻机运输和移动;避免利用液压设备将支撑装置伸出收回,减少整机的质量;相对于液压缸支撑的强度更高,可靠性和安全性更好;结构更加简单,降低了成本和加工难度。

图2 支腿油顶

2.3 新型聚酯纤维复合材料耐磨滑块

由于钻机滑架部分在钻凿过程中有上下钻进,滑架和滑轨来回磨损,滑轨的磨损较快,为有效避免机座和滑轨之间滑动对滑轨的磨损,减少维护成本,在滑轨上加装自主开发的新型聚酯纤维复合材料耐磨滑块,如图3所示。

这种水井钻机用滑块为截面呈“匚”形的长方体结构,滑块中间沿纵向设有与钻机滑轨接触的滑槽,滑槽上方设有与钻机底座接触的底座面,滑槽开口的后方和底部设有与固定滑块的L形卡板配合的竖面和横面,滑槽的底面向下倾斜与水平面呈1°~2°夹角,竖面和横面两侧设有与卡板边缘相接触的限位边,滑块材料为玻璃纤维复合材料。本实用新型利用玻璃纤维复合材料制成,耐磨性好,能够有效避免钻机座和滑轨之间接触滑动对滑轨的磨损,由于滑块是可替换件,在其磨损到一定程度后能够方便地进行更换而不用对整个钻机滑轨进行更换,减少维护成本[2]。

图3 滑块

2.4 系统集成及设备组装(以FY130自行式液压钻机为例)

现有的钻机设备往往比较笨重,移动不便,需要由其他运输设备搬运,设备构成复杂,往往由机械、液压、电气等多套系统组成,不利于维护,并且要求操作人员起吊装卸等付出很大的劳动力,不仅费时、效率低下,而且工作环境噪音大。此外,普通的钻井机械不能实现倾斜作业,对于一些需要在斜面钻探的工作场合,难以正常工作,一些履带式的机械在长途运输时单独需要运输机械,不能实现长距离的行进。本项目为解决以上钻机设备构成移动不便、工作效率低下,操作人员多、工作环境恶劣、不能长途运输,不能在一些特殊需要的工作条件下完成作业的问题,提供一种自行式液压钻机。

该钻机动力件均采用液压元件,连接同一系统并统一控制,结构紧凑,原理简单,易于维护;采用气钻进行钻井,提高工作效率;轮式行进装置能够实现方便的移动,活动销的设置不仅适应短途迁移,也很适合长途牵引。该钻机只需2名操作人员就能进行操作,由于全部采用液压装置和支撑架的设计,噪音减少,工作环境的质量和钻探的精度得到提高。此外,钻机架与平面呈0°~90°任意夹角,解决了传统钻井设备无法在倾斜平面作业的难题。

3 产品特点

钻臂改为伸缩式二次推进,加长推进长度,缩短钻机整体长度,减轻整机重量;滑架部分加装自主开发的新型聚酯纤维复合材料耐磨滑块,有效避免机座和滑轨之间滑动对滑轨的磨损,减少了维护成本;支腿油顶由前伸缩、后固定方式改进为前伸缩后90°回转折叠式,整机结构更紧凑,同时增加支腿伸展400mm,便于机器迁移装车;整机远距离无线操作,自动钻进、清井,液压平衡履带行走地形适应能力更强。

4 结语

全液压智能钻机的关键零部件、关键技术自主研发,取得多项专利技术,具有完全自主知识产权,具有较强的创新性,达到国际先进水平。项目完成可达到国内领先水平,填补国内产品空白。该项目产品具有高效率、低成本的优势,它将取代现有传统的水循环岩心钻机,具有在广大发展中国家和欠发达地区推广的优势。