Ni60组织成分对堆焊层性能的影响

2018-03-30邵君昊梅乾龙李文戈

邵君昊 梅乾龙 洪 蕾 李文戈

(上海海事大学 物流工程学院,上海 201306)

随着材料修复再制造技术的发展与提高,绿色环保新型材料修复技术和表面强化技术成为研究热点[1-3]。自20世纪60年代以来,等离子堆焊技术被广泛应用在工程材料领域。它是利用钨极作为电流的负极,基体作为电流的正极,正负极之间形成等离子体产生大量热量。将热量转移到工件表面,同时向该热能区域输送焊接粉末,使其熔覆在工件表面达到零件表面强化和硬化的目的。

目前,常用的等离子堆焊的合金粉末主要为钴基、镍基和铁基粉末。镍基合金熔点低、流动性好,具有良好的耐腐蚀、耐磨损等优点,被广泛应用在堆焊涂层研究中[4-5]。Ni60自溶合金是镍基合金粉末系列中比较重要的牌号之一[6]。镍基合金具备耐磨、耐腐蚀、抗热等优点,被广泛应用到材料表面改性中。

1 试验材料及方法

试验用基体材料为100mm×80mm×8mm的Q235钢板,其化学成分如表1所示,表面经高能喷丸除锈处理再用超声波无水乙醇清洗后烘干。表面堆焊材料为自熔性镍基合金粉末,化学成分如表1、表2所示。

表1 Q235钢化学成分

表2 Ni60合金粉末化学成分

试验前,用洛氏硬度计对基体和Ni60做硬度测试,在相同条件下,Ni60的硬度比基体有明显优势。

等离子堆焊工艺参数的选择直接影响堆焊层的质量,堆焊工艺参数主要有:堆焊电流、堆焊速度、送粉率、离子气和送粉气流量、焊枪摆动速度和频率、喷嘴距离工件的距离等。在试验中不断改进工艺参数,选择合理的堆焊工艺,获得稀释率合理、宏观质量较好的堆焊层。

堆焊设备采用LS-PTA-DGN200型号等离子对焊机,在不断试验中选取合理粉末堆焊工艺,具体参数如表3所示。

表3 等离子堆焊焊接参数

利用型号为HITACHI-TM3030的扫描电镜观察分析堆焊合金层显微组织;型号为SHBRV-187.5的数显布洛维氏硬度计测量堆焊合金层表面的宏观硬度。

2 结果与讨论

2.1 堆焊层的显微形貌分析

利用线切割的方法将堆焊图层进行加工,做出15mm×15mm的试样。对试样进行打磨等处理,利用扫描电镜对堆焊层进行显微观察,如图1所示。

图1 中,组织主要由浅白色块状、黑色不规则块状组成,区域有明显的分界线,它是堆焊层与基体的熔合分界线。图中分界线右侧颜色基体没有变化,说明右侧是基体部分,左侧部分是堆焊层。

由图2可以看出,堆焊层的组织结构明显不同,熔合线处于靠近表面的区域组织形貌,可以看出底部熔合线是一条平滑的直线,由于各区域部位吸收的热量不同,冷却速度不同,出现了组织的不均匀[7]。左侧部分图中有明暗相间的区域,根据EDS能谱分析显示明亮区域以Ni和Fe元素为主,明亮部分均匀分散在熔合区域,通过等离子堆焊技术能将镍基合金作用在目标基体上,与工件冶金结合提升工件表面机械性能。颜色暗点的区域根据EDS能谱分析显示以Fe、C为主,说明在等离子堆焊过程中,基体靠近表面的部分被稀释进入堆焊层。

由图2还可以看出,在靠近基体的区域,明亮区域的占比要比暗区域的要低,并且随着远离基体,明亮区域的面积逐渐增大,在缩小50um电镜下观察堆焊层显微形貌,可以看出等离子堆焊的稀释率低。稀释率的大小影响堆焊层的硬度、耐磨性能,堆焊层的稀释率过大,会使堆焊层表面硬度下降,在保证硬度条件下,控制堆焊层的稀释率对提升材料性能十分重要[8-9]。

2.2 堆焊层组织分析

镍基合金粉末在等离子堆焊过程中,合金粉末在熔融状态下具有流动性,在焊接过程中会出现一定的稀释率,Ni60合金粉末的熔点在1223~1337K,而低碳钢Q235的熔点在1550~1700K[10]。为了进一步分析堆焊层的组织结构,利用EDS能谱分析仪分析,分别在图2中取4、5、6号点并得出A、B、C三组数据。

由图2A的能谱分析可以看出,图2中的4号点位置以Fe元素为主要成分,其中夹杂含量微小的Ni元素,可见Ni元素向4号位置部分扩散程度较低,而在熔合线附近的5、6号点Fe元素要比Ni元素扩散的含量大,这是由于相对较高的温度有利于Fe元素的扩散[10],说明堆焊层还没有影响到基体部位,推断这个部分应属于基体部位,5、6号点位置出现大量Ni元素,同时5、6号位置中有Fe元素,一方面由于Ni60合金粉末含有Fe元素,另一方面跟Fe元素的扩散有关。这说明在这个位置镍基合金与基体表面熔合在一起,互相渗透,它属于堆焊层与基体表面的过渡区域。在此区域中,镍基合金与基体材料互相熔合,合金成分在过渡区分布呈现靠近基体部分稀少,远离基体部位增多的现象,这是由于靠近基体部位基体融化与合金组织夹杂,随着堆焊层的不断增加,基体材料进入堆焊层减少,镍基合金不断堆积,形成均匀分布的镍基合金堆焊层。在5号点位置浅白色区域,EDS分析结果显示此区域富含Ni和Si元素,推测该组织应该为镍与镍硅化合物形成的共晶体[11-12]。镍基合金具有耐腐蚀、耐磨损等性能,均匀分布在涂层中使基体表面的耐磨损、耐腐蚀性能得到提高。

2.3 堆焊层元素质量分数对性能的影响

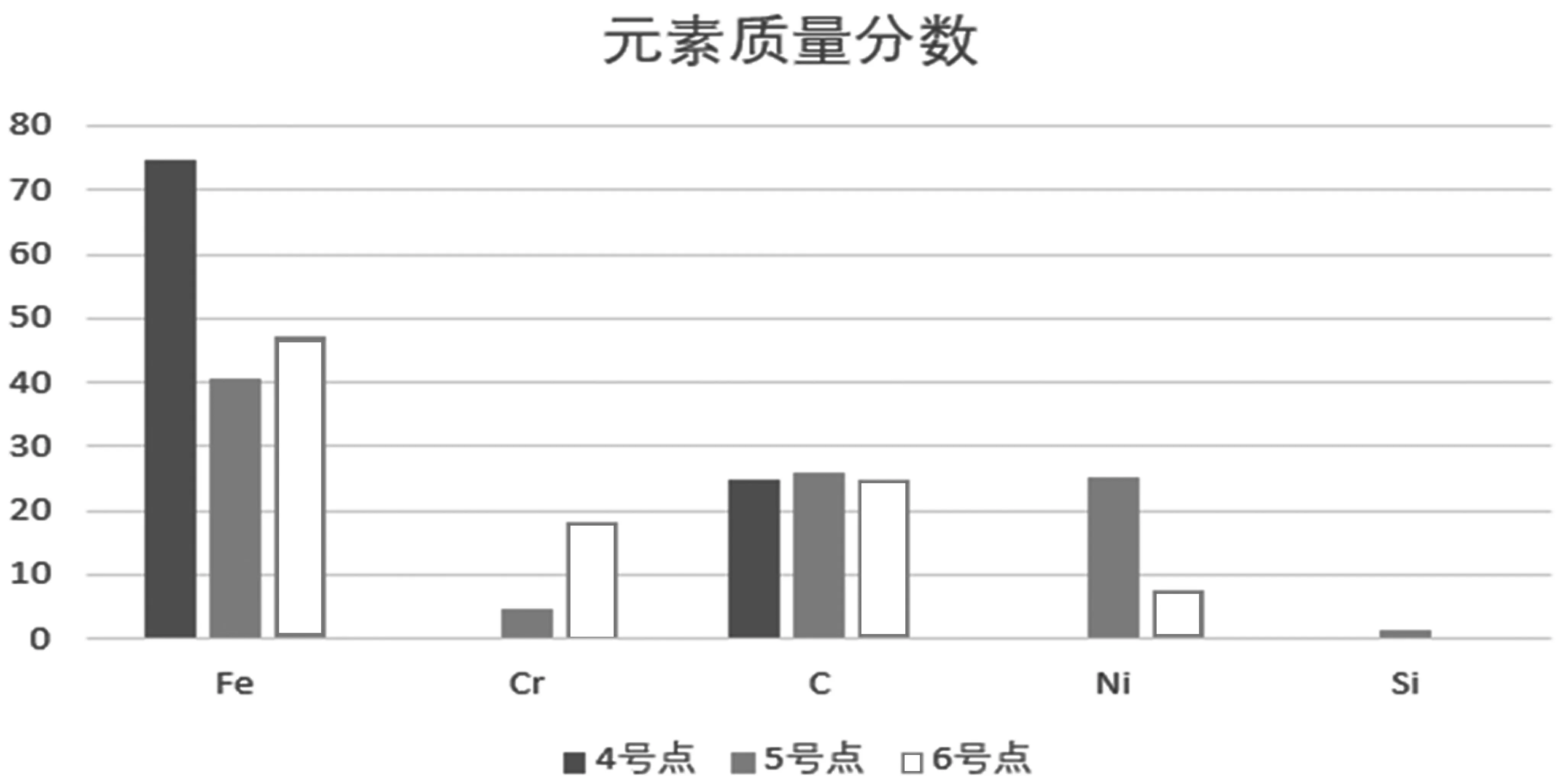

等离子堆焊形成的堆焊合金中原有的成分质量分数发生改变,其在数量、尺寸以及形态上都发生了改变,因此会改变其原来的性能。对Ni60合金粉末在堆焊完成后形成的涂层进行分析,同样选取图2中4、5、6位置对其元素含量分析并作对比,分析在不同位置下元素成分的不同对组织形成的影响,进而分析其对堆焊层性能的影响,如图3所示。

在4号点位置Fe元素大量集中,较其他区域Ni、Cr等元素含量较低,应属于未影响区域;5号区域相比于4号位置Fe元素含量急剧下降,而Ni元素含量增加;6号区域的Cr元素含量明显增加,Ni元素含量明显降低。进一步对这三个区域进行显微硬度测试,4号位置的硬度比其他两位置较低,根据数据推断4号位置应属于基体组织,5号和6号位置C元素的含量较高,因为镍基合金本身含有C元素,这也说明基体中的C元素扩散到堆焊层中,在等离子堆焊过程中,在高温下形成碳化物。在6号点位置,Cr元素与C元素含量较高,已形成富含Cr的碳化物,而Cr元素可以起到固溶强化和形成硬质相的作用[11]。

Ni60合金粉末中的Cr含量较高,在涂层起到固溶强化作用,形成的硬质相相对含量较高,形成了6号点所代表的的黑色区域,黑色颗粒弥散在堆焊层中,显著提高了堆焊合金的耐磨和硬度性能[13-14]。EDS给出的数据显示,Ni60的硬度要比Ni50、Ni40大,在相同工艺参数下,材料的成分决定了材料的组成结构,Ni60中Cr元素的含量要高于Ni50、Ni40,强化相的相对含量比较高,除了Cr元素含量高,C、B等元素相对含量也都很高,硬度测试显示,Ni60的堆焊层硬度性能提升很多。镍基合金除了具备优异的耐腐蚀、耐磨损性能,还可以作为黏结合金,Ni元素的含量直接影响堆焊层的黏结强度,影响碳化物硬质相的分布,黏结相与硬质相弥散分布在堆焊层中,对增加涂层强度非常有利[15-16]。

图3 堆焊层元素含量柱状图

3 结语

等离子堆焊技术能将性能优异的合金粉末均匀地在基体表面成型,并使基体表面获取合金粉末的优异性能,为提高工业设备的寿命和性能提供依据。镍基合金涂层主要由以Ni元素为主的黏结相和以碳化物为主的硬质相组成,同时还有Cr、B等元素的固溶强化作用,提高了低碳钢的耐磨损、耐腐蚀等性能。Ni60镍基合金形成的堆焊层在熔合区域有针状组织和鱼骨状组织存在,此外还存在片状、板条状组织。在硬度测试中,镍基合金显著提高了低碳钢的耐磨能力。分析堆焊层各元素的质量分数对研究堆焊层性能有着十分重要的意义,根据元素质量分数,人们可以分析出各元素在堆焊层中的作用,以进一步研究复合合金粉末。