基于断裂力学的海洋管道焊接接头疲劳寿命计算

2018-03-29,,,,

,,,,

(1.中国石油大学(北京) 油气资源与工程国家重点试验室 机械与储运工程学院,北京 102249;2.中国石油集团工程技术研究院 中国石油集团海洋工程重点试验室,天津 300451)①

海洋管道焊接接头的焊趾处容易出现应力集中、焊接残余应力等缺陷,导致其疲劳强度大幅减小[1]。海洋管道的安全运行对整个海洋油气田生产至关重要,因此,研究海洋管道焊接接头的疲劳寿命越来越受到人们关注。传统疲劳分为应力疲劳和应变疲劳,划分标准为构件受循环应力的大小和参量[2],这两类疲劳是以假设材料组成均匀、无缺陷为前提对疲劳裂纹扩展的全过程进行研究。传统疲劳是比较理想化的疲劳模型,但在现实工作环境中,焊接构件中不可避免会出现缺陷[3-4]。焊接接头的抗疲劳能力大小决定了焊接结构的疲劳强度和寿命[5-6]。由于缺陷种类和程度不同,疲劳寿命的研究方法复杂且针对性不强,本文采用断裂力学方法,对存在缺陷的海洋管道焊接接头疲劳寿命进行理论和试验研究,得出了较为准确的计算全尺寸疲劳寿命的办法。

1 全尺寸疲劳寿命分析方法基本原理

1.1 疲劳断裂特征及形成机理

疲劳断裂[7-8]的过程可以简单地描述为:在周期或非周期性应力载荷作用下,构件脆弱部位的材料在微观区域发生塑性变形,随着力的作用时间累积,裂纹从这个脆弱部位萌生,形成微裂纹,接着缓慢延伸,进而形成可检测的宏观裂纹,裂纹继续张开至最后断裂。整个扩展过程分别对应疲劳断口的萌生源区、扩展区以及瞬断区。

1) 疲劳裂纹萌生阶段。构件的表面、缺陷处以及应力集中处一般是裂纹萌生发育的起源处即疲劳源区,疲劳源区具有多源性且没有断裂特征。宏观裂纹由于微观磨损而具有光滑表面,加之其他裂纹的相互作用呈辐射状台阶或条纹形状。

2) 疲劳裂纹稳定扩展阶段。疲劳裂纹扩展区是继疲劳裂纹萌生之后的阶段,此阶段裂纹稳定扩展,形成的稳定扩展区断面比较平坦,扩展方向垂直于主应力。该阶段会在断口上形成许多宏观可见的疲劳弧线,似贝壳状,表征疲劳失效。根据裂纹不同形成机理将疲劳裂纹的稳定扩展区分为2个阶段:疲劳裂纹稳定扩展第Ⅰ阶段与第Ⅱ阶段。

3) 裂纹快速扩展或瞬断阶段。疲劳裂纹稳定扩展阶段之后,裂纹发育成熟,接近失效时的大小,致使构件承受外力能力大幅下降,当循环载荷继续加载,疲劳累计,最终构件快速断裂发生失效,此即疲劳裂纹瞬断阶段。该区域内断面不平整,有颗粒状结构,裂纹宏观形貌呈人字纹、放射条纹以及剪切唇形状。

1.2 裂纹疲劳寿命计算

国内外工程实际应用中,通常将单个零件或结构的疲劳寿命分为疲劳裂纹萌生寿命和扩展寿命2部分,其表示式为

Nf=Ni+Np

(1)

式中:Ni为裂纹萌生寿命,定义为由微观缺陷扩展为宏观可检裂纹的长度(用a0表示,通常取可检裂纹尺寸,它与检测技术、缺陷大小有关)时所对应的寿命;Np为疲劳裂纹扩展寿命,定义为由可检裂纹尺寸a0扩展到临界裂纹尺寸(用ac表示,由材料断裂韧度来确定)时,构件发生疲劳失效所对应的寿命;Np为疲劳寿命,由构件的初始裂纹长度a0、临界裂纹长度ac和疲劳裂纹扩展速率da/dN决定,计算Np最主要的是研究在各种交变载荷下da/dN的大小。

2 全尺寸焊接接头疲劳寿命计算方法

2.1 疲劳断裂特征及形成机理

缺口试件的裂纹萌生寿命可通过式(2)估算。由于海洋管道焊接接头通常含有各种焊接缺陷,造成管道应力集中与缺口效应严重,可将焊接缺陷看作缺口,因此该方法非常适合焊接接头疲劳裂纹萌生寿命的计算。

(2)

式中:E为弹性模量,MPa;K为应力集中系数;Kt为应力集中因子;Δσ为应力幅值,MPa;R为应力比,R=σmin/σmax;σ-1为疲劳极限,MPa。

2.2 疲劳裂纹扩展寿命计算

Paris公式[9]是描述裂纹扩展的重要理论,大量试验结果表明,在中速扩展阶段,Paris公式中的材料常数C、m基本不变[10],试验数据比较集中,可以为实现定量计算提供准确可靠的保证。Paris公式忽略了应力比、断裂韧性、裂纹闭合等因素对结果的影响,适用于构件承受恒幅应力疲劳载荷作用的稳定扩展阶段,不会因为相关参数的不易确定而影响计算。综合考虑,本文选用Paris公式计算X65海洋管道焊接接头疲劳裂纹扩展阶段寿命。

2.2.1疲劳裂纹扩展寿命

构件在一定外力条件下,缺陷萌生裂纹从初始长度a0扩展到临界长度ap,载荷所作用的循环次数,称为疲劳裂纹扩展寿命,记作Np。裂纹疲劳寿命的决定性阶段是疲劳裂纹稳定扩展的第Ⅱ阶段。通常,中速率扩展区的稳定裂纹扩展阶段,在双对数坐标系中da/dN与ΔK关系是一条直线[11],用Paris公式描述这一阶段的da/dN的关系为

da/dN=C(ΔK)m

(3)

式中:ΔK为应力强度因子幅度,MPa;C、m为与材料相关的常数,通过试验获得。

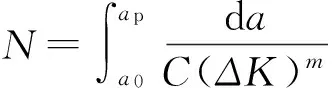

由Paris公式可得到疲劳裂纹扩展寿命表达式为

(4)

式中:a0为裂纹原始长度,mm;ap为裂纹临界尺寸,mm。

估算一定载荷水平下疲劳裂纹扩展寿命,需要确定在构件发生断裂时的临界裂纹尺寸ap,依据线弹性断裂判据:

(5)

将式(5)带入式(4),积分得:

(6)

2.2.2相关参数

裂纹扩展寿命计算公式涉及较多参数[12],确定合适的参数取值非常重要。将疲劳极限用疲劳裂纹扩展阈值ΔKth和某一理想裂纹尺寸a的函数表示,可得到疲劳裂纹初始尺寸为

(7)

实际工程中裂纹扩展速率小于8~10 mm/次时检测不到裂纹尺寸,因此选用裂纹扩展率为9~10 mm/次作为应力强度因子,由式(8)可得门槛值ΔKth。

(8)

考虑到初始裂纹大小与应力水平的相关性,根据英国国家标准BS7910,应力强度因子表示为

(9)

当ΔK≤ΔKth时,裂纹处于萌生阶段;ΔK≥ΔKth时裂纹开始扩展。得出在应力幅Δσ作用下,裂纹初始扩展尺寸am为

(10)

海洋管道焊接接头疲劳点多位于焊趾处,裂纹形状如图1。半椭圆形裂纹a/c的关系式如式(11)(a为裂纹深度,2c为裂纹长度)。

图1 裂纹形状示意

(11)

假设海管焊接接头的裂纹形状为半椭圆形的情况下并存在裂纹合并,其几何修正因子Y由式(12)计算得出。

(12)

对接接头在弯曲载荷下焊趾处应力集中系数Kt可由式(13)[13]得到。该计算式能够很好地适用于θ=10~60°,r=1.0~6.0 mm的计算。计算参数如图2所示。

图2 焊接接头应力集中参数

取θ=60°,r=1 mm。则:

Kt=1+0.499d0.446r-0.391sin0.585θ=2.665

(13)

2.3 海洋管道焊接接头疲劳寿命计算

构件的疲劳寿命Nf为疲劳裂纹萌生寿命Ni与裂纹扩展寿命Np之和,如式(1)。计算步骤如下:

[6]詹姆斯·费伦:《作为修辞的叙事:技巧/读者/伦理/意识形态》,北京:北京大学出版社,2002年,第24页。

1) 根据材料属性和接头类型等力学条件,计算应力集中系数Kt,构件疲劳极限σ-1,确定应变硬化指数n及等效应力幅Δσeqv,代入式(2)计算疲劳裂纹萌生。

2) 根据焊接接头类型和相关标准确定C、m的值,计算几何形状因子Y和应力强度因子范围ΔK,计算初始裂纹尺寸a0,将各参数代入疲劳裂纹扩展寿命计算表达式(6)进行计算。

3) 将步骤1)和步骤2)所得结果代入式(1),计算得到裂纹疲劳寿命值。

3 案例分析

以规格为ø323.9 mm×11.7 mm 的X65钢为例,计算海洋管道焊接接头疲劳寿命。选取应力为220~400 MPa(即应力幅为110~200 MPa)。

1) 计算疲劳裂纹萌生寿命。将表1中参数代入式(2)得式(14)。

表1 X65管道焊接接头材料力学性能

(14)

弯曲载荷下,对接接头应力集中系数Kt=2.665,考虑到受残余应力的影响,Kt值取4.9。将试验对应的8组应力幅和应力比代入式(14),得到X65海洋管道焊接接头的疲劳裂纹萌生寿命,如表2所示。

表2 疲劳裂纹萌生寿命

2) 计算疲劳裂纹扩展寿命。计算选取的材料参数C为1.45×10-11,m为3.0。工程上,裂纹扩展量可检测到裂纹扩展速率为10-8mm/次时所对应的数值[14],一般疲劳裂纹扩展门槛值ΔKth要小于检测到的大小,因此,选取裂纹扩展率为da/dN=10×10-9mm/次对应的应力强度范围。

(15)

裂纹深度为0.1 mm,长度为0.3 mm时,由式(12)计算得:Y=1.053 3。

由式(10)计算得到不同应力幅下对应的初始裂纹尺寸,如表3所示。

表3 初始裂纹尺寸a0 mm

绘制初始裂纹尺寸随应力幅变化曲线如图3所示。随应力幅增大,初始裂纹逐渐变小。在应力幅110~180 MPa,初始裂纹尺寸在0.1~0.4 mm变化。

临界裂纹尺寸通常取管道试件厚度d的1/3或1/2,也可选择管道焊缝壁厚作为临界裂纹尺寸。实际试验时认为管道漏水时失效,因此,以海管焊缝厚度大小d作为临界裂纹尺寸,即ac为11.7 mm。

图3 初始裂纹尺寸随应力幅变化曲线

将以上参数值代入式(6),计算疲劳裂纹扩展寿命为

(16)

由式(16),计算得到焊接接头疲劳裂纹扩展寿命Np如表4所示。

表4 疲劳裂纹扩展寿命

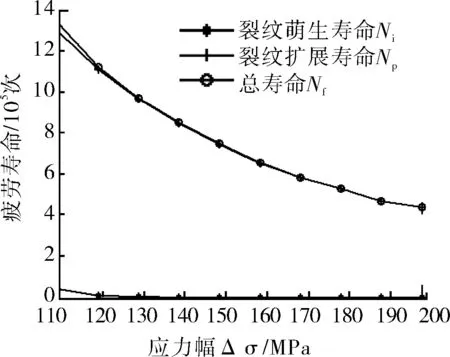

3) 计算疲劳寿命。X65海洋管道焊接接头裂纹疲劳寿命如表5所示,可见疲劳裂纹寿命随应力幅增大而减小。

表5 疲劳裂纹寿命

根据表2、表4、表5的数据绘制裂纹萌生寿命值,裂纹扩展寿命值,裂纹总寿命值随应力幅变化曲线如图4。与理论计算的Ni、Np、Nf结果进行分析比较,可见裂纹扩展寿命曲线Δσ-Np几乎与疲劳寿命曲线Δσ-Nf重合。从而得出裂纹扩展寿命占裂纹总寿命的比例较大,但疲劳裂纹萌生寿命占整个疲劳寿命的比例也不能忽略不计。

图4 疲劳裂纹Δσ-N曲线

4 全尺寸疲劳寿命与试验结果对比分析

4.1 对比分析

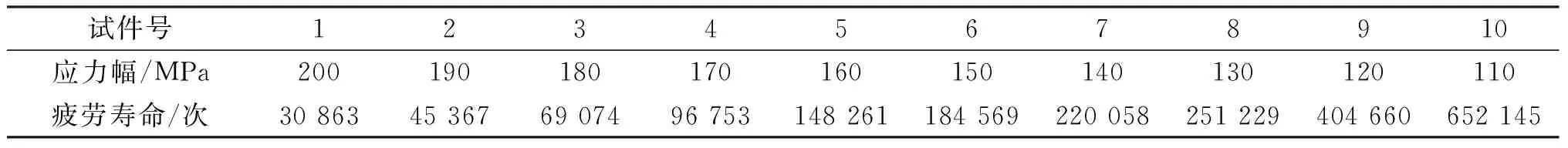

在110~200 MPa应力水平下,进行全尺寸试件疲劳试验,得到的10个试件的疲劳寿命,如表6所示。

表6 不同应力水平下全尺寸试件疲劳寿命试验数据

通过理论计算得到全尺寸试件疲劳寿命,如表7所示。

根据表6与表7的疲劳寿命数据绘制全尺寸疲劳寿命曲线,如图5所示。从图5中可以看出,全尺寸试件疲劳扩展寿命与理论计算疲劳寿命值基本重合,疲劳裂纹扩展寿命占整个疲劳寿命的比重很大;疲劳裂纹萌生寿命在应力水平较小的阶段占疲劳寿命的一定比例,不可忽略不计;当应力幅超过130 MPa后疲劳裂纹萌生寿命逐渐变小,基本可以忽略。理论计算的全尺寸疲劳寿命值与试验值变化趋势十分相近,具有较高的关联性。

表7 不同应力水平下全尺寸疲劳寿命理论计算值

图5 全尺寸疲劳寿命曲线

4.2 计算修正

鉴于全尺寸理论计算疲劳寿命与试验寿命变化趋势相似性较高,采用最小二乘法对两组数据分别进行非线性拟合,得到如图6~7所示的疲劳寿命随应力幅变化的曲线。

图7 试验疲劳寿命拟合方程曲线

对比图6~7可见,2条拟合曲线分别与对应的原数据点接近重合,拟合曲线之间具有一定的数量关系。

分别对理论计算寿命与试验寿命数据进行拟合,得到理论计算与试验疲劳寿命的拟合方程表达式(17)~(18)。

yll=2.56×10-5x5-0.003 7x4-5.38x3+

2 166x2-312 296x+17 072 837

(17)

ysy=-2.78×10-5x6+0.026x5-

9.95x4+2 012.25x3-225 625.17x2+

13 265 551.36x-318 012 253

(18)

式中:yll表示理论计算疲劳寿命,次;ysy表示试验疲劳寿命值,次;x表示应力幅值Δσ,MPa。

为验证拟合曲线质量,将原始数据代回表达式(17)~(18),得到拟合方程验证曲线如图8所示。

图8 拟合方程验证曲线

将理论计算疲劳寿命与试验疲劳寿命进行相关性拟合,如图9所示。疲劳试验寿命在拟合曲线附近波动,两组数据的拟合度达到0.998 8,已非常接近。

由图9得到拟合函数表达式为

(19)

式中:y为寿命计算值,次。

图9 理论疲劳寿命与试验疲劳寿命相关性拟合曲线

拟合式采样验证曲线如图10所示。由图10可见,试验疲劳寿命数据在110~200 MPa下,与式(19)计算的疲劳寿命值比较,具有较高的准确度。因此,式(19)适用于X65、规格为ø323.9 mm×11.7 mm的海洋管道全尺寸疲劳试验的理论计算,应力幅在110~200 MPa时,可采用理论计算代替疲劳试验,得到海洋管道疲劳寿命值。

图10 拟合式采样验证曲线

5 结论

1) 基于断裂力学理论的疲劳裂纹扩展原理和疲劳寿命计算方法,研究了疲劳裂纹的萌生与扩展机制,并推导出计算疲劳寿命的理论公式,得到疲劳寿命理论计算值,提出了由疲劳裂纹反推疲劳寿命的计算方法,实现了海洋管道焊接接头疲劳寿命的理论计算,为海洋管道检修人员制定定期检修周期提供参考依据。

2) 通过对X65海洋管道焊接接头疲劳裂纹演化机理研究,计算海洋管道焊接接头的裂纹萌生寿命和扩展寿命,进而计算全寿命,得到不同应力幅下X65海洋管道焊接接头疲劳寿命,为X65海洋管道疲劳寿命计算分析提供理论基础。

3) 理论计算的全尺寸疲劳寿命值与试验寿命值存在非线性相关性,通过对理论计算寿命与全尺寸试验所得寿命数据进行拟合,得到针对X65钢、规格为ø323.9 mm×11.7 mm的海洋管道焊接接头在应力幅为110~200 MPa,应力比为-1的工作环境下,全尺寸疲劳寿命预测分析理论计算表达式,并对公式进行试验数据采样点代入验证,得到比较准确的疲劳寿命值,可以很好地预测X65海洋管道焊接接头疲劳寿命。

[1] 梁红琴, 蔡慧, 赵永翔, 等. 高速客车转向架构架焊接接头疲劳可靠性分析[J]. 机械科学与技术, 2015, 34(6): 925-929.

[2] 周为富. 钛合金材料高低周复合疲劳试验分析及载荷谱处理技术[D]. 南京: 南京航空航天大学, 2009.

[3] 高会英. 复杂应力状态下焊接接头的疲劳寿命预测方法研究[D]. 成都: 电子科技大学, 2016.

[4] 牛松. 基于断裂力学的船体结构疲劳评估方法[D]. 哈尔滨: 哈尔滨工程大学, 2008.

[5] 孙智甲. 疲劳裂纹扩展形貌的演化规律及其对结构疲劳寿命的影响[D]. 兰州: 兰州理工大学, 2015.

[6] 吴海超, 方海容, 何忠韬. 焊接结构疲劳强度和疲劳寿命研究现状及展望[J]. 焊接, 2014(7):26-31.

[7] 罗希延. 航空发动机涡轮盘用GH4133B合金疲劳损伤断裂与微观机理研究[D]. 湘潭: 湘潭大学, 2011.

[8] Yang Y, Vormwald M. Fatigue crack growth simulation under cyclic non-proportional mixed mode loading[J]. International Journal of Fatigue, 2017(102): 37-47.

[9] Pugno N, Ciavarella M, Cornetti P, et al. A generalized Paris’ law for fatigue crack growth[J]. Journal of the Mechanics & Physics of Solids, 2006, 54(7): 1333-1349.

[10] Qiu Zhiping, Zheng Yuning. Fatigue crack growth modeling and prediction with uncertainties via stochastic perturbation series expansion method[J].International Journal of Fatigue, 2017(134): 284-290.

[11] 李庆芬. 断裂力学及其工程应用[D]. 哈尔滨: 哈尔滨工程大学, 2007.

[12] Li Y, Wang H, Gong D. The interrelation of the parameters in the Paris equation of fatigue crack growth[J]. Engineering Fracture Mechanics, 2012( 96): 500-509.

[13] 王金亮. 铝合金板裂纹扩展与寿命预测方法的研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

[14] 才建. 汽车齿轮表面疲劳裂纹扩展机理研究[D]. 武汉: 武汉理工大学, 2015.