基于汽车轻量化的板材液压成形技术研究

2018-03-28朱梅云

朱梅云

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

基于低碳、绿色、节能、环保、安全等理念,汽车轻量化技术是现代汽车设计制造的一大主流,汽车轻量化技术可提高汽车燃油经济性,实现节能减排的目的。汽车重量每降低100公斤,每百公里油耗至少可节约1.6升,所以,近年来汽车轻量化技术发展势头迅猛,据统计2016年,中国汽车产销量已超过2800万辆,可见汽车轻量化技术的应用显得尤其重要。其中,板材液压成形技术是实现汽车轻量化的主要途径之一,同时,板材液压成形技术是实现车体轻量化和提高碰撞安全性的最好途径[1-2]。

板料液压成形(Sheet hydroforming)是一种特殊的柔性塑形加工成形工艺,主要采用液体作为介质代替刚性凸模或凹模传递载荷,使坯料在传力介质压力作用下贴靠凸模或凹模以实现金属板材或管材零件的成形,其研究对象主要为筒形件、盒形件、复杂曲面零件、中空管件等,板料液压成形也可称为液力成形。液压成形技术主要用于汽车、航空航天、电器仪表等领域多品种复杂零件的生产,以满足使用条件的特殊性对零件质量的严格要求。本文主要研究液压成形技术在汽车车身轻量化技术上的应用。图1为典型的液压成形技术零件。

图1 液压成形技术冲压件

1 液压成形工艺原理

1.1 工艺原理[3]

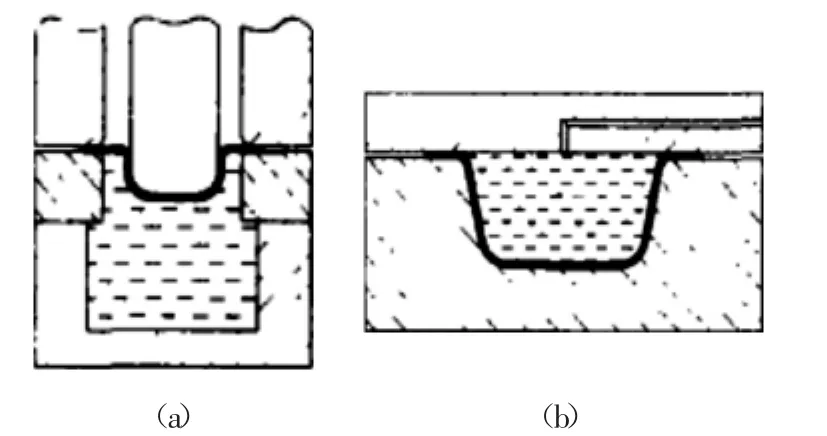

液压成形工艺包括液压胀形、橡皮膜液压胀形、充液拉深成形、无模液压胀形、粘性介质液压胀形等。液压成形工艺原理如图2所示,图a表示液体代替凹模,图b表示液体代替凸模。

图2 液压成形工艺原理

1.2 板材液压胀形工艺原理

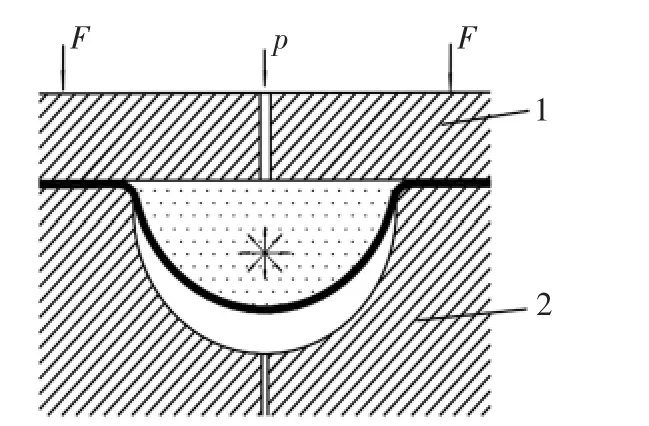

流体介质充当凸模,在液体压力的作用下,板料贴靠模腔成形零件。液压胀形技术,其特点就是在液体压力作用于板料在模具约束下成形,甚至可以无模约束成形,生产复杂的中空零件,如图3所示。

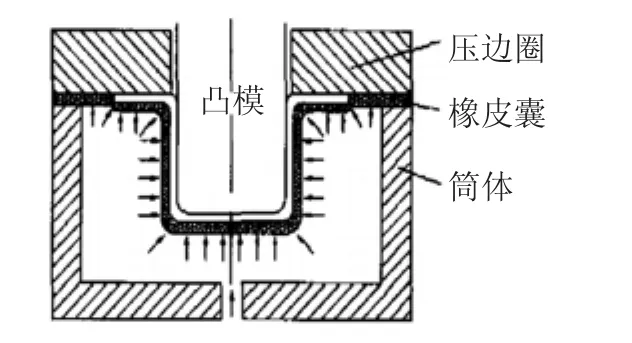

1.3 橡皮囊板材液压胀形工艺原理

图3 液压胀形工艺原理

在板材液压发展初期,应用的是橡皮囊液压成形技术,该技术是利用橡皮囊作为弹性凹模或凸模,用液压油作为压力传力介质来实现板材零件的成形,即在成形过程中有一个橡皮隔膜将液体介质与板坯隔开,凹模被省略,由于橡皮在成形中始终紧贴零件,所以,零件表面无擦伤痕迹,并且,在高压和摩擦力作用下,材料的塑性可以得到充分发挥,零件的回弹小,贴膜效果好,厚度变化比较均匀,材料内部损伤率降低,可以明显地提高零件成形质量和结构的可靠性,适合复杂汽车覆盖件的冲压成形,如图4所示。

图4 橡皮囊板材液压胀形工艺原理

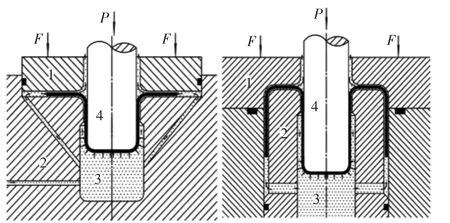

1.4 板材冲液拉深工艺原理

板材冲液拉深工艺主要包括径向拉深和径向冲液反拉深两种工艺,拉深工艺主要由压边圈、凹模、冲液室、凸模几部分组成,如图5所示。

图5 板材冲液拉深工艺原理

1.5 可动凹模液压成形工艺原理

可动凹模板材液压成形技术是采用固定部分和可动部分组成的组合凹模,实现拉深与胀形的复合成形。采用可动凹模板材液压成形技术,板材的减薄可明显减轻,成形极限得到显著提高,这种新技术适用于铝合金等复杂形状板料件盒低塑性轻材质材料如镁合金材质的冲压成形,如图6所示。

图6 可动凹模液压成形工艺原理

2 液压成形工艺特点

液压成形工艺与传统冲压成形相比较,主要有如下特点:

(1)板材液压成形仅需要凹模或凸模,另一半被液体介质所代替,减少了模具制造费用,一般模具费用可降低30%以上,降低零件的生产成本。同时,液压成形的模具可以用便宜的材料来加工,不同厚度和不同材料的零件可以在同一套模具上生产。

(2)板材液压成形能提高产品的质量,并能显著改善产品的性能,液压成形的零件有重量轻,强度高,硬度高和质量好的优点,材料利用率高,尺寸精度高,回弹小,残余应力低等优点。

(3)可以通过改变凹模或冲模的形状,来成形各种各样形状的零件,液压成形可以单道次成形一些形状复杂的零件,而传统的冲压成形则需要多道次才可实现,大大优化冲压工艺。

(4)板材液压成形特别适合于成形性能差或高强度的材料,还能成形复合材料,这对于减轻零件重量是有帮助的,有利于汽车轻量化技术的发展。

(5)更换模具和成形所需的时间相对较短,大大提高生产效率。

3 液压成形工装模具结构设计

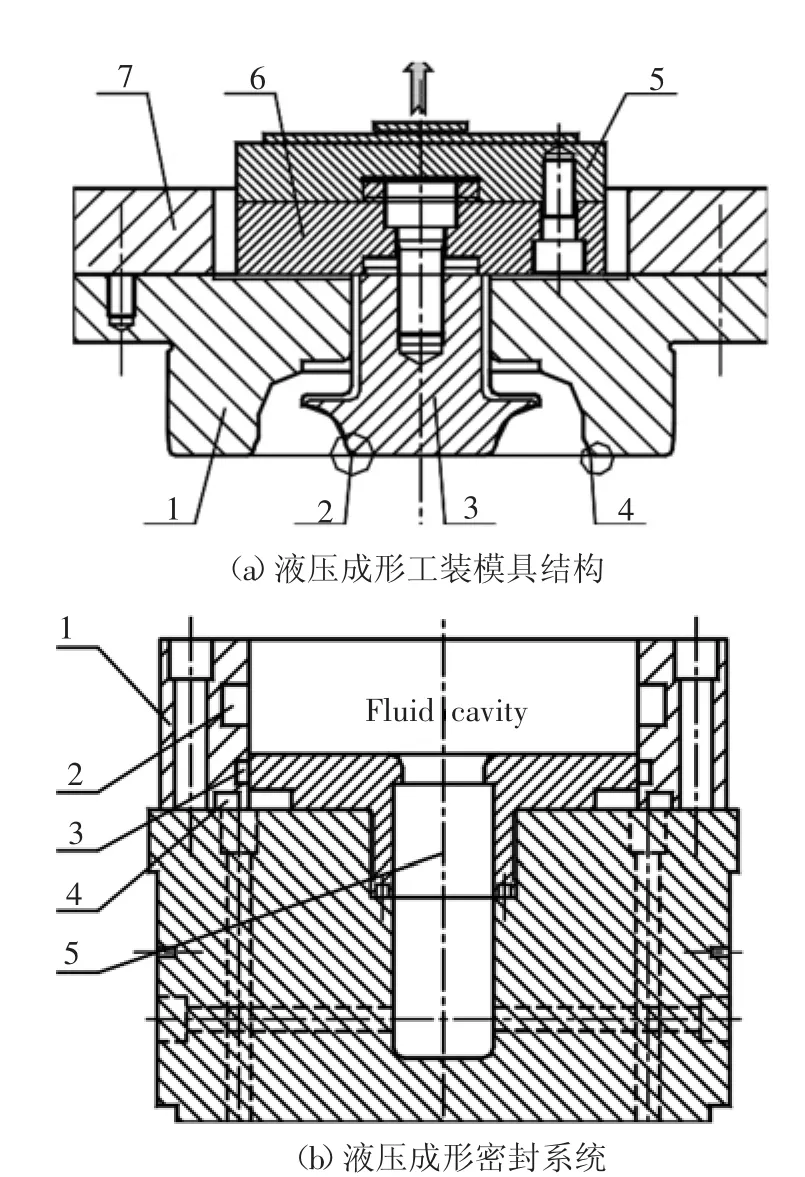

如图7所示,a为液压成形工装模具结构图,b为液压成形工装模具密封系统。

图7 模具结构图

4 液压成形实验结果与分析

为了验证液压成形技术在冲压板料成形技术中的应用,对某款车型发动机盖板进行液压成形模拟实验与物理验证,该冲压件属于空间几何形状尺寸比较复杂的汽车覆盖件,用普通模具进行冲压成形,通常拉深成形后冲压件会出现圆角及侧壁破裂缺陷,型面起皱及叠料缺陷等,通过调节冲压工艺参数无法完全消除以上冲压成形缺陷。但是,通过液压成形技术的应用,以上破裂及起皱缺陷基本消除,如图8所示,表示发动机盖板冲压件成形极限图,从成形极限FLD图[4]可以看出,产品主要落于绿色安全区域,产品表面无破裂、起皱和叠料缺陷。图9为物理验证冲压件,从图可以看出,产品质量完全符合技术要求,模拟实验和物理试验验证一致,液压成形技术得到合格冲压成形件。

图8 发动机盖板液压成形极限图

图9 发动机盖板液压成形物理验证件

5 结论

(1)液压成形技术研究结果表明,液压成形技术可以提高产品质量,解决复杂冲压件成形质量问题,同时,液压成形技术的应用还可以节约模具研发成本。

(2)液压成形技术的应用,可以大大优化冲压成形工艺,减少冲压成型工序。

(3)液压成形技术的应用,有效的推进汽车轻量化技术的快速发展。

[1] Hauger.Tailor Rolled Blanks for Automotive Light-weight Engineering[C].Automotive Circle International Conference,Frankfurd:2008:26-27

[2] BENEDYK J C.Lihgt metals in automotive applications[J].Light Metal Age,2000,10(1):34-36

[3] 林忠钦.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2004:49-52.

[4] 朱梅云,傅 建,等.基于伺服技术的板材冲压成形性研究[J].锻压技术.2014(10):43-46.