联合收获打捆复式作业机振动测试与分析

2018-03-28朱磊华李耀明徐立章

朱磊华,李耀明,唐 忠,徐立章

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

联合收获打捆复式作业机作为一种复杂的农业机械,在我国农业生产中占有极其重要的位置。现有的联合收获打捆复式作业机由于工作部件较多且结构复杂,由此产生的振动和噪声严重影响整机的可靠性和驾驶员舒适性。目前,对于联合收获打捆复式作业机振动的分析与减振降噪的研究还处于起步阶段,机体在收获打捆时存在强烈振动并严重影响整机的工作性能。因此,对于联合收获打捆复式作业机的振动测试与分析尤为重要[1-3]。

目前,国内外的一些学者对农业机械振动领域展开了相关的研究[4-7]。庞凤斌等[8]对3060型联合收割机的发动机进行了减振方面的研究,并基于理论参数分析提出了在发动机与机体间加装减振垫的方法来减小整机的振动。朱聪玲等[9]对联合收获机割台进行研究,指出了割台传动系统的不平衡质量和不等速运动是联合收获机的主要振源之一。何成秀等[10]通过对小麦联合收割机进行试验研究,指出调整作业时的工作负荷对小麦联合收割机具有明显的减振作用。王芬娥、陈建恩等[11-12]对联合收割机主驾驶室座椅振动强度与振动频率进行试验研究,得到了驾驶室基座的模态参数和模态阵型。张翔等[3]对粗纤维压缩打捆机构进行了模态与谐响应分析,得到了打捆压缩机构的固有频率和较大变形区域。以上研究主要是针对联合收获机,而联合收获打捆复式作业机的结构形式与联合收获机有一定的区别,它在联合收获机的基础上匹配了秸秆喂入压缩打捆装置,同时整机的传动方案和运动参数也有较大的区别,关于联合收获打捆复式作业机振动特性的研究鲜有报道。

本文对联合收获打捆复式作业机的整机配置和结构特点进行分析,以江苏大学和南通棉花机械有限公司联合研制的4L-4.0型联合收获打捆复式作业机为试验对象,采用DH5902动态信号采集系统在整机5种不同的工况下进行振动测试分析,并根据试验结果探究整机振动的主要振源,为改善联合收获打捆复式作业机整机振动和驾驶舒适性提供依据。

1 联合收获打捆复式作业机结构与参数

联合收获打捆复式作业机主要由切割输送装置、脱粒分离装置、清选装置、籽粒收集储运装置、秸秆喂入装置、压缩打捆装置、打结装置、动力系统及驾驶操作系统等组成。联合收获打捆复式作业机结构如图1所示,其主要性能参数如表1所示。

收获打捆复式作业原理是:切割器将谷物切断并在拨禾轮和割台搅龙的作用下抛送至输送槽,输送槽将谷物推送至脱粒分离装置,谷物经脱粒分离后,在风机和振动筛的共同作用下干净的籽粒被推送至粮箱;同时,脱粒滚筒排出的秸秆经喂入装置输送至压缩打捆装置中,压缩打捆装置将秸秆不断压缩并向前推移,当达到设定的长度值时,打结装置对草捆进行打结。

1.拨禾轮 2.割台 3.脱粒滚筒 4.拨草装置 5.压缩装置 6.粮箱 7.驾驶室 图1 联合收获打捆复式作业机结构图Fig.1 Structure diagram of all-in-one machine of combine harvester and baler表1 联合收获打捆复式作业机性能参数 Table 1 Performance parameter of all-in-one machine of combine harvester and baler

项目单位数据发动机型号玉柴140额定功率kW103发动机工作转速r/min1500~2600整机外形尺寸mm×mm×mm7100×3260×3440整机质量kg5736喂入量kg/s6割幅mm2560作业速度km/h1.2~3.6滚筒类型切流+横轴流整机最小离地间隙mm300压缩成捆尺寸mm×mm×mm400×500×600

2 联合收获打捆复式作业机激振源分析

联合收获打捆复式作业机可以看成一个有限多自由度的离散弹性系统,整机各种激振源对其产生振动与变形[13]。联合收获打捆复式作业机的激振源主要来自整机工作部件的激振及地面的随机振动:

1)发动机气缸内气体压力交替作用引起曲轴的输出转矩做周期性变化,这种周期性变化使得发动机产生燃烧激振频率,同时往复运动部件产生的离心惯性力使得发动机产生惯性力激振频率[14]。

2)割台切割装置产生振动的主要原因是由于切割器的往复运动及其传动系统不平衡质量旋转时产生不断变化的惯性力。

3)联合收获打捆复式作业机的脱粒滚筒、风机、逐稿器和秸秆喂入拨叉等部件做回转运动时,会对整机产生不平衡惯性力激振[14]。

4)秸秆喂入压缩打捆装置产生振动的主要原因是压缩装置的核心部件为曲柄滑块机构,其做回转运动时会产生质心加速度及角加速度,进而产生周期性变化的振动。

5)公路路面、乡村土路及田地产生的随机振动也是联合收获打捆复式作业机激振源之一[15-18]。

3 联合收获打捆复式作业机振动试验

3.1 振动试验原理

联合收获打捆复式作业机振动试验的基本原理如图2所示。安装在联合收获打捆复式作业机上的三向加速度传感器将某测点处的振动信号传输至DH5902动态信号采集仪,通过无线wifi发射器,动态信号采集仪与电脑中的动态信号分析系统连接,实现信号的传递,经分析处理后即可得到振动信号的频率特性。

图2 振动试验基本原理图Fig.2 Basic principle diagram of vibration test

3.2 试验设备及性能指标

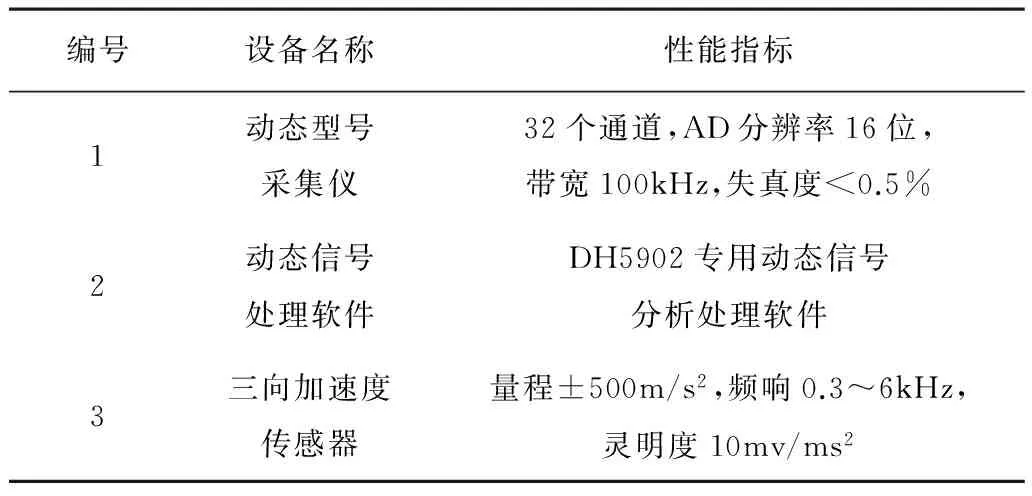

试验所用的三向加速度传感器、DH5902动态信号采集仪及DH5902动态信号分析系统等设备如图3所示,试验仪器性能参数如表2所示。

3.3 试验方案与测点布置

为全面分析联合收获打捆复式作业机整机振动特性,试验选择小油门发动机空载、大油门发动机空载、小油门整机空载、大油门整机空载,以及大油门田间作业共5种工况进行整机振动测试。振动测试试验方案如表3所示,测试现场如图4所示。

(a) 加速度传感器

(b) DH5902信号采集仪 图3 测试设备Fig.3 Test instruments表2 试验仪器性能参数表 Table 2 Performance parameters of test instruments

编号设备名称性能指标1动态型号采集仪32个通道,AD分辨率16位,带宽100kHz,失真度<0.5%2动态信号处理软件DH5902专用动态信号分析处理软件3三向加速度传感器量程±500m/s2,频响0.3~6kHz,灵明度10mv/ms2

表3 振动测试试验方案Table 3 Test plans for vibration test

(a) 空载试验

(b) 收获试验 图4 振动测试试验现场Fig.4 Vibration test scene

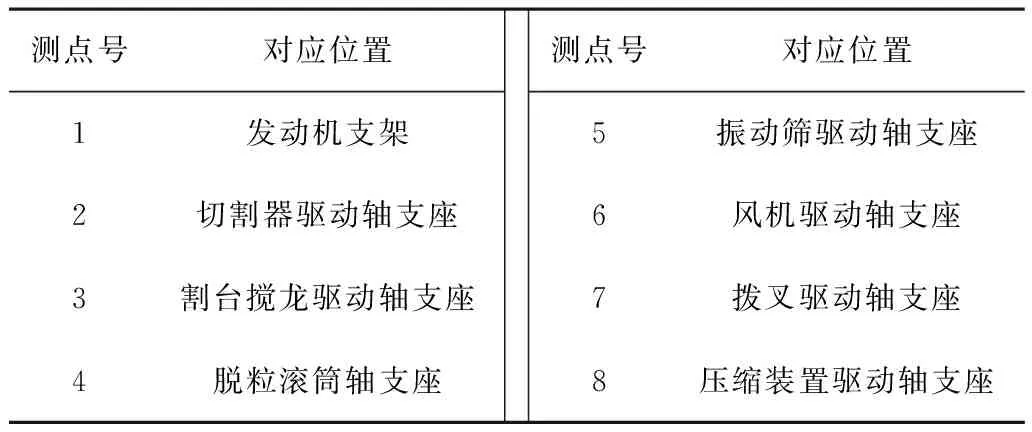

由于发动机、割台切割器、割台搅龙、脱粒滚筒、振动筛、风机、秸秆喂入装置及压缩装置是联合收获打捆复式作业机的主要激振源,在整机上布置8个测点已能反映整机主要振动信息。联合收获打捆复式作业机振动测点布置如表4所示。

表4 联合收获打捆复式作业机振动测点分布Table 4 Distribution of testing positions

3.4 试验过程与信号采集

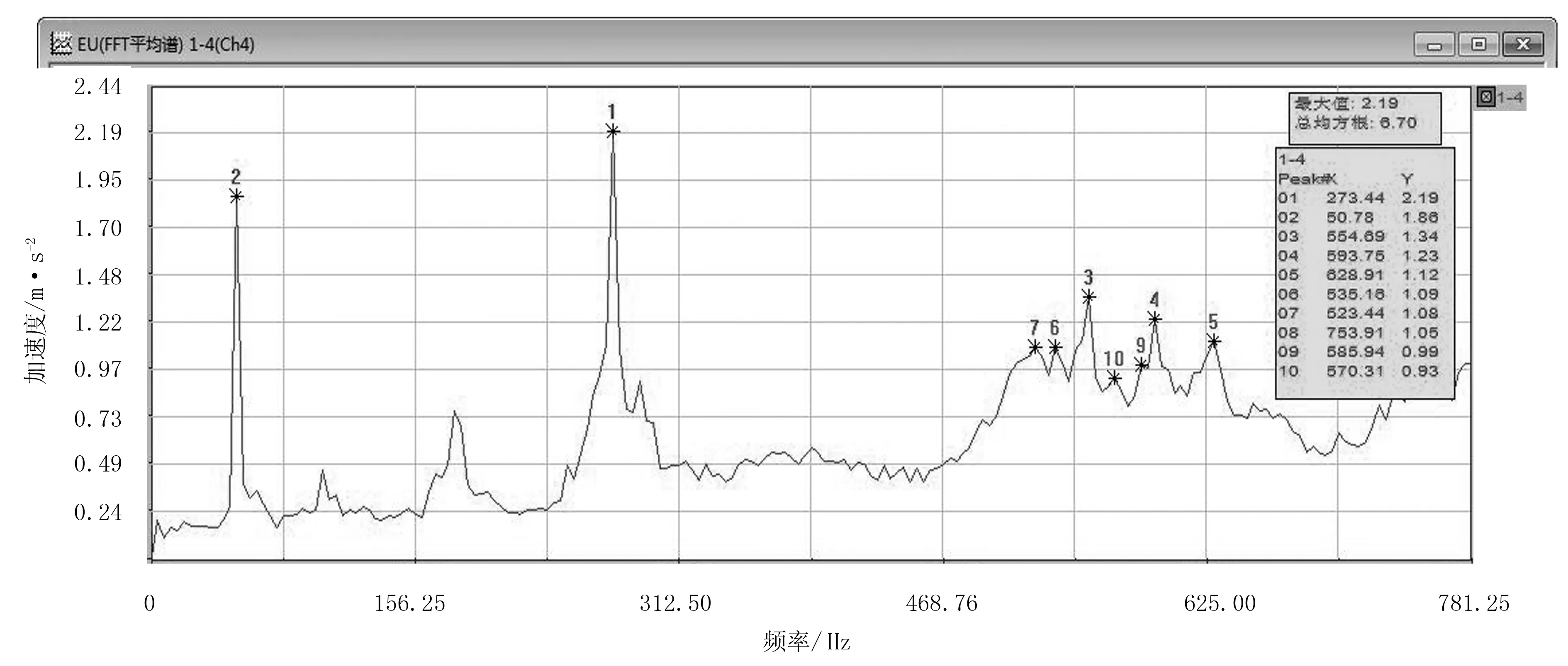

试验前将测点在对应位置进行标记,并将测点位置擦拭干净,同时把传感器吸附在所选取的测点处;将三向加速度传感器、动态信号采集仪、动态信号分析处理软件准确连接好;每个三向加速度传感器都有X、Y、Z3个通道,在安装时将X、Y、Z3个通道分别对应联合收获打捆复式作业机的前进方向、机器左右方向、机器高度方向。为了保证测试波形的准确性,在DHDA5902 动态信号分析系统中对系统进行参数设置[19],设置完成后即可进行信号采集,每次采样前都需进行通道平衡清零操作。在第3工况下,风机驱动轴支座测点处X方向的时域波形和频域波形如图5所示。

(a) 时域波形

(b) 频域波形 图5 风机驱动轴支座测点处X方向的振动信号Fig.5 Vibration signal of X direction at the measuring point of the fan drive shaft

3.5 振动试验结果与分析

通常采用振动加速度的均方根值作为驾驶员人体舒适性的评价指标[20],不同工况下8个测点振动加速度的均方根如表5所示。

表5 不同工况下8个测点振动加速度均方根值Table 5 Under different conditions of 8 points of root mean square value of vibration acceleration

由表5数据分析可知:

1)测点1在工况1和工况3时的振动加速度均方根分别为4.21 m/s2和4.87 m/s2,可知在小油门工况下,发动机的运转对发动机支架激振程度相当。在工况2和工况4时振动加速度均方根值是工况1和工况3的3倍左右,说明发动机在全油门状态下,发动机支架上的振动幅值增加明显。而在工况5联合收获打捆复式作业机田间收获时,其振动加速度均方根值相比工况4减少了4.18m/s2,说明此时随着各工作部件和发动机负载的增加,发动机支架振动幅值也在下降。

2)测点2在工况1和工况2下的振动加速度均方根分别为3.29m/s2和3.87m/s2,相差仅为0.58m/s2,说明发动机振动的增加没有对联合收获打捆复式作业机割台振动产生明显的影响。对比分析工况2和工况3可以发现:切割器驱动轴支座处的振动加速度均方根仅相差了1.02m/s2,说明在发动机怠速下切割器驱动轴转速较低,割台整体没有产生明显的振动。在工况4下测试时,测点2的振动加速度均方根增加至13.26m/s2,说明在大油门状态下,切割器驱动轴的高速转动,使得割台的不平衡力矩明显增加,割台产生明显的振动。对比工况4和工况5可知:在联合收获打捆复式作业机正常田间作业时,切割器负载的增加减弱了割台的振动强度。

3)测点3~测点7在5种工况下的振动加速度均方根变化情况类似,即从工况1到工况3,振动加速度均方根逐步增加;在工况4时,振动加速度均方根显著增加,说明整机在大油门空载状态下使得联合收获打捆复式作业机的各工作部件产生明显的振动;在工况5时,各测点的振动加速度均方根又显著下降,说明在联合收获打捆复式作业机正常作业时,各运动部件负载的增加减弱了对整机振动的影响。

4)测点8压缩装置驱动轴支座在工况1和工况2下的振动加速度均方根增加了8.33m/s2,这是由于发动机和压缩装置驱动轴支座位置很接近,发动机转速的增加通过支架对测点8的振动加速度均方根影响较大。对比工况3和工况4可以看出:说明在大油门状态下,压缩装置的来回往复式运动产生周期性变化的振动力和振动力矩,此时振动加速度均方根较大,对整机振动影响显著。

4 结论

1)通过对联合收获打捆复式作业机整机振动测试与分析可知:发动机上下振动、振动筛和压缩装置的前后往复式运动和切割器的左右往复式运动是联合收获打捆复式作业机整机主要激振源;而输送槽、风机、秸秆喂入拨叉和脱粒滚筒回转运动中产生的不平衡力矩是联合收获打捆复式作业机产生振动的次要原因。在对联合收获打捆复式作业机结构参数优化时可以考虑从增加隔振结构及在压缩装置增加力矩平衡装置等方面入手来提高整机的可靠性和驾驶舒适性。

2)联合收获打捆复式作业机在大油门空载工况下,发动机引起的振动频率为76.6Hz,切割器、割台搅龙、脱粒滚筒、风机、振动筛、秸秆喂入装置、压缩装置引起的激振频率分别为7.63、3.16、18.62、20.67、6.52、2.63、5.41Hz。联合收获打捆复式作业机在田间作业时,各工作部件的负载降低了整机的振动强度。

[1] 徐立章,李耀明,孙鹏鹏,等.履带式全喂入水稻联合收获机振动测试与分析[J]. 农业工程学报,2014,30(8):49-54.

[2] Takashi Fukushima, Eiji Inoue, Muneshi Mitsuoka. Collision vibration characteristics with interspace in knife driving system of combine harvester[J]. Engineering in Agriculture, Environment and Food, 2012, 5(3): 115-120.

[3] 张翔,张立新.粗纤维压缩打捆机构模态分析与谐响应分析[J].农机化研究,2015,37(4):23-26.

[4] Tewari V K,Dewangan K N.Effect of vibration isolators in reduction of work stress during field operation of hand tractor[J].Biosystems Engineering,2009,103(2):146-158.

[5] 李敏通,杨青,陈军,等.拖拉机整车振动测试系统的设计[J].西北农林科技大学学报:自然科学版,2010,38(5):229-234.

[6] 李建平,赵匀,臧少锋,等.有序抛秧振动输送机构的模态分析与试验研究[J].农业工程学报,2005,21(3):115-117.

[7] 朱聪玲,程志胜,王洪源,等.联合收获机割台振动问题研究[J].农业机械学报,2004,35(4):59-65.

[8] 庞凤斌,孟繁昌,方宇鹏,等.3060型联合收割机发动机减振系统的研究[J].农业机械学报,2000,31(6):72-74.

[9] 朱聪玲,程志胜,王洪源,等. 联合收获机割台振动问题研究[J]. 农业机械学报,2004,35(4):59-61.

[10] 王芬娥,郭维俊,何成秀,等.小麦联合收割机倾斜输送器振动强度试验研究[J].中国农机化,2007(3):69-72.

[11] 王芬娥,曹新惠,郭维俊,等.联合收获机主驾驶座振动强度及其频率结构试验[J].农业机械学报,2007,38(4):62-65.

[12] 陈建恩,郭维俊,王芬娥,等.小麦联合收割机驾驶室基座横向振动的解析模型[J].甘肃农业大学学报,2009,44(6):157-160.

[13] 方同,薛璞.振动理论及应用[M].西安:西北工业大学出版社,1998.

[14] 陈建恩.小麦联合收割机振动试验研究[D].兰州:甘肃农业大学,2009.

[15] 张克鹏,邵林,吕景春,等. 牵引车车架的模态分析[J].汽车实用技术,2012(1):35-39.

[16] 权龙哲,佟金,曾百功,等. 玉米根茬收获系统的有限元模态分析与试验[J].农业工程学报,2011,27(11):15-20.

[17] 李青林,陈翠英,马成禛,等. 4LYZ-2 油菜收获机割台框架有限元模态分析[J].农业机械学报,2005,36(1):54-56.

[18] 姜蕾.联合收割机振动试验研究[J].设计制造与技术,2011(4):119-121.

[19] 孙朋朋. 履带式联合收割机底盘机架振动试验研究与结构优化[D].镇江:江苏大学,2013.

[20] 郑木莲,孟建党,张世铎,等. 路桥过渡段上车内人体舒适性评价方法[J]. 长安大学学报:自然科学版,2012,32(2):1-6.