大位移井套管防磨技术研究与应用

2018-03-27杨继明

杨继明,李 波

(1.中海油深圳分公司,广东深圳518067;2.中海油能源发展股份有限公司工程技术公司,广东深圳518067)

在海洋油气田开发钻井中,尤其是大位移井、大斜度井、深井都有扭矩大、侧向力高、钻井周期长的特点,这些因素导致了井下套管的严重磨损,往往造成井下事故,给钻井作业带来巨大经济损失。一直以来中海油南海东部油田针对套管磨损问题,做了一系列的分析研究,并采取了一系列套管防磨措施,同时还在摸索改进。

1 流花11-1D4PH井概况

流花11-1D4PH井在1000m处,由244.5mm套管开窗出去,增斜扭方位至井斜89.6°稳斜,大斜度裸眼段长达4413m,85°以上的水平井段3900m。井身结构为:508mm隔水管×311m+244.5mm套管×1000m+215.9mm井眼至5412m。

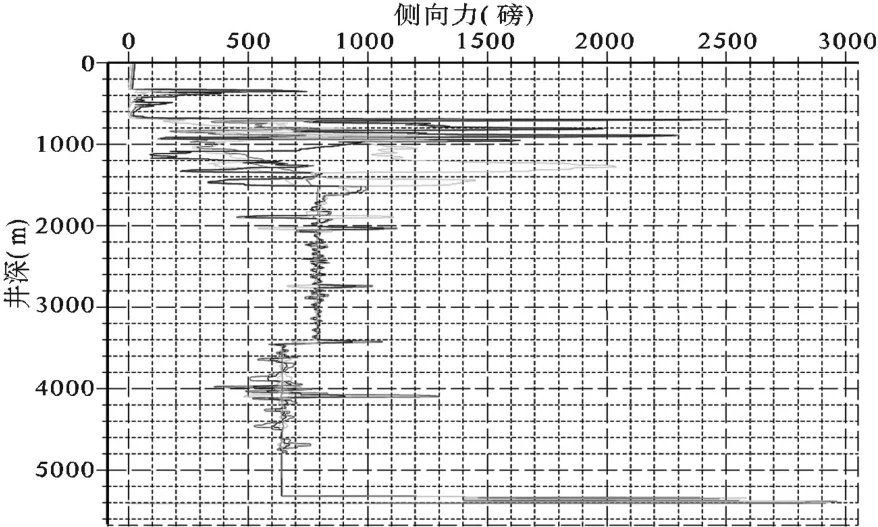

(1)在井深700~900m段(∅244.5mm套管内)侧向力最高达2500磅,狗腿严重度最高达7.31°/30m,如图1所示,该井段套管最易磨穿[1]。

(2)长裸眼段4413m,钻井液受长段泥页岩水化影响,密度增长快,ECD难以控制,对大斜度井的钻探形成潜在威胁。

(3)总体井深长5413m,水垂比高3.44,难度大,建井周期长,起下钻次数多,套管磨损时间长,防磨压力大。

图1 流花11-1D4PH井ECD侧向力模拟计算

2 流花11-1D4PH井套管防磨的难题及解决思路

针对大位移井套管磨损的问题,目前中海油南海东部油田常用套管防磨措施有:①敷焊钻杆耐磨带。在钻杆接头上敷焊一层耐磨金属,形成一圈敷焊耐磨带。钻进中敷焊耐磨带直接和套管或地层接触,从而增加钻杆的耐磨性。此外,随着研究工作的不断深入,发现在钻杆接头耐磨带敷焊金属中添加低损害套管的材质,如Arnco300XT,不仅可增加套管的耐磨性,同时也可减少钻杆和套管的相对磨损。②加钻杆保护套。由低摩擦热塑性聚合物制成,固定在钻杆上。使钻杆和套管间相对转动转化到套管与钻杆保护套间。降低扭矩和摩阻,减少套管磨损。③安装减阻减扭器。连接在钻柱中,钻进过程中,滚珠式可承受较高的侧向力和减少阻力;内塑料轴承滑套可降低旋转磨擦;耐磨涂层可增加抗磨性,延长其寿命[2]。

现在已由最初的使用一种工具单一模式发展到几种工具同时使用的复合模式,并取得了一定的效果。

(1)对于流花11-1D4PH井侧向力高的问题。Williamson[3](1981)对大量实验数据分析后,认为侧向力是决定磨损速率的主要因素,同时他还指出在更多接触点的情况下相同外径的钻杆接头可以减少套管的磨损。由以上分析可知,可在高侧向力井段安装钻杆保护器或减阻减扭器以增加其抵抗側向力的能力和减少摩擦。

但根据惠州油田HZ25-4-5井经验,钻杆保护套设计最大抗挤能力为3000磅,该井理论计算最大侧向力约为1000磅,但该井实际在钻作业中大量套管保护套磨损破坏落井,造成卡钻事故。

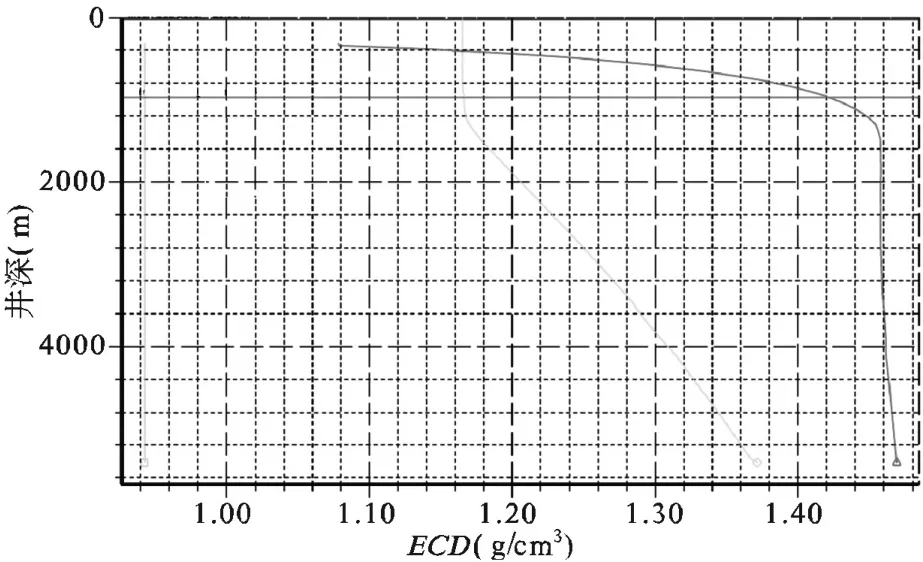

(2)对于流花11-1D4PH井ECD难以控制的问题。根据南海东部惠州油田大位移井的作业经验HZ25-4-2井钻杆保护套/减阻器数量是HZ25-4-4的一倍,ECD高出0.12g/cm3;HZ25-4-2井下部井段较上部井段减少一半数量的钻杆保护套,ECD降低0.072g/cm3;HZ25-4-5井拆去钻杆保护套后ECD降低0.096g/cm3;由于本井允许最大环空当量比重ECD为1.44cm3,如图2所示。如果本井采用钻柱上加钻杆保护套或减阻器的方法进行套管防磨。根据模拟计算在井深4400m附近ECD已达1.44cm3。

图2 流花11-1D4PH井ECD模拟计算

(3)对于流花11-1D4PH井建井周期长,套管磨损时间长的问题。本井预计钻至设计井深,需累计旋转约280万转,而目前钻杆保护套和减阻减扭器的设计累计旋转最高额约为200万转。

根据以上因素可知常规的套管防磨措施已经无法满足流花11-1D4PH井的作业需求,因此本井从一种全新的角度考虑,首次采用CX300钻井液用全效抗磨剂,进行套管防磨,该抗磨剂是以醇、酯与3种抗磨剂材料在高温条件下通过合成及缩合反应生成的一种有机负离子化合物,分子式——[CnHnC(O)N(C4H8OH)(C4H8O)]nXnYn。

作用机理:CX300钻井液用全效抗磨剂通过有机负离子吸附于套管及钻杆表面,形成保护膜,该保护膜具有高抗磨性,钻杆在套管内转动时,钻杆和套管上的保护膜隔离了钻杆和套管之间的直接摩擦,从而起到抗磨的作用,同时还具有润滑作用。

3 CX300抗磨剂现场应用分析

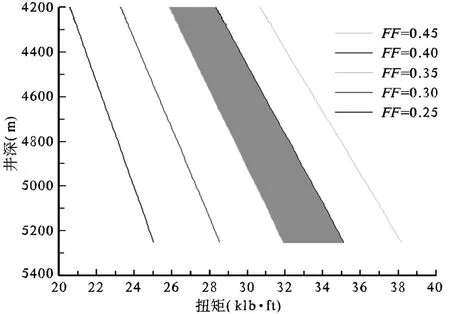

(1)模拟计算流花11-1D4PH井在4000m以下,不考虑加入抗磨剂情况下的钻进扭矩在26~36klb·ft之间,结果如图3所示。

图3 流花11-1D4PH井扭矩模拟计算

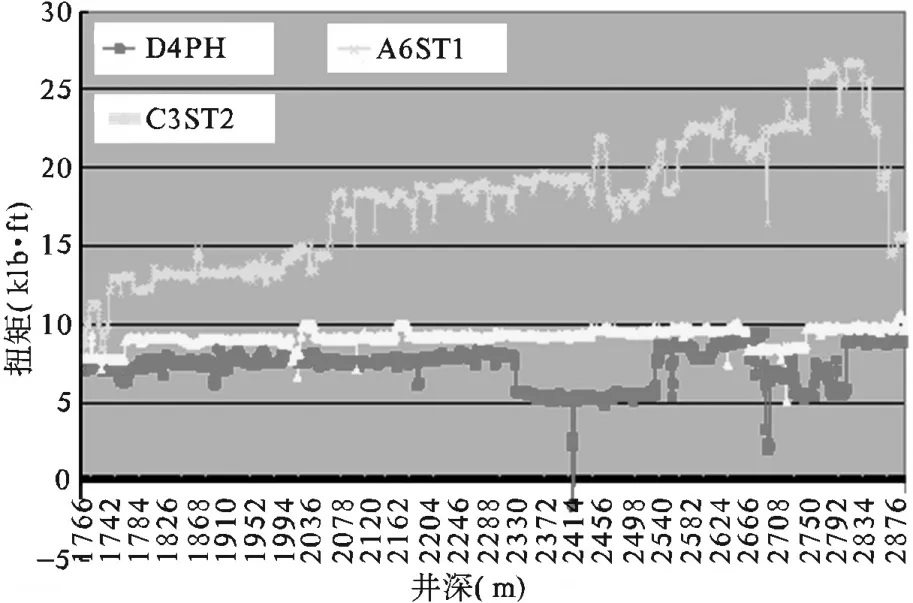

(2)流花11-1D4PH井与该油田已完钻的C3ST2(装有减阻减扭器)、A6ST1井在其他条件基本相同的条件下,实测扭矩值对比。

图4 流花11-1D4PH、C3ST2、A6ST1井实测扭矩值

由图4可以看出,本井与未做任何套管防磨措施的A6ST1井相同井段扭矩相比,有明显的降低;与装有减阻减扭器的C3ST2井在相同井段扭矩值相比,也相对较小。

4 结论

(1)CX300抗磨剂在流花11-1D4PH井中起到了增加润滑、降低扭矩,达到了套管防磨的预期目标,也为大位移井套管防磨技术提出了一种新的思路——由机械方式到化学方法。

(2)从以上分析和现场使用情况来看,在目前条件下,要想对大位移井进行有效的套管防磨,消除钻井隐患,单纯采用一种方式或方法已不能满足当前的作业需求,建议进行以下工作:①结合具体井的实际情况,采用多种技术相结合的方式,寻找作业平衡点。②可以从更广阔的视角出发,尝试采用新技术、新工艺,推动套管防磨技术不断向前发展。

[1] 覃成锦,高德利,唐海雄,等.南海流花超大位移井套管磨损预测方法[J].石油钻采工艺,2006,28(3):1-3.

[2] 杨进,朱虎军,等.套管磨损防护技术应用研究[J].石油钻采工艺,2006,28(3).

[3] Williamson J S.Casing Wear:The Effect of Contact Pressure.SPE Journal of Petroleum Technology.1981,33(12):2382-2388(SPE 10236).