基于Creo2.0平台的分体式电位计参数化设计

2018-03-27,,,

,,,

(北京精密机电控制设备研究所,北京 100076 )

0 引言

分体式电位计用于测量线位移,具有体积小,安装灵活的优点,被广泛应配套用于航天伺服系统各批产型号、研制型号、背景型号的测量领域。随着运载和武器型号的发展需要,对分体式电位计的数量需求急剧增长,产品质量生产周期短和设计质量要求不断的提高,为了适应型号对分体式电位计的设计周期短要求、生产任务紧以及产品系列繁杂等巨大挑战。分体式电位计的“零件参数化,组件关联化,产品二维工程系列化”,进一步实现电位计生产的“货架式”管理模式,提高设计生产效率。

在基于CREO2.0的基础上,设计过程的所有尺寸(参数)都存在数据库中,设计者只需要更改三维零件的部分外部约束尺寸,则三维模型,二维工程图(Drawing)便会自动更新,自动生成新的三维模型和二维工程模型,达到了修改工作的一致性,避免发新人更改图的疏漏情形,并减少许多人为改图的时间和精力的消耗,参数化设计运用强大的数学运算逻辑方式,建立各尺寸参数之间的关系式,使模型可自动计算出应有的外形,减少逐一修改尺寸的繁琐费时,并减少错误发生[1]。

从源头上解决了设计过程中的尺寸链的闭合,减小设计过程中的容错率,提高了产品质量,缩短了产品的设计周期,保障了型号的质量要求,生产周期要求以及生产的成本要求。

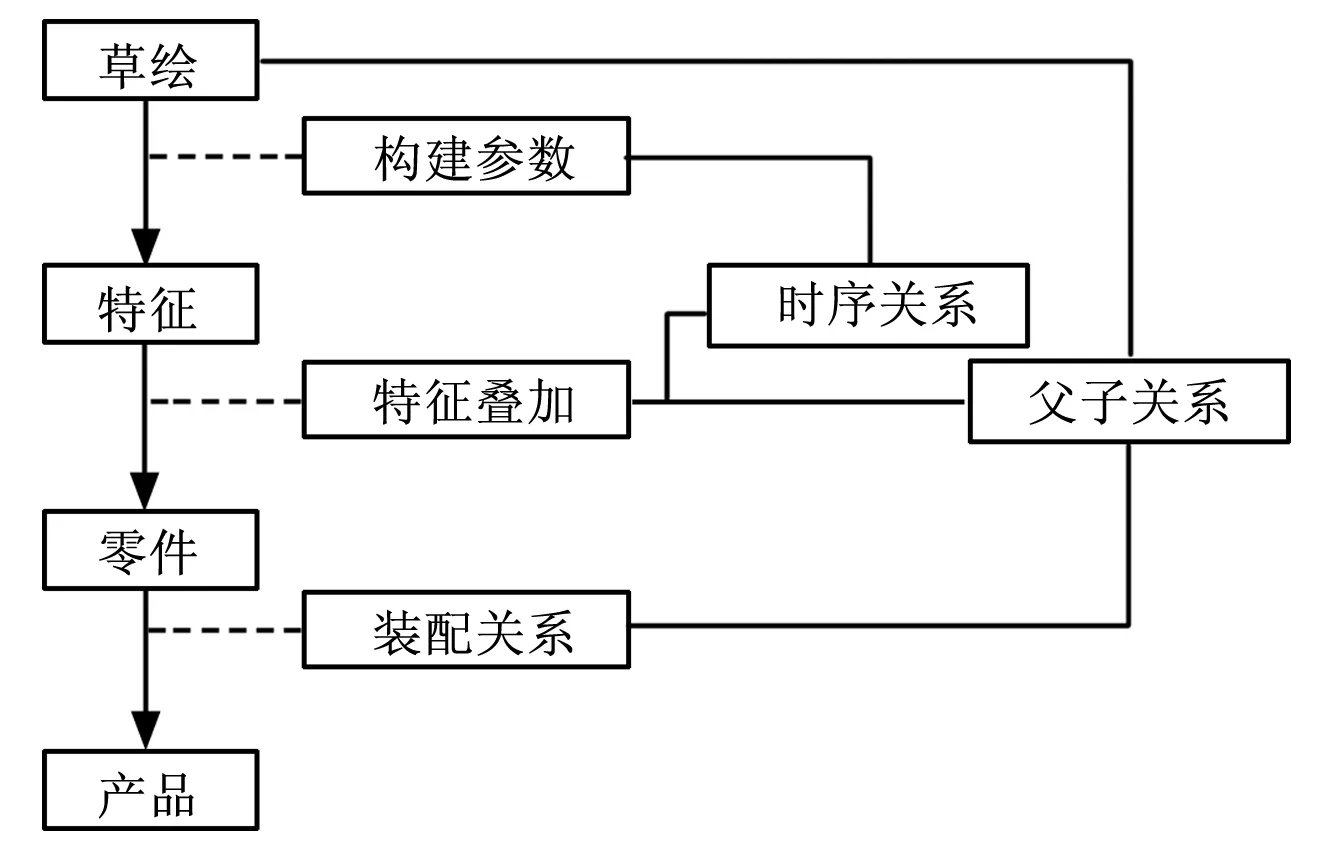

图1 参数化流程图

1 研究背景和生产现状

当前,随着型号任务密集发射的要求,分体式电位计广泛的被应用,设计从任务书的签订,分体式电位计三维模型设计、二维工程图出图时间一般的情况下是一个月左右,在这一个月中还有其他型号的相关工作,设计者首先考虑的是相似型号的借用,或者相近型号改进,但是由于时间周期短,任务重,人员少的情况下,很难保证按时完成任务,同时在设计过程中偶尔难免会出现设计质量问题。为了提高产品设计质量,缩短产品设计周期,减少人力资源成本前提下,提出了分体式电位计产品“零件参数化,组件关联化,产品二维工程系列化”的设计思想,产品“货架式管理”模式。

对比目前的设计流程和产品参数化结构设计流程可以看出目前的设计思想存在以下几个方面的问题:

1)由于不同型号配套使用的分体式电位计种类繁多,导致每一种产品都要重新计算和设计,这样设计周期长。

2)由于产品种类多,存在一定的相似性,在设计的过程中采用了借用零件或者借用组件方式设计,这样可能出现一些细小的尺寸或者公差不匹配问题,设计容错率加大。

3)产品种类繁多,产品管理上存在多样性和重复性,加大了人力资源成本的消耗。

目前的传统设计流程图是:总体下发任务书,设计签订任务书,根据任务书要求针对电气行程和机械行程的关键参数设计计算,通过已经计算好的参数帅选现有的类似产品,如果存在相似可以借用的产品,就直接进行产品借用。如果没有相似可以借用的产品,就得重新进行设计,计算整机的接口尺寸链,然后在CREO2.0环境下进行三维建模,然后在利用三维模型再转换成二维工程图模型,设计再将二维工程图分发给相应的校对、审核、批准人员去校对、审核、批准,如果二维工程图中存在问题会返回给设计。在三维模型阶段去更改,最后进行晒蓝。

参数化后的设计流程是:总体下发任务书,设计签订任务书,根据任务书要求针对电气行程和机械行程的关键参数设计计算,通过已经计算好的参数帅选现有的类似产品,如果存在相似的产品,就直接进行产品调用。如果没有相似可以调用的产品,就进行相关的约束参数进行更改,然后在CREO2.0环境下自动生成三维建模和二维工程图模型,设计再将二维工程图分发给相应的校对、审核、批准人员去校对、审核、批准,如果二维工程图中存在问题会返回给设计(新的设计流程方式下发生概率小)。更改相应的关联约束参数,最后进行晒蓝。

对比传统的设计方式和参数化设计方式可以看出在设计流程上可以省去每次重复计算接口尺寸、重新三维建模、重新二维工程图建模的大量时间和精力,同一个设计者刻管理同一类型的产品,同时提高了设计效率,降低设计人员成本,降低设计人员在设计过程中的设计容错率。

参数化建立前后的对比见表1所示。

表1 参数化前后对比

分体式电位计典型的结构特点如图2所示,下面以分体式的电位计的结构进行参数化模型建立。

1.骨架 2.电阻膜 3.刷握组件 4.导电条图2 分体式电位计典型结构图

2 分体式电位计参数化设计

对于参数特征造型系统[2],其构造特征可以表示为:M={Fi,Pi}。式中,M为系统所构造的特征模型;Fi为构造特征模型的组成特征;Pi为与特征对应的参数及。

于是,当引于其他的具有工程意义的尺寸控制参数集Qi,并建立参数集Qi与Pi的映射关系f,使得:Pi=f(Qi),那么,几何模型就可以具有另外一种表示:M={Fi,f(Qi)}。

这样,对于新的参数的修改,必然引起模型的更新。若新的参数是其他零件的控制参数,那就意味着其他的零件具有了启动该零件的能力。

除此之外,针对常规图纸不能按比例变化的缺陷,将其进行参数化,则每个参数都成为一个变量,进而由参数对应生成的也是一个动态的图形,实现了柔性设计的目的。

分体式电位计参数化,首先是新建一个“总控件”,建立电气行程的参数,然后将电气行程参数分别关联其他零件。其他零件在设计过程中,需要修改的特征全部采用“参数化”,修改时直接修改列表中的参数即可。分体式电位计的主要零件骨架、铆钉、电阻膜、导电条、电刷、导电片、刷握、螺钉组成,其中我们选取骨架为基本参考面,其外形尺寸参数和总体的电气行程和机械行程,以及机械接口尺寸链相关联,电阻膜和导电条安装在骨架上,他们骨架上的相对位置和骨架的外形尺寸相关联,电刷和电阻膜以及导电条相关联,其中电刷和导电片之间相关联,导电片和刷握相关联。当我们就设置电气行程和机械行程,作为基本参数,分体式电位计的各个零件也就都和这两个主要的基本参数相关联。

2.1 零件参数化设计

参数设计参数化设计的核心概念,在一个模型中,参数是通过“尺寸”的形式来体现的。参数化设计的突出优点在于可以通过变更参数的方法来方便的修改设计意图,从而修改设计目的。关系式是参数化设计中的另外一项重要内容,它体现了参数之间相互制约的“父子”关系[3]。

电气行程和机械行程是电位计式位移传感器最主要的产品参数,在三维建模时,产品零部件其他尺寸与电器行程相关联,只需修改一个参数,就能实现所有零部件结构的自动修改,极大提高了设计效率。

参数驱动使图形的修改得以自动完成,从而大大提高了绘图效率。此外,将参数驱动作为图形绘制模块,配合专用计算模块可以实现产品的智能化自动设计,或者建立参数化图形库以实现系列化产品设计。因此,参数化设计的核心就是进行参数驱动。

分体式电位计参考约束参数是由总体的电气行程、机械行程、机械接口尺寸决定,而这些参数正是骨架组成的基本参数,如果定义参数电气行程为A, 机械行程为B,机械接口尺寸为{C},铆钉的参数为{D},电刷的参数为{E}则分体式电位计的三围模型如图2所示。

骨架的外形主要由骨架的宽度,长度,厚度描述,这些受电气行程、机械行程、结构尺寸的约束,所以有:

骨架的函数关系为:

F1=f1(A,B,{C},{D})

电阻膜的设计由电阻膜的宽度H1,电阻膜在骨架上的相对位置G1,电气行程A等约束,所以有:

电阻膜的函数关系为:

F2=f2(H1,G1,A)

导电条的设计由导电条的宽度H2,导电条在骨架上的相对位置G2,电气行程A等约束,所以有:

导电条的函数关系为:

F3=f3(H2,G2,A)

下面主要以零件骨架的参数化过程为例。

分体式电位计的骨架三模模型图如图2中所示,结构相对简单,但是特征多,尺寸多,设计繁琐,同类产品众多,结构高度相似。

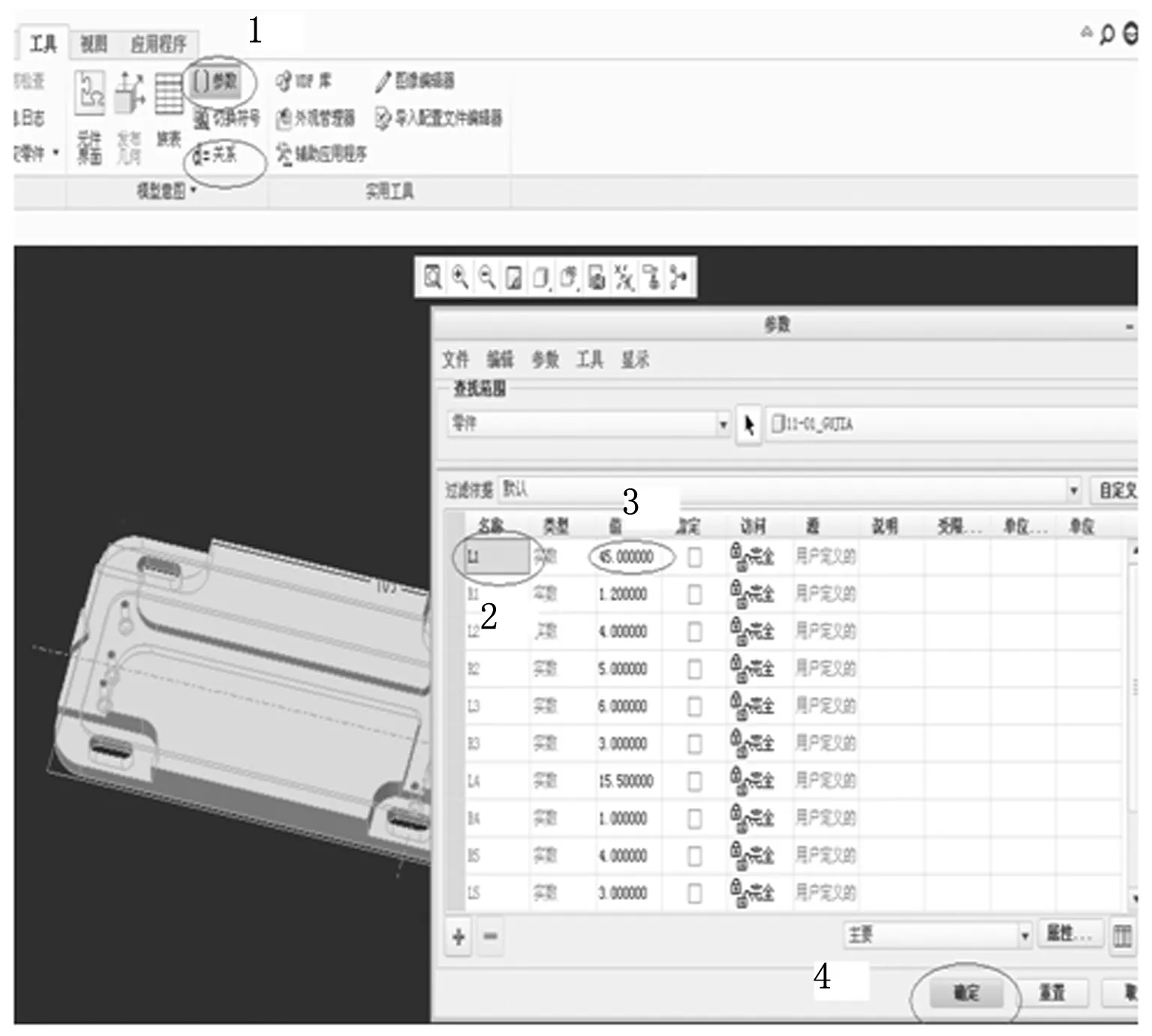

图3是骨架参数化建模的过程界面图。在骨架的参数化建模的过程中依据外部参数(总体提出)设计计算出骨架的基本外形图,找出相应的尺寸关联关系[4],建立相应的数学运算式。在CREO2.0环境下,首先打开三维模型,然后点击工具栏中的“参数”功能下的“d=关系”。在三维模型中提取关联约束参数,然后在“关系”窗口中创建各个约束参数之间的函数关系,完成三维模型参数化建模。

在分体式电位计参数化的过程中,骨架参数化首先是在骨架的三维模型中提取关键的约束参数,骨架的长度d1和骨架宽度d2,在如图4所示的界面中步骤完成骨架参数化数学模型的建立。

图3 骨架参数化建模界面

图4 骨架参数化代码入口

零件骨架参数建模图示中2处的部分程序:

/*D1骨架长度,D2骨架的宽度,L1电气长度,L2安装腰形孔的长度,R1安装孔圆弧半径,R2骨架倒圆角

D1=2*L1+15 /*约束骨架长度

D105=2*L1+10

D26=L1-1

D23=L1-1

D25=R1

D5=R2

D6=R2

D4=R2

D3=R2

D2=L7 /*约束骨架宽度

D7=L8 /*约束骨架厚度

…

其中:L1电气长度,D2、D7是总体提出的约束条件属于外部参数,其余的参数属于内部参数,一般情况下我们的内部参数是一样的不需要修改,如果在需要修改的情况下只需要修改相应的参数即可自动生成相应的模型。

/*安装孔凹槽设计

D22=L2

D115=L1+2

P127=2*D115

d9=L3

d241=R3

d242=R3

d244=R3

d243=R3

d239=R3

d240=R3

d238=R3

d245=R3

d10=L4

/*宽度方向的参数化,出线槽设计

D212=L1+0.5

d125=2*d115

d161=L1+2

d228=R4

d229=R4

d231=R4

d230=R4

d232=R5

d233=R5

d236=R5

d237=R5

d210=L5

d211=L5 …

/*电阻膜宽度L6,铆钉和中心触头参数化设计

d126=L6-2

d135=L6+3

d114=L6-0.5

d122=R6

d123=R7 …

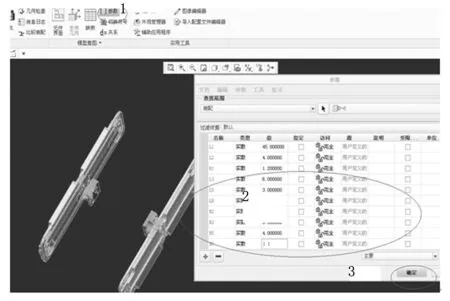

上述是部分特征的参数化模型建立的部分代码,针对骨架的参数化模型建立后的参数化界面如图5所示。

图5 零件骨架参数化模型建立

图中1是参数模型入口,2是总体提出的外部约束参数,3是2中对应的参数数值,例如我们需要不同的骨架只需要修改对应的参数即可,骨架参数完整建模一共十个参数,大大减少了三维出图的复杂性。

2.2 组件关联化

三维建模的传统方法是,先进行单个零件的独立建模,修改时只能单个进行修改。如果用“自顶向下”设计,可以先新建一个基准件,其他零件在此基础上建模,在修改时仅需基准件,其他零件的关联尺寸自动更新。用该方法不仅快速高效,还能保证修改后的准确性。

分体式电位计组件关联化设计,分体式电计主要由电阻组件、刷握组件、电刷组件组成如图2所示。首先在新建的装配组件中,插入骨架,然后装配相应的零件,零件的坐标和基准直接采用组件的坐标和基准,从骨架,电阻组件,电刷,电刷组件,刷握组件进行组件关联化设计。如果修改骨架参数,其他的组件和其中零件尺寸会自动进行更新,只需在首次设计时计算一次,省去了重复计算工作。下面以电阻组件的参数关联化为例。

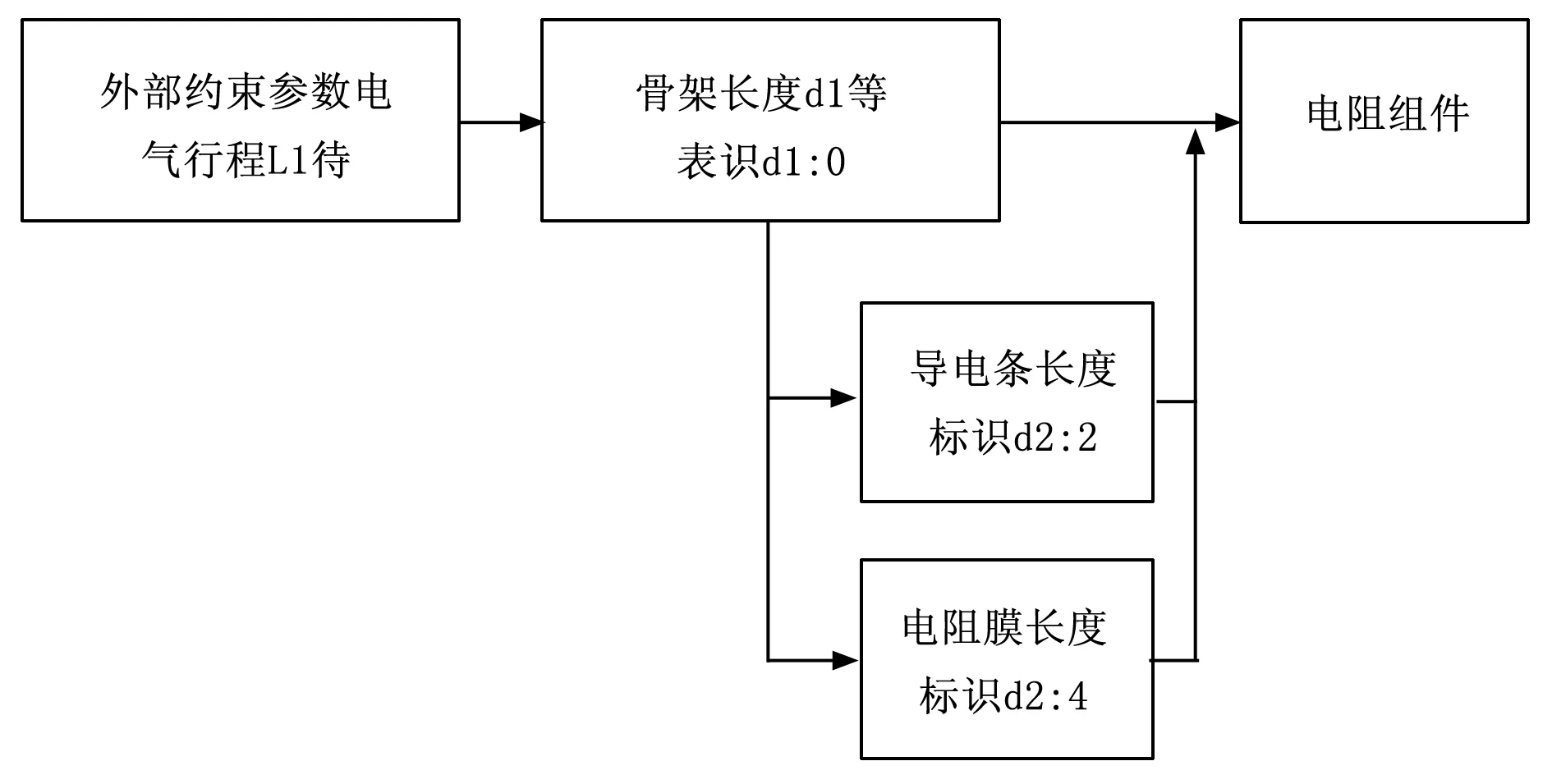

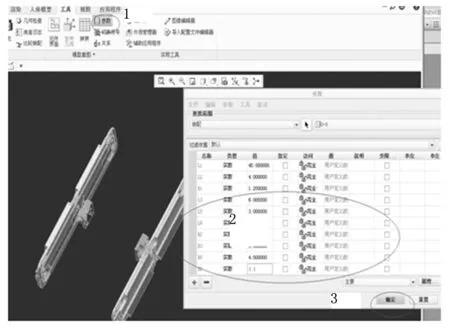

电阻组件的参数化,通过关联参数分析知电气行程L1等决定了骨架的长度d1等标识d1:0,导电条长度标识d2:2和电阻膜长度标识d2:4可以建立相应的参数关系,其中骨架的和电阻膜之间公用一个外部约束参数电气行程,实现了组件的参数关联化[5]如图6所示。电阻组件参数化步骤和参数化后的界面如图7所示。

图6 骨架和电阻膜及导电条的参数关联化

图7 电阻组件参数关联化建模界面

电阻组件参数关联化的部分代码:

/*骨架和电阻膜以及导电条之间的组件参数关联化建模

/*骨架的长度在在1-0电阻组件中的表识为d1:0

/*d2:2标识为导电条的长度

/*d2:4标识为电阻膜的长度

/*d39:4标识为电阻膜的铆钉孔的长度

/*d36:4标识为导电条的铆钉孔的长度

d2:2=d1:0~9

d2:4=d1:0~9

d39:4=0.5*d2:4-1

d36:4=0.5*d2:4-1 …

电阻组件的参数关联化过程,实际上是对骨架和电阻膜以及导电条的参数化建模的过程,实现组件中的参数表识关联化,修改图3中的3处的参数就能实现骨架,电阻膜,导电条三者之间的自动更新,自动生成了新的三维模型和对应的二维模型。

通过对骨架、铆钉、电阻膜、导电条、电刷、导电片、刷握、螺钉参数化模型的建立,以及电阻组件1、电阻组件2、刷握组件1、刷握组件2之间的参数关联化的模型的建立,最终形成了分体式位移传感器产品的参数化模型的建立,如图8所示。

图8 分体式位移传感器参数化模型

根据外部约束参数(总体提出)电气行程和骨架宽度及厚度和相应的内部参数在图5中2处进行修改更新,自动生成新的三维模型和对应的二维模型。

2.3 产品工程化设计

传统方法是一个零件配置一个工程图文件,同类信息要多次重复设置,页号、产品编号和比例等修改繁琐,打印时每张图纸要逐个进行设置。现在,将整套工程图创建在一个工程图文件当中,将需要重复设置和修改的信息添加“参数”,降低了重复设置的次数,打印整套图纸时只需设置一次即可。用该方法创建工程图极大提高了工作效率。

CREO2.0环境下的二维工程图整套图纸的标签位于视图最下方,对标签拖动可以实现图纸的前后顺序的调整,图纸标签的前后顺序和图9标题栏中的页数和页号相关联,省却了手动更改页数、页号的烦恼。

图9中的图纸代号“SGD-XX”、阶段标记“C”、比例“4:1”、单位名称“XX”、页数页号“共43页第43页”等信息不再需要逐个手动更改,只需修改相关联的“参数”,即可实现整套图纸在校对或阶段更改时图纸信息的自动更新。

图9 图纸标题栏“参数化”

在CREO2.0环境下完成三维和二维工程模型参数化后,应用工程图集中管理,可以实现设置一次,打印全部图纸,省去了繁琐的打印设置步骤,提高了打印效率,节省了工作时间。

2.4 产品货架式管理

分体式电位计的参数化研究的目的是建立分体式电位计参数化的模型,实现产品货架是管理模式。通过在已经建立的模型数据库的基础上修改新的参数,自动生成新的三维模型和二维工程图(Drawing),除此之外,针对常规图纸不能按比例变化的缺陷,将其进行参数化,则每个参数都成为一个变量,进而由参数对应生成的也是一个动态的图形,实现了柔性设计的目的,提高产品设计效率,减少产品管理人数,减少产品修改过程人为改图的疏漏情形,提高产品的设计正确率,节省产品设计过程中由于错误造成的经济损失。

建立了如图10所示中的分体式电位计参数化数据库模型,实现了零件的参数化,组件的关联化,产品工程化,为了实现产品货架式管理,真正实现产品化结构建设。我们进一步研究一体式两冗余和三冗余结构电位计的参数化模型建立并推广

应用。

图10 分体式电位计的参数化数据模型

3 结论

在CREO2.0平台上研究和探索了分体式电位计参数化设计方法,通过零件参数化,组件关联化,产品系列化,实现了分体式电位计参数化模型,大大提高了分体式电位计设计效率,减少产品管理人数,减少产品修改过程人为改图的疏漏情形,降低了人为因素出错的概率,缩短了设计研发周期,减少产品设计过程中由于人为错误造成的经济损失,为同类产品的设计提供技术支持,为其他产品设计提供了一种参数化设计。

[1] 王 哲,王 红. Creo二次开发参数化设计技术的应用研究[J].机械研究与应用,2014,27(3):183-186.

[2] 沈 斌,麻连荣,宫 大. 基于Pro /E 二次开发的零件参数化设计技术[J].机械设计与制造,2007(1): 40-42.

[3] 程相文,邢树雪.基于Pro/Toolkit的Creo 2.0二次开发过程研究[J].机械工程与自动化,2015,192(5):70-71.

[4] 常青青. 基于参数化技术的零件精度变型设计方法研究[D]. 桂林:桂林电子科技大学,2015.

[5] 程相文,邢树雪. 基于Pro/Toolkit 的Creo2.0 二次开发过程研究[J]. 机械工程与自动化,2015(5):70-71.