用于微流控制备的3D打印机设计

2018-03-27,

,

(中国计量大学 机电工程学院,杭州 310018)

0 引言

3D打印技术是近年来传统工业领域迅速崛起的一项新技术,仅需要在计算机上设计的建模模型或用实体扫描产生的三维模型就可快速高效地制造出传统工艺无法简单制造的复杂零件,无需模具,比传统工艺少得多的废料,从设计到完成极短的加工周期,适用于小批量非标复杂零件的快速生产,对在传统工业较常出现的非批量化定制需求有明显的成本和效率优势[1]。目前比较成熟的3D打印技术有熔融沉积快速成型(FDM)、光固化快速成型(SLA)、选择性激光烧结(SLS)、切纸叠层(LOM)等等[2]。其中,数字光处理(digital lighting processing,DLP)[3]打印技术是光固化快速成型(SLA)技术的一个分支,其在打印速度、打印精度及修理维护方面相对于传统光固化技术和其他3D打印技术有着明显的优势,近年来得到了很大的发展[4]。本研究以微流控芯片的3D打印要求为主线,结合透镜缩放原理,提出了一种用于制备微流控芯片的DLP型的桌面级3D打印机设计方案。

1 数字光处理成型于微流控制备的优势

1.1 数字光处理3D打印成型原理

目前数字光处理3D打印技术是在桌面3D打印机领域打印精度最高、打印速度最快的一种3D打印技术[5]。它的成型原理为:先由建模软件设计或扫描得到模型文件,再由上位机软件对其切片,得到单层模型切片序列;加工材料为液态的光敏树脂[6],检测确认切片步骤无误后,上位机控制光源按照加工零件的分层切片信息逐层对光敏树脂进行曝光,使光敏树脂按当前层的曝光图案固化,形成打印零件的一层;当一层固化完毕后,步进电机驱动成型台移动一层的厚度,此时光敏树脂回流填充到成型台移动的间隙,继续曝光这一层新的树脂;后成型的层能紧密地附着在之前一次成型的层上。重复上述步骤,直到完成曝光所有模型切片序列,零件将成型台取下,零件打印完成。

1.2 微流控芯片

微流控芯片(Microfluidic Analysis Chips)是指一项在几微米到几十微米尺度下的流道里对微小剂量的流体(~L)进行各种操纵实验的卓越技术[7]。微流控芯片从被提出开始就在分析化学、临床医学、遗传学、药学等诸多领域得到了相当广泛的应用[8]。

近年来3D打印技术日渐成熟,如果能将其运用到微流控芯片的制造流程中,将会大大降低制造成本,改善原有设计产生流程,缩短工期。研究人员也开始尝试采用3D打印技术来直接打印所需的微流控芯片或用于生产微流控芯片的模具[9]。用3D打印机技术制造微流控芯片通常只需要在设计模型之后直接打印即可,极大缩短了加工工期,降低了技术门槛,对微流控芯片的应用推广具有重大的意义。

实际应用中微流控芯片有别于传统检测或实验设备,其定位是在无法达到实验室级别的恶劣环境中(比如东南亚和非洲许多发展中国家)准确、有效、快速地完成检测或实验,应具有便携、快速检测、低成本、易制造等特性。传统制造工艺并不能完全满足这些使微流控芯片顺利推广不可缺少的特性,但与此同时,这些特性正好是数字光处理3D打印技术所具备的。

2 方案设计

2.1 机械结构

本文所述3D打印机由电机滑轨模块、成型台、限位器、树脂槽、微调架、聚焦透镜、光源DLP4500、铝合金外壳壳体、亚克力防光壳体等部件组成。

本文所述3D打印机的机械结构示意图如图1所示。

图1 3D打印机机械结构示意图

现市面上的数字光处理所使用的光源普遍为高压汞灯投影仪,能量高色散强,精度普遍在200 μm左右,最小投影特征普遍在400 μm左右。本设计中光源采用TI DLP4500,分辨率为1 280×800,LED光源类型,由型材支架固定于壳体内,相较于高压汞灯投影仪,能量和色散都较小,最小投影特征为200 μm。

为达到制造微流控芯片的目的,本设计在光源与成型台的曝光光路中间安装了聚焦透镜,原始光斑被等比例缩小投射到成型台上,投影尺寸等比例缩小,投影精度等比例升高,从而满足微流控芯片制造成型尺寸小,精度要求高的特点。

打印方式上本设计采用上升式打印,即光源在下方,成型台在成型过程中逐步上升,打印实体倒置由下至上成型。此方法优点是,减少成型所需填充的光敏树脂,从而可以大大降低3D打印机整体体积和减少光敏树脂在添加与取出的损耗。缺点是光源并非直接照射光敏树脂,而是曝光光路通过了树脂槽的透明底面,在长期使用后,树脂槽底面的离型膜易老化变质,需要定期更换。

安装完成后,打印机内部结构被铝合金壳体和亚克力壳体完全遮挡。亚克力壳体采用深褐色亚克力塑料,防止外部光线进入内部照射树脂槽,影响打印效果。

电机滑轨模块中的电机采用精度为1.8°的42步进电机,通过其带动螺丝使杆滑块能上下移动。成型台通过连接件与滑块连接,从而使成型台能在Z轴上下平稳移动。在成型台移动位置下限(即第一层打印位置)处安装有限位器,当步进电机带动滑块、连接件、成型台下降到此位置时,连接件与限位器的开关接触,限位器发出限位信号,使步进电机停止,防止对设备本身造成损害。

聚焦透镜采用直径25 mm,焦距为30 mm的石英透镜,透光率为98%,适用于各种可见光、紫外光的光学实验。为保证准确聚焦,透镜通过一个连接杆被安装在一个微调架上,微调架固定在铝合金壳体内侧。微调架调节类型为螺母型,能完成Z轴方向±3 mm范围内,精度为10 μm的微调。

在打印过程中,DLP4500通过HDMI接口接收计算机处理完成的切片图案,投射出相应的光斑。DLP4500也是本设计中的核心部件。铝合金壳体内部涂有深色涂料能有效减少壳体内部的光线反射,防止多余杂光在打印过程中进去树脂槽影响光敏树脂的正确固化。

树脂槽底面采用高透光亚克力塑料。由于在打印过程中光敏树脂长时间高强度地被光源曝光,树脂容易在树脂槽底部被固化形成粘连块,会导致3D打印成型不完整、脱落,必须极力避免此情况。解决方案是在树脂槽的底面贴上离型膜,并及时按周期更换。

当透镜聚焦时,物距u、像距v、焦距f满足下公式:

(1)

图2 3D打印机机械结构示意图

此时光斑缩放倍率为:

(2)

在本设计中,物距(即光源原投射距离像距)为570 mm,v取28.5 mm,透镜焦距f为30 mm,理论光斑缩放倍率为0.05。此时投影理论面积为10.5 mm×6.6 mm,理论最小分辨率为8 μm。

经上位机软件切片之后的单层图形由光源DLP4500投射出,经过聚焦透镜,缩小固定倍数之后聚焦到成型台。

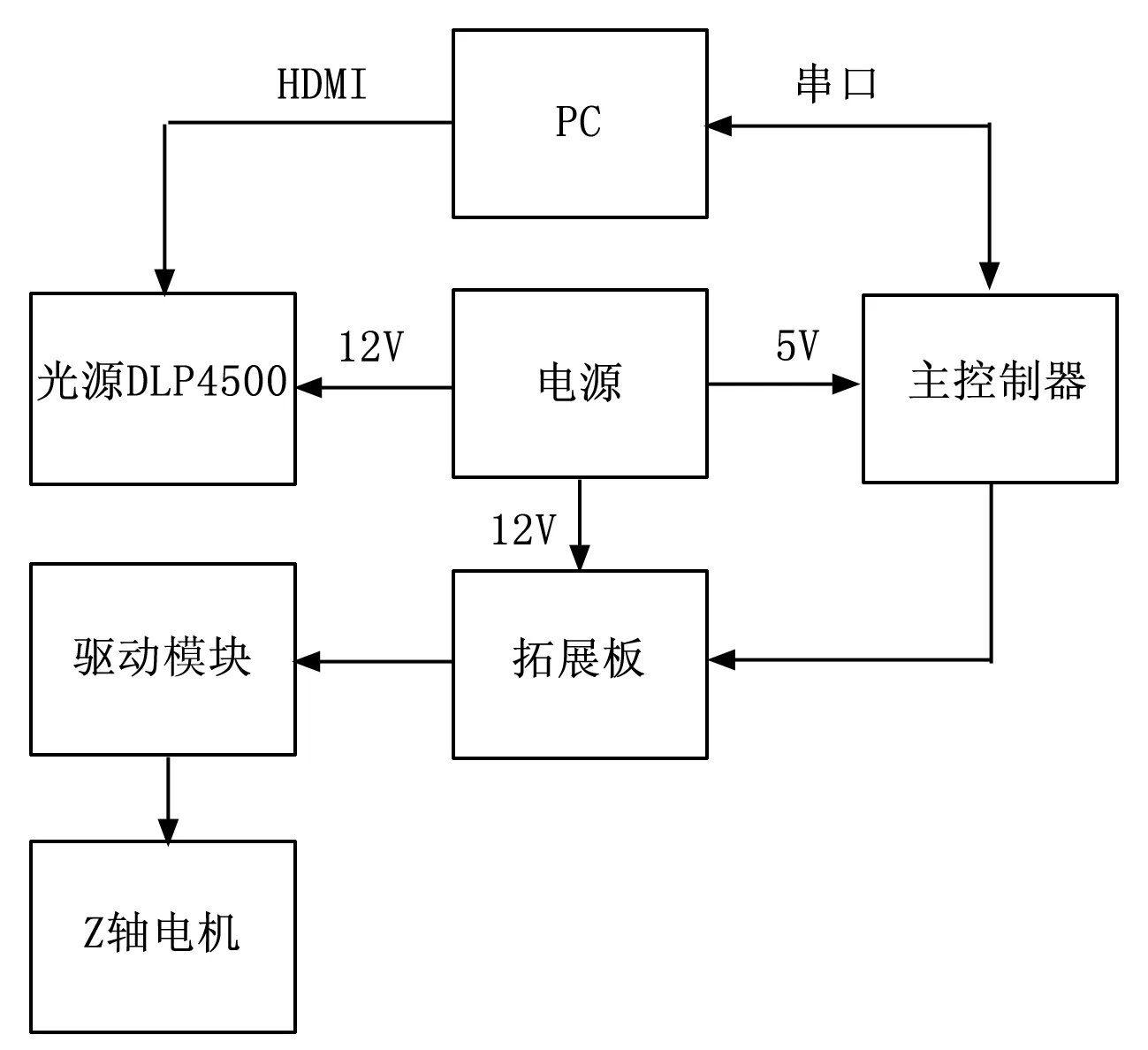

2.2 电气组成

为了获得更快的处理速度,提高打印机的打印精度,主控制器选用Arduino mega2560,其基于ATmega 2560的微控制板,具有54路数字输入输出端口,16路模拟输入端口,4路UART串口,16 MHz晶振,适用于需要大量IO接口的设计;拓展板选用Ramps1.4,由RepRap公司设计开发,专门用于协调Polou系列的步进电机驱动板(类似于A4988)工作;步进电机驱动模块选用A4988,最大可驱动输出电流为2 A。该配套组合也是3D打印领域最常见也是最成熟的控制解决方案。电气连接如图3所示。

图3 3D打印机电气连接图

2.3 上位机软件

在打印过程中,3D打印机需要对成型台上下运动进行控制。本论文中采用了一款名为Creation Workshop[10]的上位机软件,实现了良好的人机接口,能应用于FDM、SLA、DLP等多种不同类型的3D打印机。该软件截图如图4。该软件基于Marlin固件编写,在Arduino mega2560中也相应的烧入Marlin固件,在打印时此软件能输出G-code到Arduino mega2560控制步进电机的正反转,同时控制HDMI接口向光源DLP4500输出当前层切片图像信息,从而完成打印机运行时的控制。

图中所示窗口为模型切片窗口,在切片完成之前,需根据本设计数字光处理型3D打印机的特点设置软件相关参数。完成这些参数设置之后,只需将所要设计好的模型文件导入,该软件自动完成模型切片工作,加工出所需的实体零件。

图4 上位机软件

2.4 选用树脂

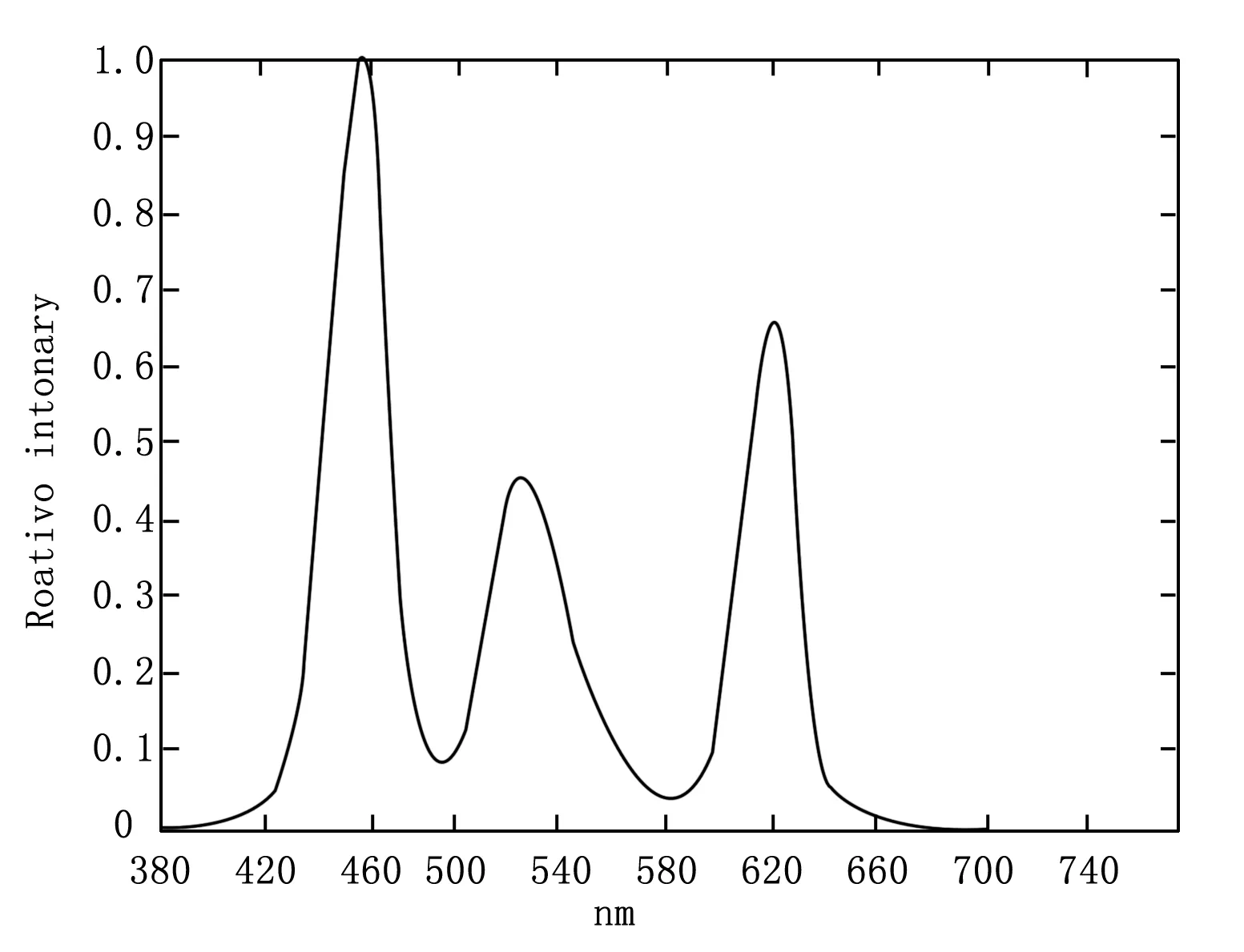

本设计的光敏树脂选用英国PHOTOCENTRIC 3D公司生产的 DAYLIGHT FIRM RESIN,特点是其吸收光的敏感波段为400~750 nm的可见光波段,在450 nm的蓝光处吸收敏感值达到峰值,适合DLP4500这样的LED光源。

光源DLP4500内置光源为三原色LED,其光谱分布如图5所示。DLP技术在光固化3D打印领域应用有两个条件:一是光源所投射的光线需在光敏树脂的敏感波形内;二是需要光源功率足够,能超过树脂固化所需吸收光能的阈值。本设计中选用的光源DLP4500满足上述两个条件,能够使树脂准确固化。

图5 DLP4500光源图谱

3 控制方案

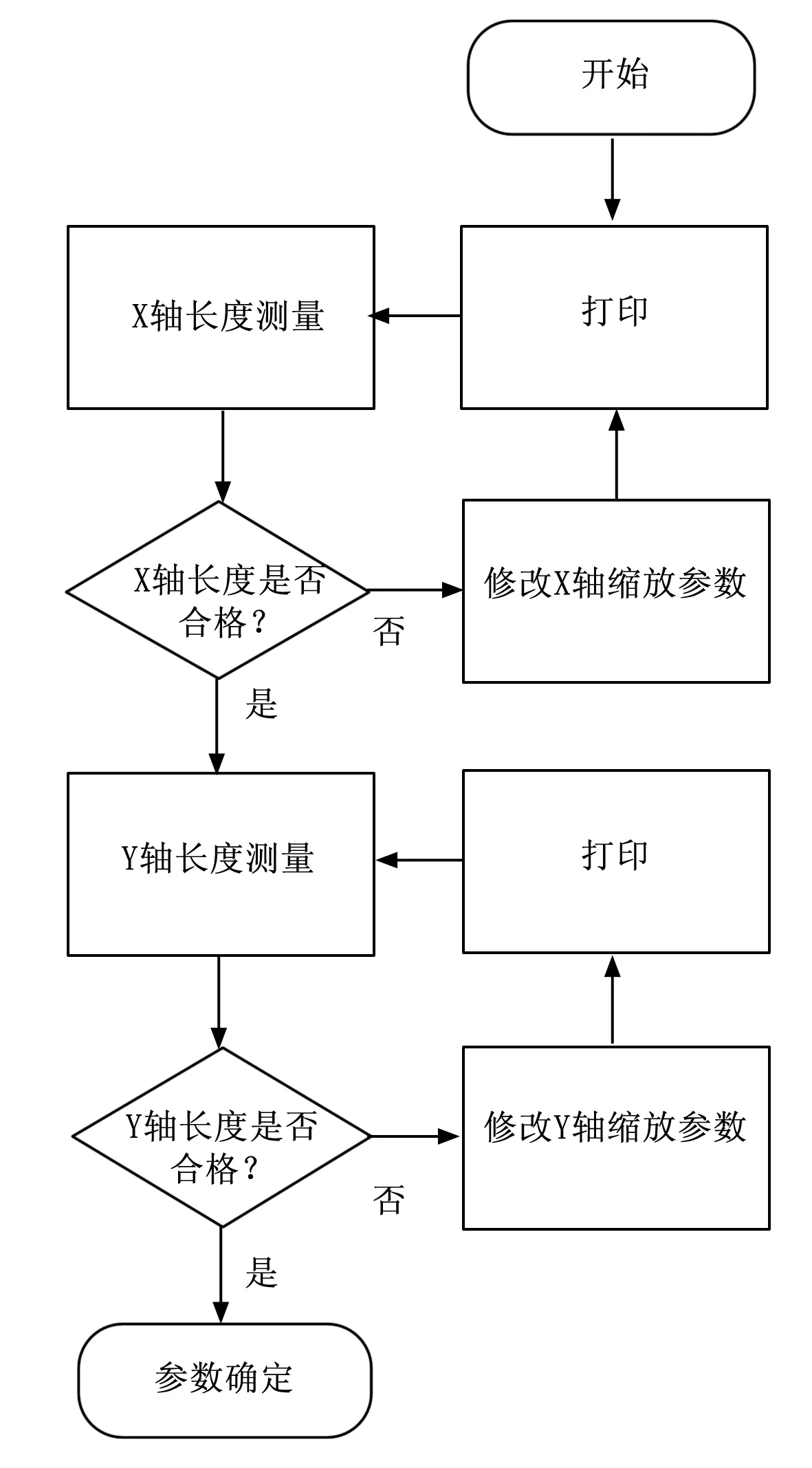

3.1 投影校准

设计模型和打印实物之间通常存在一定的等比例缩放误差,为保证输出在成型台聚焦面上显示的光斑尺寸与模型的实际切片尺寸一致,需要在正式打印之前对XY轴投影面积进行校准。

在确定实际投影面积后,选用一个特定尺寸的设计模型,打印该模型,测量其实际尺寸,分别得到XY轴实际投影尺寸与理论投影尺寸之间的误差,并在软件中重新调整投影大小。在多次测量调整,误差小于0.01 mm后,视校准完成。投影校准流程图如6所示。

图6 投影校准流程图

本研究中使用模型XY轴截面为长10 mm,宽5 mm的矩形。

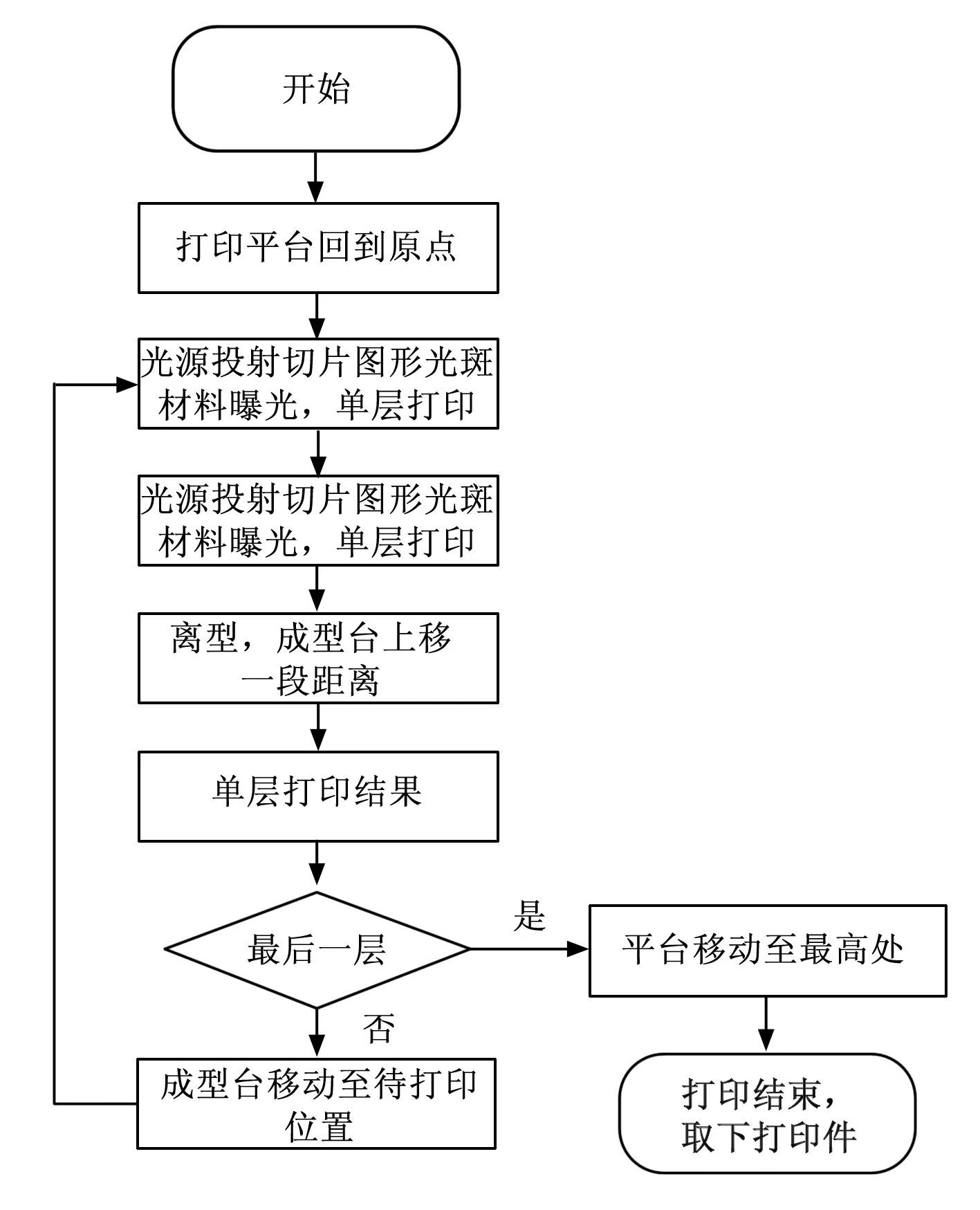

3.2 步进电机控制

打印前,上位机软件切片后得到的G-code;在打印时,G-code在经转换后变成Z轴电机的步进信息通过串口通信传递给Arduino mega2560。

Arduino mega2560的数字输出端口输出一定频率的PWM信号通过拓展板控制步进电机驱动模块A4988。步进电机驱动模块A4988将PWM信号转换成步进电机四线通电顺序实现步进电机的精确运动控制。打印开始前,成型台需移动到初始位置。打印过程逐层进行:光源开始根据切片信息曝光,光敏树脂收到曝光并固化;此层曝光结束后,成型台向上移动一段大于单层厚度的距离,成型台上的已固化树脂从底面移开,防止底面粘连;至此单层打印过程完成;成型台再往原来的方向移动一个小于单层厚度的值至下一个待打印位置,使成型台上已固化的树脂距离底面一个层高。重复上述步骤,所有层打印完成后,成型台上移动到最高处,等待用户取下打印件进行后处理。限位器的作用是防止步进电机的上下位置超出行程造成打印机损坏。步进电机的具体控制过程如图7所示。

图7 步进电机具体控制过程

4 实验结果

本设计打印机用于微流控芯片的制备,故测量其能制造的微流通道凹特征与凸特征的分辨率实验非常重要。为了验证本设计打印机达到精度要求得到最小成型特征结果,进行打印实验。

实验为打印四种有不同结构特征的立方体模型。

打印模型如图8所示,4个都是边长为5 mm的立方体,但上表面具有不同特征。

图8 实验模型

模型(a)的上表面中间为一个长尾3.5 mm,宽为0.8 mm,深为0.8 mm的中央凹槽,在此凹槽四周有长度深度相等的细小凹槽,宽度分别为0.4 mm、0.3 mm、0.25 mm、0.2 mm、0.15 mm、0.12 mm、0.1 mm、0.09 mm、0.08 mm、0.07 mm、0.06 mm、0.05 mm、0.04 mm、0.03 mm、0.02 mm、0.01 mm。模型(b)尺寸参数基本与(a)相同,不同的是把(a)中的四周小凹槽修改成高为0.2 mm的凸起。模型(c)上下表面被圆孔贯通,圆孔特征由中心至外的直径分别为0.5 mm、0.4 mm、0.3 mm、0.2 mm、0.15 mm、0.1 mm。模型(d)上表面有与(c)相同,但为高为0.2 mm的凸起的特征。

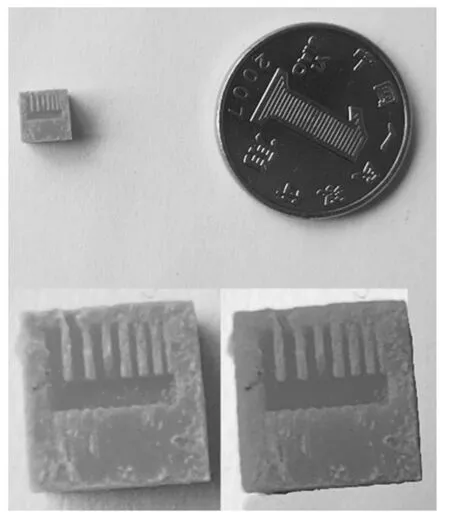

模型(a)实际打印结果如图9所示。右上的一角硬币为参照物。模型外观成型良好,无脱落。中央凹槽成型完整,图中可见中央凹槽上方的宽度为0.1~0.4 mm的四周凹槽成型良好,在下方宽度为0.01 mm~0.09 mm的四周凹槽成型不清晰或无法成型,其中0.09 mm和0.08 mm的凹槽勉强成型。

图9 模型(a)实际打印效果图

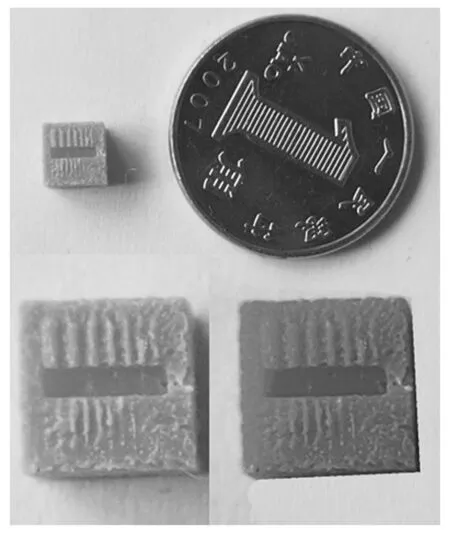

模型(b)实际打印结果如图10所示。外观成型良好,无脱落。中央凹槽成型完整,图中可见中央凹槽上方的宽度为0.1~0.4 mm的四周凸起成型良好,在下方宽度为0.01 mm、0.02 mm的凸起无法成型,其中0.03 mm~0.09 mm的凸起成型较良好,但成型清晰度低于中央凹槽上方宽度较大的凸起。

图10 模型(b)实际打印效果图

模型(c)实际打印结果如图11所示。外观成型良好,无脱落。直径为0.5 mm、0.4 mm、0.3 mm的圆形通孔成型良好,0.2 mm直径的通孔成型不清晰或无法成型,0.15 mm和0.1 mm直径的通孔无法成型。

图11 模型(c)实际打印效果图

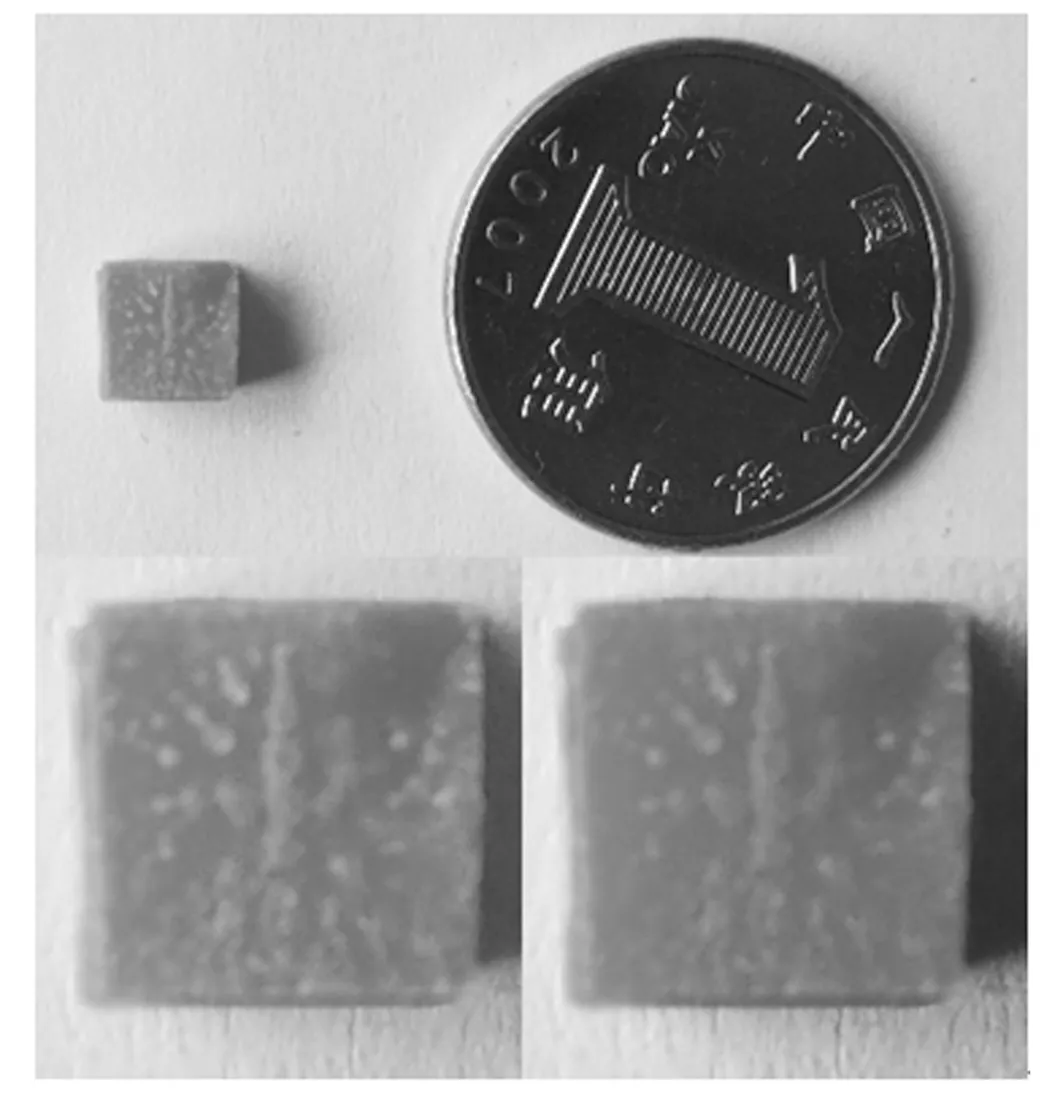

模型(d)实际打印结果如图12所示。外观成型良好,无脱落。直径为0.5 mm、0.4 mm、0.3 mm的圆形凸起成型良好,0.2 mm直径的凸起成型不清晰,0.15 mm直径的凸起成型不清晰或部分成型,0.1 mm直径的凸起成型极不清晰,仅能用肉眼勉强观察到。

图12 模型(d)实际打印效果图

结合上述打印实验可知,本设计的凸特征打印效果比凹特征的打印效果优秀,方形特征成型效果比圆形特征成型优秀。其中凸特征的成型最小特征为0.03 mm,凹特征的成型最小特征为0.08 mm。

5 结论

本研究主要完成微流控制备3D打印机的设计,采用数字光固化式3D打印技术,并通过加入聚焦透镜从而实现对原有投影的等比例缩小,以牺牲打印尺寸的同时,取得更高的精度,符合微流控制备的原则要求。通过上位机软件Creativeworkshop完成切片和投影。软硬件性能稳定,实际测试打印效果良好。文中3D打印机体积为 240 × 220 × 500 mm(长×宽×高),最大成型体积 12× 12× 15 mm(长×宽×高),打印层高最小为0.025 mm,打印最小凸特征达到30 μm,打印最小凹特征达到80 μm。

[1] 徐 军,王天伦.3D打印机控制系统的设计[J].计算机测量与控制,2017,25(3):51-54.

[2] 成思源,周小东,杨雪荣,等.基于数字化逆向建模的3D打印实验教学[J].实验技术与管理,2015,32(1);30-33.

[3] 张国玲,吴 涛,张功国.快速成型训练项目的建设与实践[J].实室研究与探索,2011,30(3):314-316,325.

[4] Fang H B,Chen J M. 3D printing based on digital light processing technology[J]. Journal of Beijing University of Technology. 2015,41(12):1775-1782.

[5] Haller P D,Flowers C A,Gupta M. Three-dimensional patterning of porous materials using vapor phase polymerization[J]. Soft Matter,2011,7(6):2428-2432.

[6] 甘成君,梁 杰.数控编程G指令使用的探讨[J].机械工程与自动化,2013(4):199-200.

[7] Evans B. Practical 3D printers: The science and art of 3D printing [M]. Apress, 2012.

[8] 范一强,王 玫,张亚军.3D打印微流控芯片技术研究进展[J],分析化学,2016,44(4),551-561.

[9] Mao X,Huang T J. Microfluidic diagnostics for the developing world[J]. Lab on a Chip, 2012, 12(8):1412-1216.

[10] PacManFan, Creation Workshop-SLA/FDM Slicer and Controller, http://www.thinggiverse.com/thing:40778, 2013 data of access: 8/01/2013.