基于STM32F4的绝缘耐压测量系统的设计

2018-03-27,

,

(上海工程技术大学 机械工程学院,上海 201620)

0 引言

耐压测试是指对各种电器装置、绝缘材料和绝缘结构的耐受电压能力进行的测试[1]。由于测量方法、指标含义等的差异,在很多情况下,人们便认为绝缘和耐压是两个相互无关的概念。比如对于电缆来说,随着其长度的增加,绝缘电阻呈递减趋势,而耐压强度和长度之间则并不存在明确的关系。但在正常情况下一般服从统计规律—电缆愈长,击穿的概率就愈大[2]。

耐压对绝缘的考验严格,能保证绝缘具有一定的绝缘水平或裕度,但可能在测量时给绝缘造成一定的损伤。绝缘电阻测量是在较低电压下测量绝缘的各种情况,从而判断绝缘内部的缺陷,但它对绝缘耐压水平的判断比较间接。两类测量是相辅相成的,耐压测试往往在绝缘测量之后进行,而如果绝缘测量已表明绝缘有不正常情况,则必须查明原因,消除不正常情况后再进行耐压测试,以避免不应有的击穿。很多标准也作出明确规定,耐压测流程为绝缘—耐压—绝缘,且前后两次测试绝缘电阻偏差不超过10%[3]。因此为保障耐压测试的安全及可靠进行,在耐压测试前必须通过绝缘测量对设备的绝缘性能进行初步测试。

耐压测试分为交流耐压测试和直流耐压测试。交流耐压试验电压一般比运行电压高,因此通过交流耐压试验后,设备有较大的安全裕度。但当被测产品为电容性负载或者含有较大的杂散电容时,无法得到被测产品的真实泄漏电流值,其实际输出的电流值会比采用直流耐压测试时的输出电流值大很多,会增加操作人员的触电危险性,而直流耐压测试能真实地反映出被测产品实际的泄漏电流值。因此本文主要研究直流高压下的耐压测试和绝缘电阻测量。

在许多场合为了测量电子设备的耐压水平及绝缘电阻,一般是用摇表来做简单测量。但是摇表输出的电压与人施予手柄的转速有关,且其指针式显示也不够精确[4]。后来出现的有电源供电的电动摇表,解决了手摇的麻烦,保证了工作电压的稳定。但刻度的非线性,高阻部分分辨力很差,测试误差较大[5],在一些对测量要求较高的场合则不能适用,更不具备自动测量的功能。本文结合Cortex-M4系列的STM32F4xx来设计耐压绝缘测量一体化的测试系统,实现测量结果的存储、显示以及与PC机的通信。使测量数据能实时上传到上位机,并进行数据的保存、显示及分析处理。

1 系统结构及原理

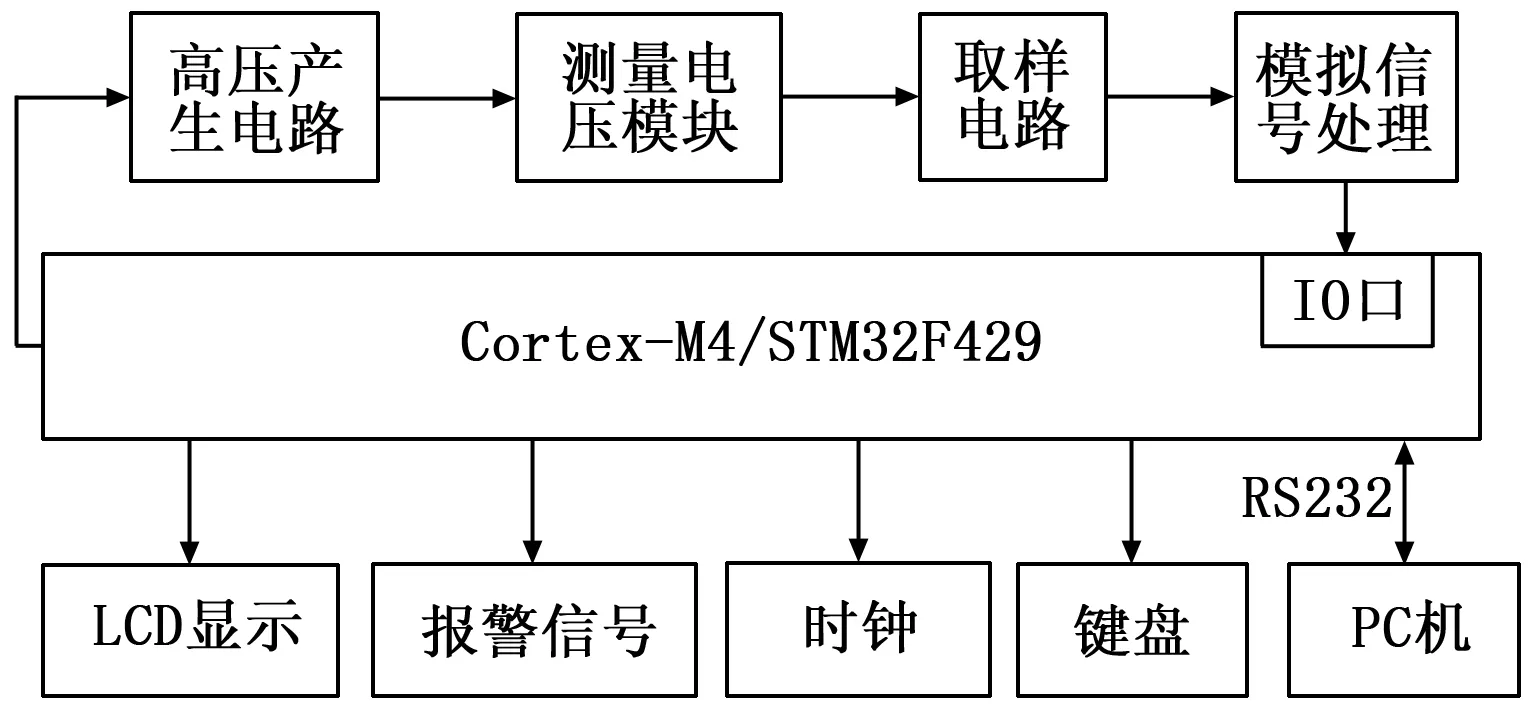

系统主要完成交流220 V到可调直流高压的设计。对电压、电流模拟信号的采集、处理、数据的显示以及对被测物当前测试环境的温度采集等功能。系统功能结构框图如图1所示。

图1 系统功能结构框图

绝缘耐压测试系统主要由升压部分、控制部分、显示部分三大模块组成。升压部分通过自耦变压器和升压变压器得到直流高压;控制部分采用AD7705进行电压、电流信号采样、采用红外仪温度传感器对当前环境温度进行采集,并结合报警电路、时间电路完成信号采集;显示部分用来显示测试结果,通过LCD液晶屏和上位机同步显示,并进行数据的保存,方便历史数据查询及对于分析,从而进一步预测绝缘耐压水平未来发展趋势。

STM32F429内部集成了多路AD、PWM脉宽调制、增强复用功能的I/O口等。高压和信号采集是绝缘耐压测试最重要的组成部分,因此本文主要对这两部分电路设计原理进行了阐述。

1.1 高压模块设计

高压产生电路基本原理框图如图2所示。

图2 高压模块基本原理框图

系统将输入的220交流电通过自耦变压器调压,并经过AC-DC电路转化为直流电压;再由驱动电路驱动反激功率变换电路,将直流电压转化为高频交流方波电压;通过高频变压器耦合到次级,并经过倍压整流滤波电路得到所需的直流高压。将输出的直流高压和基准电压进行比较,通过反馈电路,控制伺服电机的正反转来调节自耦变压器,从而提高输出直流高压的精度。

通过控制IO口输出高低电平给继电器来控制测试电源的启、停;绝缘耐压测量要求输出的直流高压可调,可采用手动调压器升降压或通过控制IO口输出高低电平控制可逆伺服电机的正、反转,由伺服电机缓慢带动调压器自动升降压,来达到调节输出电压大小的目的,并有零电压起动保护电路;通过控制IO口输出脉冲方波信号的频率控制电机的速度,来达到控制输出电压变化快慢的目的,从而实现了测试直流高压的自动调节。

绝缘耐压测试本身的特点决定了STM32F429要快速地得到测量结果并快速地作出反应。为解决这一问题,采用真有效值到直流转换器LTC1966[6],在50 Hz~1 kHz范围内其总误差不超过0.125%,线性度达0.102%,提高了测试精度。

1.2 信号调理与数据采集电路

16位模数转换器AD7705具有很高的信噪比和测量精度,高达16位的分辨率,能满足本系统要求。通过AD7705将采集的模拟信号转化为数字信号,输入到CPU进行数据处理。采用模拟滤波消除进入ADC之前重叠在模拟信号上的噪声;在模-数转换之后,采用数字滤波消除模数转换过程中产生的噪声。

在AD7705的调制器和数字滤波器内部,建立有峰值储存,可允许超出模拟输入范围5%[7]。模拟输入信号范围是(GND-30 mV)至(VDD+30 mV)之间。由于采集得到的模拟信号较小,因此将模拟信号经过增益为K的集成运算放大电路进行信号的放大,再经过电压跟随电路,使信号保持稳定。

AD7705采用5 V供电,与MCU之间采用SPI通信方式,其片选和复位信号则直接连在MCU的普通IO口上。数据采集电路如图3所示。

图3 数据采集电路图

2 测试流程及软件设计

测试系统的软件主要包括下位机软件和上位机数据处理分析软件。下位机软件采用KEIL编写,包括主程序、通道模式选择子程序、耐压测试子程序、绝缘电阻测试子程序、数据显示子程序、数据通信子程序等。上位机软件采用C#和SQL Sever软件进行开发,主要完成人机交互、测量参数设置、测试流程控制、历史数据保存查询、报表打印等功能。

2.1 下位机软件

下位机软件主要是用来实现测量模式切换、数据采集及CPU和上位机之间的通信,同时下位机可接收上位机的指令信号,并根据指令控制相应继电器的吸合和断开,从而实现绝缘测量和耐压测量。

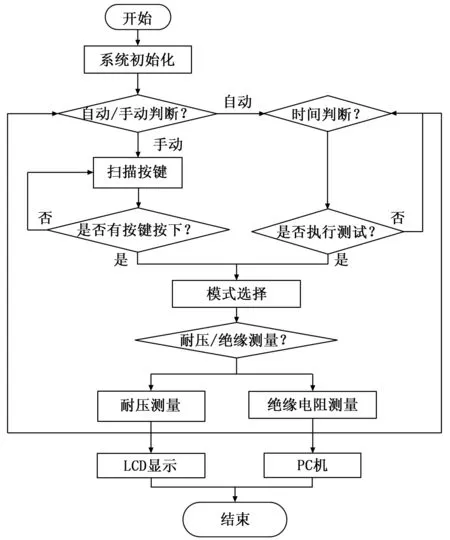

程序采用模块化编程的设计思想,完成系统初始化,包括按键、系统时钟、测量参数等;RS232串口通信、按键控制、I/O口控制、A/D转换、LCD显示、测量模式选择、测量通道选择等各个功能模块的软件设计,系统整体软件流程如图4所示。软件设计中两个主要的功能模块为直流耐压测试软件设计和绝艳电阻测试耐压设计。

图4 keil软件流程图

2.1.1 直流耐压测量软件设计

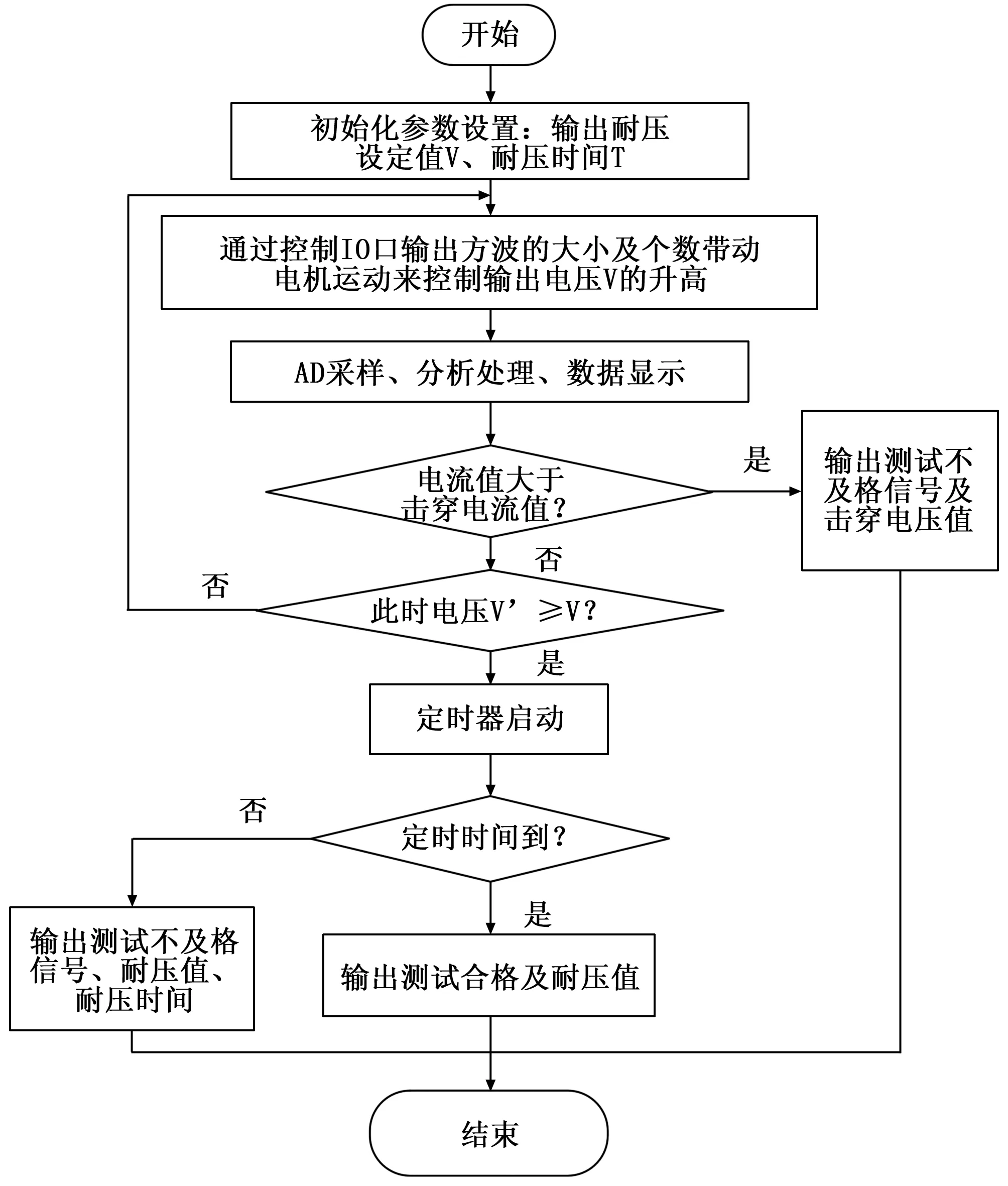

耐压测量是把一个高于正常工作的电压加在被测设备的绝缘体上[8],在电压未升到设定值时若泄漏电流猛增,表明设备存在绝缘缺陷或发生绝缘击穿;当绝缘良好时,泄漏电流和电压之间呈线性,且泄漏电流随输出电压的升高上升较小。达到设定值电压之后,观察一段时间(一般为1分钟),如果在观察时间t1~t2内泄漏电流保持不变,则证明试件绝缘良好,输出测试合格信号及试件耐压值;如果在观察时间内泄漏电流出现急剧上升,则证明试件仍然是不合格的,输出测试信号不合格信号、击穿电压值及耐压时间t2’~t1。

i=f(t)关系曲线可以用来判断绝缘缺陷[9]。当被测设备受潮或是有缺陷时,电流随时间下降的比较慢,最终达到稳态值也比较大。泄漏电流和电压之间的关系也可用来判断绝缘状况,绝缘良好时,泄漏电流和电压的关系几乎成直线,且上升较小;缘受潮时,泄漏电流上升较大;当绝缘有缺陷时,泄漏电流将猛增。

耐压强度测试软件控制流程图如图5所示。

图5 耐压强度测试流程图

2.1.2 绝缘电阻测量软件设计

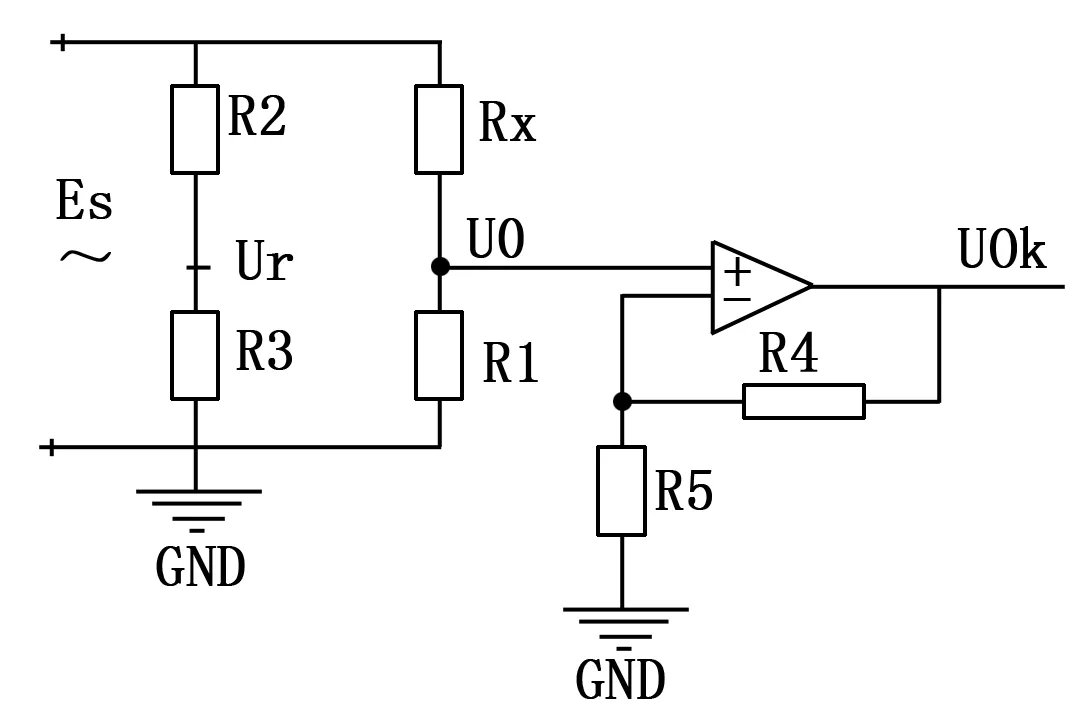

绝缘电阻是反映绝缘性能的一个重要指标,可以提前发现绝缘材料比较大的绝缘缺陷及设备局部或整体受潮、脏污以及绝缘击穿和严重过热老化等缺陷[10]。本文对绝缘电阻的测试采用双支路法[11],这种方法能够消除测量电压Es对绝缘电阻的影响,准确度高。其原理图如图6所示。

Es为测量电源电压;R2、R3为固定电阻;Rx为待测绝缘电阻;R1为样电阻。图6 电桥法原理图

根据欧姆定律可得:

(1)

(2)

当Rx很大时,U0很小,为保证测量精度需要对U0信号进行放大,设放大器输出为U0k,放大倍数为k,则:

U0k=KU0

(3)

U0k接AD7705的REF(+),Ur接AIN1(+),由于AD7705是全差分输入,所以将REF(-)、AINl(-)同时接地。AD转换输出数为:

(4)

得到:

(5)

由于Rx≫R1,R2≫R3,所以:

(6)

则绝缘电阻为:

(7)

由于采用的为16位的AD7705,则D=216-1=65 535,则:

5)怕受冻。大樱桃不耐寒。幼树茎干枝条生长发育快,组织比较疏松,冬季寒冷气候容易使枝条失水抽干,温度低于-20℃时,会引起大枝纵裂和流胶,造成枝条冻伤或坏死,花芽冻害。花期温度降到-3℃以下时即受冻。

(8)

绝缘电阻Rx与AD采样成正比,适当选择R1、R2、R3及增益k的值,则可使被测绝缘电阻和显示值在数值上相符。

对于电容较大、吸收现象明显的设备,可结合吸收比K=R_60/R_15和极化指数P=R_10 min/R_1 min综合判断。K越大表示吸收现象越显著,一般认为当K<1.3时,就可判断绝缘可能受潮。但吸收比不能充分反映绝缘吸收现象的全过程,可利用极化指数P作为另一个判断指标。将所测绝缘电阻、吸收比、极化指数与出厂时的值或历史数据等比较,或者

与同类型的设备相比较,并结合其变化综合判断。由于绝缘电阻和温度密切相关,测量绝缘电阻的同时记录被测物的温度。

2.2 上位机软件

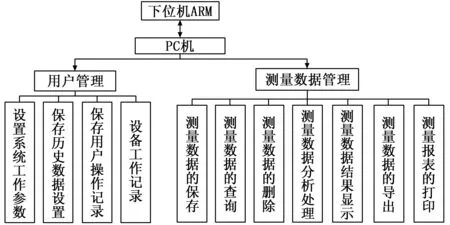

为方便用户的操作,结合C#和SQL SEVER数据库设计了人机交互软件,软件的主要功能是进行用户管理及测量数据的管理,从而完成直流耐压测试系统界面设计。界面中主要包括通道选择、测量数据显示、测量结果分析、数据保存、历史数据以及报表打印等。界面与下位机通过串口进行通信,可实时的将测量参数显示在界面中,实现绝缘耐压测量的实时监控。

同时,也可在上位机界面中输入测量的相关参数,发出指令给下位机,实现绝缘耐压测量。其软件流程图如图7所示。

图7 上位机软件流程图

3 实验结果与分析

对系统的硬件部分和软件部分分别测试,并进行系统的整体调试。首先完成控制系统硬件测试,硬件测试包括控制板测试和硬件电路测试,为硬件系统正常运行奠定了基础。软件测试主要对控制板中各模块的软件测试以及系统整体软件调试,检测系统程序设计是否满足系统要求。最后进行系统整体调试,系统整体上电后,借助上位机界面和操作台按键完成调试。经过系统多次运行及对被测物的测试结果表明,绝缘耐压

4 结论

本文介绍了耐压绝缘测试系统的工作原理,说明了基于STM32F429的耐压绝缘测试系统的设计方法,给出了硬件原理设计框图及下位机和上位机软件设计流程图。并对系统的硬件部分和软件部分进行了调试及软硬件联合的系统调试。满足当前耐压绝缘阻抗测试仪的升级需求,对实现绝缘耐压测量的自动化,具有一定的实用意义和推广价值。

[1]赵忠红, 朱建伟, 何勇军,等. 基于LABView的绝缘耐压自动测试系统设计[J]. 内燃机车, 2010,(6):16-17,30.

[2]杨文愚. 通信电缆的绝缘和耐压测试[J]. 电信科学, 2007(8):34-39.

[3]陈显东. 轨道交通绝缘耐压标准对比分析研究[J]. 工程技术:文摘版,2016(11):00289-00289.

[4]黄 颖, 李瑞强, 张鹿平. 基于C8051F的耐压及绝缘阻抗测试系统的设计[J]. 微计算机信息, 2005, 21(23):64-65.

[5]陈力生. 数字式兆欧表的设计[J]. 电测与仪表, 2005(10):15-18.

[6]龚雄文, 汪仁煌, 严仍友,等. 一种新型自动调压的电气耐压测试装置[J]. 广东工业大学学报, 2007, 24(1):40-42.

[7]古子熔. 一种16位Σ-△AD转换器的数字部分设计及实现[D]. 成都:电子科技大学, 2013.

[8]李 谨. 交、直流耐压测试分析[J]. 品牌与标准化, 2015(5):83-84.

[9]倪 婧. 直流耐压测试方法应用分析[J]. 东南传播, 2015(1):153-154.

[10]金月新, 张彩霞. 绝缘电阻的测量[J]. 中原文化研究, 2008, 16(6):122-122.

[11]鞠 跃. 水内冷发电机组绝缘性能测试的研究与实现[D]. 沈阳:沈阳工业大学, 2009.