传统坩埚炼铁产品与工艺过程研究

2018-03-25刘培峰李延祥

刘培峰 潜 伟 李延祥

(1.南京信息工程大学科学技术史研究院,南京 210044;2.北京科技大学科技史与文化遗产研究院,北京 100083)

1 研究背景

坩埚炼铁是山西在明清、民国及更早时期广泛应用的传统炼铁技术。由于生产历史久、技术传播远、产品销售广,山西铁的品质一直是传统手工业中评价产品质量的一个关键点。在明代,王崇古所上《酌许虏王请乞四事疏》中有“潞锅生粗,炒炼倍折”[1]的记载,茅元仪在《武备志》中也提到“制威远炮用闽铁,晋铁次之”[2]。清代学者康基田在《晋乘搜略》中强调“晋铁多钢”。曾任山西巡抚的清末实业家张之洞则说“晋铁并非不善,特煎炼未精”。[3]德国著名地理学家李希霍芬在调查报告中写道 :“山西生产的铁,品质很高,若欧洲铁与土铁价格相同,中国人是愿意用山西熟铁而不用进口的欧洲铁。”[4]

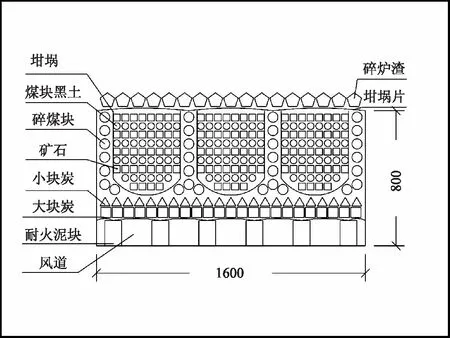

山西坩埚铁的质量到底如何?要回答这一问题必须对坩埚炼铁工艺过程的冶金原理及其产品进行科学的检测分析。坩埚炼铁不同于竖炉炼铁的内热法,采用的是外热法(图1、图2、图3),燃料在坩埚外,矿石、还原剂在坩埚内,热量通过耐火土制成的坩埚壁传导进入内部提供还原必须的热量,坩埚内部的碳起到还原剂、渗碳剂的作用。坩埚炼铁法主要分为一步法和两步法两种类型 :一步法是经过一次性冶炼把坩埚内的矿石还原为铁,而且渣铁分离较好;两步法是经过两次在不同的坩埚内完成矿石的还原,实现渣铁基本分离[5]。

图1 坩埚炼铁炉[6]

图2 坩埚炉截面图(根据丁格兰记录[7]作图)

图3 坩埚炉剖面图(根据丁格兰记录[7]作图)

我们在田野调查中采集到了部分坩埚铁样品可以代表一步法不同情况下生产的产品,其中阳城县北安阳遗址所出的半球状铁块是炉况较好时冶炼出的产品,沁水县探花沟遗址找到的饼状小块铁是炉况不佳时生产的,泽州县冶底村采集到的个离铁是坩埚铁中的次品。本文拟对这些样品进行科学分析,并与前人的研究成果相结合,从而更加全面地认识坩埚铁的成分特征。目前,我们还没有发现两步法生产的坩埚铁样品,前人文献中找到的相关分析检测数据,可以作为参照,了解这种冶炼方法的产品及两步之间的成分变化。

2 坩埚铁实验分析

钢与铁有各种不同的分类方法和标准,单就含碳量而言也有多个标准。在我国现行国家标准中把以铁为主要元素、含碳量一般在2%以下,并含有其他元素的材料称为钢;按照碳含量的高低可以把钢分为低碳钢(C<0.25%)、中碳钢(0.25%

2.1 一步法坩埚铁实验分析

阳城县北安阳坩埚铁块整体呈半球形,高9.8厘米,上部圆面直径为13.8厘米,圆形截面表面不平整,粘有炉渣,局部有孔隙,比重为6.59克/厘米3。上部圆面(图4)是与上部炉渣接触的面,有铁滴形成的突起,中间较少,边缘较多。这是由于冶炼过程后期炉温降低,坩埚内受热不均,靠近坩埚壁的部分温度较高,中间温度低,所以中间的铁滴从渣中流下已经较少,而边缘仍然可以滴下。

图4 北安阳坩埚铁(徐国龙提供)上部圆面

图5 北安阳坩埚铁切开后两半比较

通过线切割从其中部切出0.5厘米厚的切片,切割后形成的两半在切面外形上有一定区别(图5)。一半孔隙较少,主要集中在中上部,最大的孔隙截面积为1~2.5厘米2,最小的直径约为0.5厘米;另一半孔隙较多,几乎遍布整个切面,最大截面积为1.5~3.5厘米2,最小的直径约为0.5厘米。从较大孔隙中能观察到熔融状态的铁。

大块的坩埚铁内部有较多而且较大的孔隙,说明当时的冶炼温度不高,没有达到铁完全熔化的程度,局部还处于熔融态,所以在内部留有一定的空隙。而且,每一半的内部也不均匀,上部气孔多而大,下部少而小。根据高炉内部温度分布的原理分析,造成这种状态的原因是 :坩埚炉内的燃料主要在底部,与底部燃料靠近的坩埚底部温度就高,更多的铁成为液态;炉内温度不均,坩埚内温度受影响,有高有低,局部液态铁多一些。

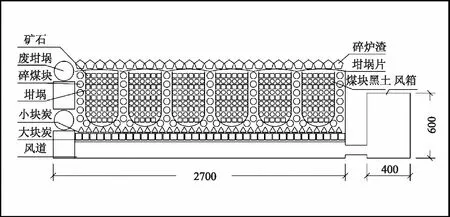

坩埚铁中间切片对整体的性质更具代表性。在切片的中上边缘(图6中1)取样可以代表靠近坩埚壁的部分,中部(图6中2)取样代表整个铁块中心部分,底部(图6中3)代表离下部燃料最近的部分。对以上三个样品进行金相分析(表1)和化学分析(表2)。

图6 北安阳坩埚铁切片取样部位

编号取样部位金相说明YBT 01中上边缘亚共晶白口铁YBT 02中上部亚共晶白口铁YBT 03底部亚共晶白口铁

表2 北安阳坩埚铁化学分析

从金相分析来看,三个样品大体相同,由莱氏体和珠光体组成,属于亚共晶白口铁。化学分析结果显示三个样品之间的主要成分变化较小。把该铁块碳含量与铁碳相图相对照,含碳量2.13%~2.35%的铁在1147℃开始熔化,达到1350~1400℃时成为液态,由此推测 :该铁块在冶炼过程中局部达到或超过了1350~1400℃,成为完全的液态,生成较为均匀的铁;在1147~1350℃这一区间时就会形成熔融态的铁,中间会留有孔隙。与阳城县北安阳坩埚铁块不同,沁水县冶内村探花沟冶铁遗址发现的两块坩埚铁都比较小,在当地被称为次等铁。通过测量,它们的比重分别为5.10克/厘米3、5.74克/厘米3,低于阳城坩埚铁的比重(6.59克/厘米3),说明其中含有较多杂质。对其进行金相分析(表3)和化学分析(表4)。

表3 探花沟坩埚铁金相分析

表4 冶内坩埚铁化学分析

样品(表3)QTT 01的金相组织以珠光体为主,局部沿珠光体晶界分布有二次渗碳体,属于过共析钢。样品QTT 02与阳城县北安阳坩埚铁相同,局部出现了莱氏体组织,是亚共晶白口铁。化学分析结果(表4)与金相分析相符,说明两块铁的碳含量在2.0%左右,如果不考虑其他因素,QTT 01可以称为钢,QTT 02是铁。

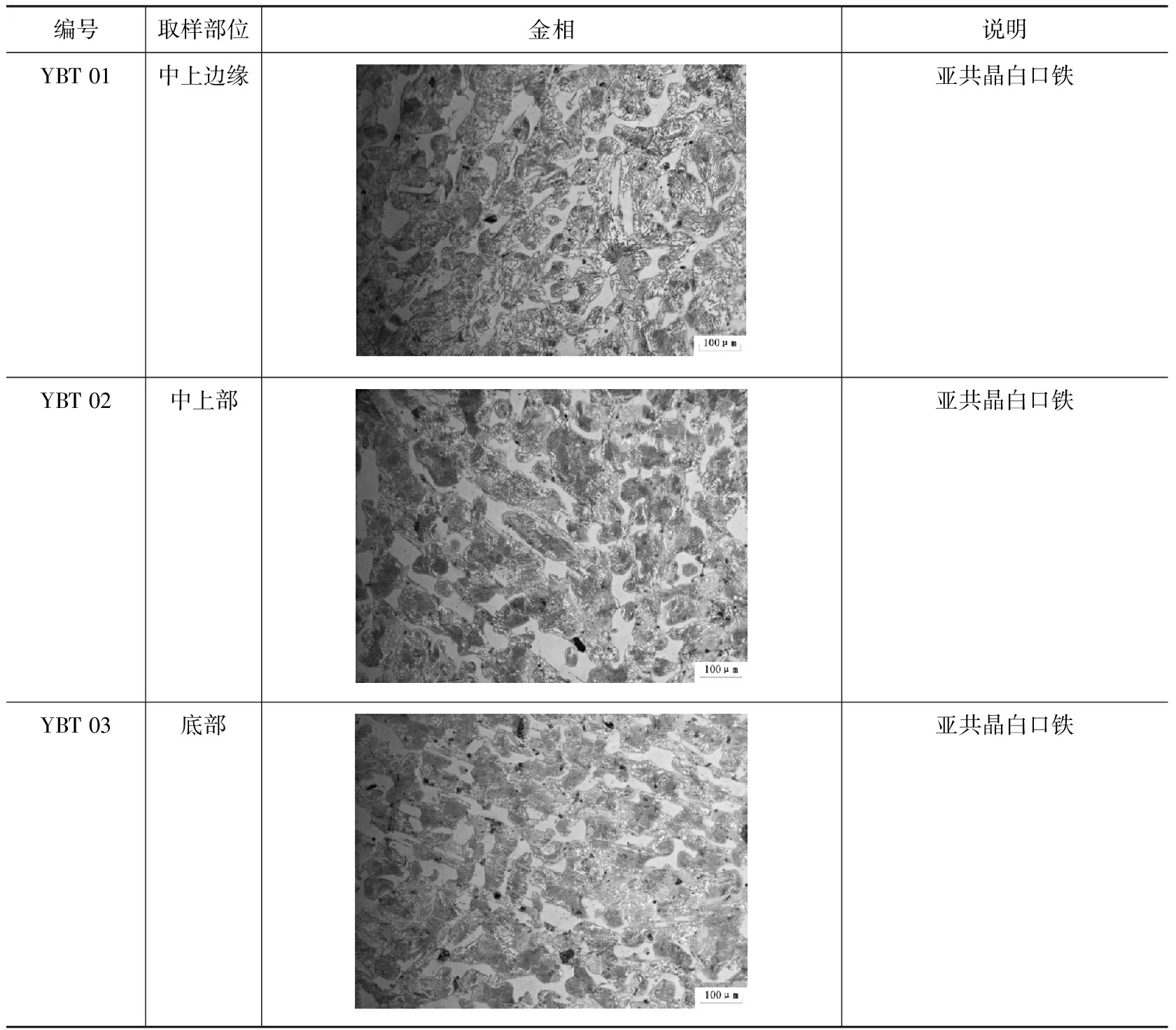

以上是较为理想的冶炼状态,会生成渣铁分离较好、比较纯净的铁。如果坩埚受热不均,特别是中上部温度不够,就会产生上下都有铁的情况。由于温度是从下部开始升高,当中下部出现液态铁,实现渣铁分离之后,中间形成了渣层。处于炉子边上的坩埚,上部温度低,渣、铁软化、聚集,但很难达到液体状态并实现渣铁分离,于是上部形成的铁不能穿透中部粘性的渣层,只能在局部凝结成不规则的小块铁,当地人称之为“个离铁”。在泽州县冶底村调查时找到了坩埚上部的个离铁,对其进行金相分析(表5)和化学分析(表6)。

表5 冶底个离铁金相分析

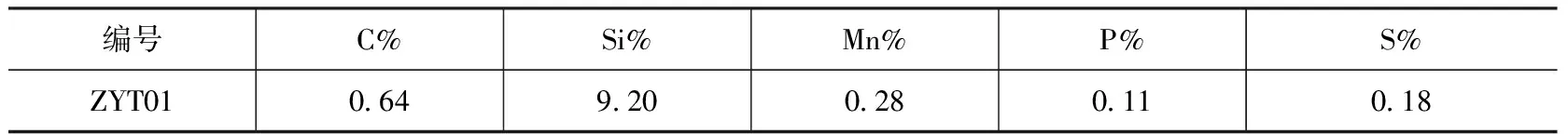

表6 冶底个离铁化学分析

样品ZYT01(表5)金相组织为片状珠光体,属于共析钢。通过化学分析(表6)可知其碳含量为0.64%,属于高碳钢。样品ZYT 02金相组织为珠光体和沿晶界呈网状分布的二次渗碳体,判断为过共析钢,其理论含碳量为0.8%~2.0%,同样属于高碳钢。在金相图中可以发现,两个样品中都夹杂有大量渣块,尤其是ZYT 02,说明这种铁更加不纯净,所含杂质更多。

前辈学者曾对晋城坩埚铁进行了科学分析,其中较早的记载在丁格兰所著《中国铁矿志》中(表7),是1915年农商部实验室对(泽州县)大阳生铁所做的分析。

表7 《中国铁矿志》中大阳坩埚铁成分[7]

20世纪50年代,范百胜对晋城两个地方的坩埚铁做了成分分析(表8)。

表8 范百胜文中晋城坩埚铁成分[10]

从以上分析中的碳含量来看,一步法坩埚炼铁主要产品的碳含量在1.30%~2.46%,低于普通生铁,8个样品中有两个属于高碳钢,其他6个属于生铁(亚共晶白口铁)。在两个高碳钢样品中一个属于渣铁分离不好的(冶底)个离铁,另一个属于含铁量较高的正常产品(晋城铁厂)。由此可见,坩埚炼铁产出高碳钢是较为常见的。形成这种特点的主要原因 :一方面是坩埚本身没有足够的高度来形成较长的液态滴落带,熔融态的铁在向下滴落的过程中与固体碳接触的较少,所以渗碳不足;另一方面是由于坩埚炉保温能力差,大量的热散失,而且坩埚内的热量主要是通过辐射和传导进入,根据坩埚在冶炼中的应用原理,内外有一定温差,内部低于坩埚外部的温度,且温度分布不均匀,就会出现铁块整体碳含量低,局部更低。

从硅含量来看,坩埚铁整体高于木炭竖炉冶炼的生铁硅含量(<0.21%),部分样品的化学分析中出现非常高的值(如《中国铁矿志》中的样品和冶底个离铁)。由于矿石的脉石与煤炭灰分中的SiO2是高度稳定的化合物,它的生成热高,分解压力低,很难还原,一般只能在高温区以碳进行直接还原,而这一反应的开始温度是1400~1500℃[11],在坩埚中很难达到这一条件,所以,化学分析中的硅并不是经过还原进入铁中的。真正的来源应该是铁中的杂质,因为坩埚铁冶炼温度普遍较低,渣铁分离不好,铁中还夹有部分渣,而渣中的硅含量较高。上述样品的比重普遍低于白口铁的标准比重(7.2克/厘米3)是由铁中的炉渣和空隙造成的。

坩埚铁中的硫、磷含量较高。磷主要来自矿石,这与当地的铁矿成分有关。硫含量较高则是由坩埚中的还原剂和渗碳剂决定的,在晋城主要使用黑土(风化煤),有时也掺入部分白煤(无烟煤),虽然其中的硫含量已经得到控制,但与木炭竖炉冶炼的生铁硫含量(<0.1%)相比还是较高。

2.2 两步法坩埚铁实验分析

清末,美国学者瑞德(Thomas T. Read)对阳泉两步法所炼产品进行了硫、磷含量分析(表9),发现各地含量差别较大,总体都较高。他没有测碳含量,其文中描述这种铁并非生铁,而是含碳量非常低的可锻铁。[12]

表9 瑞德所测阳泉坩埚铁化学成分[12]

丁文江在调查中也发现阳泉各地所产铁的硫磷含量变化较大,他做出这样的解释 :

各处矿质或为不同,如含磷质太多,则宜于生铁而不宜于熟铁。梭尔格在盂县时,闻寿水以北之矿,宜于熟铁,且炼生熟铁各有区域,毫不相混,如铁路以北荫营、河底、山底、中佐村专炼生铁,杨家庄、侯家沟、杨家沟(属盂县)专炼熟铁。铁路以南则东沟为生铁之中心,黎林头、锁簧专炼熟铁,乐平县则所有铁炉几无不炼熟铁者。[13]

由于磷与铁组成磷化铁(Fe3P),其熔点非常低,因而生铁中因为有磷的存在而熔点降低,流动性增加,特别是在浇注温度较低的情况下,此种性能极为重要,同时磷含量增加会使铸件因收缩而产生的应力提高,从而降低冲击韧性,增加冷裂倾向[14]。因而,含磷较多的铁利于铸造而不利于锻造,阳泉地区的工匠认识到这一点,并合理利用之。

1943年日军调查组对武乡县蟠龙镇附近的两步法坩埚炼铁技术进行了较为详细的调查和记录,而且对所用原料和产品进行了分析(表10)。其中第一步冶炼产品铁含量分别为87.37%、90.12%,而硅含量分别为9.20%、7.33%,说明这种铁并不纯净,渣铁分离不好,铁中还夹有较多的渣。从碳含量(2.00%、2.13%)来看,第一步冶炼渗碳较多,已经达到生铁的含碳量。

表10 武乡蟠龙镇两步法第一步产品化学分析[15]

经过再次熔炼之后,铁含量升高(93.79%),硅含量下降(1.12%),比之前更为纯净了(表11)。除了碳含量的增加外,含硫量显著上升,说明在温度较高时,铁熔化之后,更多的硫进入铁中,与铁结合。

表11 武乡蟠龙镇两步法第二步产品化学分析[15]

这里需要指出的是,第一步炼出焖铁的含碳量因原料、工艺的差别而变化较大。北京科技大学孔令坛教授在20世纪50年代对阳泉焖铁进行了分析,碳含量在1%以下,但具体资料已不存[16]。田野调查中没有找到相关样品,不过在与盂县清城村几位老工匠的访谈中得知,焖铁中有熟铁,也有钢,几乎没有生铁。

3 坩埚炼铁工艺过程分析

产品分析只是技术的外在形式,真正决定技术的内在核心是其科学原理和工艺流程。坩埚炼铁与竖炉炼铁在工艺原理方面最大的不同是加热方法的不同,内、外两种不同的途径导致两者在反应过程方面也有一定的区别。

目前对坩埚炼铁的研究中还缺乏对其工艺过程的分析,下文在分析坩埚炼铁工艺过程相应原理的同时探讨这项技术及其产品的主要特征。

3.1 一步法工艺过程

根据相关文献中对一步法工艺的介绍[5]可对其反应过程作以下分析。在配料阶段,块矿与黑土相混合加水和后,黑土中所含粘土成分(以Al2O3为主)相互粘结紧紧包裹在块矿之外,使接触性增强,有利于矿石的还原。

第一阶段,炉装好之后,在自燃阶段温度逐步提高。低于570℃的时候,首先是炉料中的水分蒸发。当达到400℃左右时,一方面还原剂中的碳与坩埚内空气中的氧相互作用产生CO2,碳再与CO2作用生成CO气体;另一方面煤(黑土)中的挥发分排出,这一过程与焦炭干馏相同,低温下还原性气体以CO为主[17],逐步还原矿石,生成部分铁。这一过程中,由于FeO在低温下不能稳定存在,FeO将分解为Fe3O4和Fe[18]。

第二阶段,自燃后期及开始鼓风之后,炉内温度高于570℃。随着温度的升高,坩埚内的煤加速干馏,析出煤气(主要为甲烷、一氧化碳、二氧化碳等[19]),其中的挥发性烃结构遇热(灼热的焦炭或炉壁)发生热分解[15]生成还原性气体H2。到900℃时,脱气基本结束,黑土进行另一种反应——气化。气化剂由前期的煤气及还原过程中夺取矿石中的氧组成。干馏之后的碳气化产生的CO作为还原气体与块矿发生反应。块矿与固体还原剂的直接接触在非液态时是非常有限的,以至它们之间的固——固直接还原反应不可能有较大发展,所以主要进行的是气——固间接还原反应。由还原伴生的CO2再度作为气化剂使碳气化成为还原气体。这一气化——还原——气化反应循环进行[20]。此时,还原性气体主要为H2和CO组成。

块矿在逐步还原的过程中发生缩聚反应,铁从外到内逐渐生成,并相互粘结,同时脉石开始软化,相互连接,形成初渣。渣与铁软熔,分离,形成熔融态的软熔层。此时由于铁氧化物与碳的接触较多,会发生一定量的直接还原。

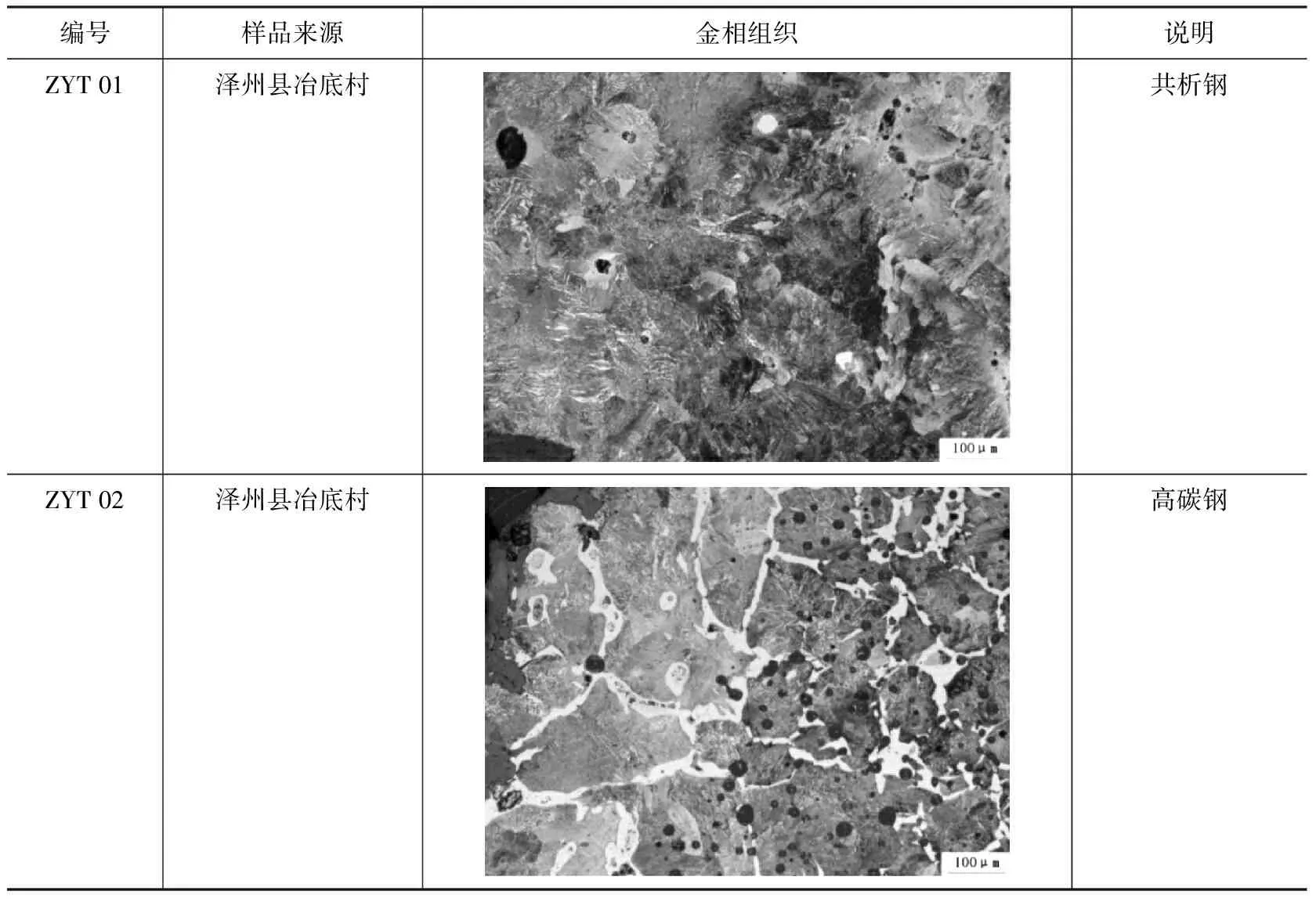

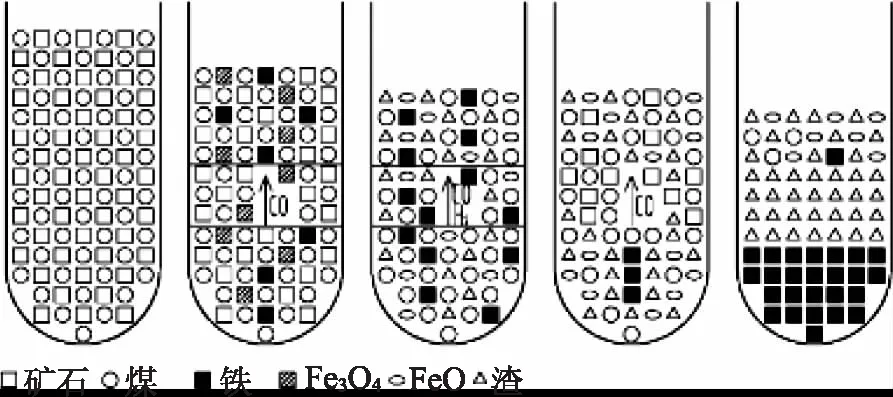

熔融的铁由于重力作用呈冰柱状下沉(图7),在此过程中与固体碳接触并渗碳。当铁渗碳到一定程度之后,熔点降低,熔化为液态。同时,软熔层的渣也开始液化。液态渣、铁分离后,铁沉到底部,渣漂在其上。

图7 坩埚炼铁反应过程

3.2 两步法工艺过程分析

焖铁法第一步可以分为两个阶段。第一阶段的温度低于矿石软化温度,这时除了矿石通过焙烧改善还原性、除去有害杂质之外,还进行铁矿石的部分还原。还原气体主要来自于碳与坩埚中氧相互作用生成的CO,以及炉料中煤干馏所产生的煤气。块矿中铁的氧化物逐级还原,并生成部分铁。

第二阶段,温度高于矿石软化温度,低于矿石熔化温度。作为燃料的煤炭在外部燃烧逐渐达到1400℃左右[16],坩埚内部的温度略低于这一温度。作为还原剂的煤块开始气化,生成还原性气体。矿石的缩聚反应加剧,生成的铁相互粘结,脉石在软化的过程中形成了粘度较大的初渣,渣与铁相互包含。由于温度没有达到矿石的熔化温度,生成的铁不能在熔融状态下向下流动。而且由于缩聚反应和气体的挥发,渣铁混合物之间产生了空隙,形成棒状多孔的海绵铁。

焖铁法第二步熔炼时,由于采用了人工鼓风,炉内温度高于1400℃,坩埚内的海绵铁在熔融、渗碳的过程中熔点下降,直到成为液态铁水。

焖矿法第一步是在中温下还原性焙烧和预还原的过程。温度低于矿石软化温度,焙烧时可以除去矿石中的水分,还可去硫等有害杂质,同时可以使矿石变得松脆,改善其还原性[21]。块矿在煤干馏和气化后生成的还原性气体CO、H2的作用下发生反应,部分还原为铁,更多的是经过还原的铁氧化物。

焖矿法的第二步则与一步法的第二步基本相同,不再赘述。

4 结 论

坩埚炼铁冶炼原理、工艺特点与竖炉炼铁不同,外部加热造成坩埚内温度普遍低于竖炉内温度,相对封闭的坩埚内,还原反应是非连续的,因此坩埚铁碳含量相对较低,杂质相对较多;同一炉内受热不匀,坩埚铁的化学成分、杂质含量并不相同;用煤还原,温度较低,硫含量相对较高。从产品及工艺过程的分析来看,坩埚炼铁在本质上属于传统的非高炉炼铁技术。

技术的优势是相对的,在一定条件下可以转换。坩埚炼铁对矿石品位要求低,可以利用分散的小规模矿点,又可以用煤做燃料,这些原料优势促使技术的广泛应用。在产品性能方面,不同成分的坩埚铁可以满足不同的需求,如含碳量低于2.0%的铁富于延展性,可以不经炒炼加热锻打,磷含量较高的铁可以用于铸造,杂质较多可以通过多次熔炼来除渣。总之,坩埚铁相对更符合手工业生产需求。从不同的出发点来看,也就对坩埚铁有各种不同的评价。

坩埚炼铁与今天的非高炉炼铁具有相同的特征。高炉越大对矿石和焦炭的要求也越高,而有限的资源条件一定会限制其发展。非高炉炼铁技术是未来发展的必然趋势。因此,总结地方技术史对未来的工业技术发展有较大的借鉴作用。