再制造技术在煤炭机械行业的应用

2018-03-23畅庚榕

畅庚榕

(西安文理学院 a.机械与材料工程学院; b.陕西省再制造与表面工程技术实验室,西安 710065)

20世纪以来,自然资源的加速利用带来了全球生态失衡、环境严重污染、资源严重短缺浪费等诸多问题.随着经济的发展和社会的进步,建设资源节约型和环境友好型社会越来越成为人们的共识,人们逐渐意识到可持续发展的必要性.对于制造业而言,这一问题尤为严重.据报道,全球每年要排放7亿吨制造业废弃物,面对这些困境,全球的科技工作者都在寻求一些有效的方法来减少环境污染、降低资源浪费.再制造技术正是在这种背景下应运而生.再制造的雏形是在20世纪30年代美国的汽车维修行业中出现的,至20世纪80年代,美国正式提出再制造的概念[1],它是将已经废弃的汽车、工程机械、机床、家电等工业废品中有价值的关键零部件进行更高技术水平的专业化修复,从而使产品再次得到利用.再制造是解决资源浪费、环境污染和废旧装备翻新的最佳方法和途径,充分体现了“绿色制造”的理念,是符合全球可持续发展战略的一项绿色系统工程.相对于欧美发达国家,我国的再制造技术水平起步较晚,但发展迅速.再制造技术面临的迫切任务是如何进一步深入研究与提高再制造基础理论及与再制造生产实际密切相关的关键技术,其中,纳米表面工程是一项非常重要的关键技术.机械零部件的失效大多是源于表面.腐蚀从表面开始,磨损在表面发生,疲劳裂纹由表面向心部延伸.因此,针对材料表面失效机制不断推陈出新的、技术含量高、创新性强、应用面广的现代表面工程技术将着力解决许多过去不能解决的装备关键零部件的维修难题.表面工程技术融合了材料科学、先进制造、激光应用等多学科技术,而多学科之间的交叉研究是科学研究的一个热点和难点.1987年,中国机械工程学会成立了以徐滨士院士为所长的“表面工程研究所”和以徐滨士院士为主编的《中国表面工程》学术刊物.20世纪90年代从产业角度建立了3R体系[2](再利用Reuse、再循环Recycle、再制造Remanufacture).20世纪末,徐滨士院士首次在国内提出“再制造”概念.目前,基于3R体系的再制造技术已成为我国发展循环经济的重要支撑要素[3].

再制造领域涉及广泛,包括机械行业、电子产品、汽车行业等.其中,煤炭机械行业设备种类繁杂、失效零件的吨位大、设备的工况十分恶劣,往往是在强腐蚀、大冲击、高磨损的环境下长期服役,其再制造的技术难度很高,往往需要多重再制造技术的综合应用,才能达到理想的再制造效果.因此,保证设备良好工作状态和及时的设备再制造是保证煤炭采掘的重中之重.

1 煤炭机械再制造行业特点

1.1 煤炭机械失效的形式

煤炭采掘的机械主要包括“三机一架”,即采煤机、刮板机、转载机、液压支架,它们是井下煤炭采掘的主要设备,这些设备工作环境具有以下特点:(1)工作环境恶劣,需要在矿石冲击、粉尘污染及较强的硫酸根离子、氯离子的腐蚀环境下工作;(2)工作时间长,需要设备长时间地不停机运行;(3)对设备的维护缺失造成了煤炭机械的失效情况大大增加.鉴于煤炭机械特殊的工作环境,采掘和运输机构长时间的金属间、金属与矿石间的大载荷磨损、液压机构在井下长时间的腐蚀失效和长期受力下的液压机构变形是其主要的失效方式.

1.2 煤炭机械再制造的发展现状

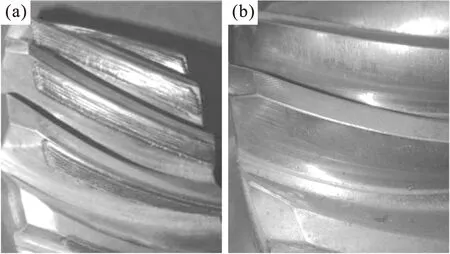

煤炭机械吨位大、价格昂贵,在煤炭生产成本中占有很大比重,再制造技术因能大幅降低其生产成本而成为越来越迫切的需求.目前中国主要产煤区陕西、山西、内蒙古的大部分煤炭行业企业都开始建立自有的煤炭机械大修基地,可以看出煤炭行业对其设备再制造的重视,但是需要说明的是目前煤炭机械的再制造主要还停留在简单的机械拆解、报废零件购买新配件、装配的循环模式下,技术可复制性强、成本高.目前为止,煤机再制造比较成熟的应用集中在刮板机的中部槽的耐磨堆焊、链轮组件的链窝堆焊修复以及液压支架的活塞杆,如图1所示.

图1 刮板机的中部槽的耐磨堆焊后(a)、链轮组件的链窝堆焊前后(b)对比

1.3 煤炭机械再制造的发展需求

国内煤炭机械再制造还处于初级阶段,行业发展空间巨大,同时也提出了一些新的要求[4]:其一,从再制造零件技术分析来看,需要通过一系列的新技术进行整合,提供一站式的“三机一架”整体再制造维修平台,提高煤炭行业再制造产品的覆盖范围,而不是简单零件的再制造,进一步减少煤炭采掘成本;其二,随着国家的环保要求的提高,再制造所采用的技术应该符合绿色产业的标准,不对环境产生额外的污染;其三,再制造产品不仅仅局限于修复至新品的要求,同时需要结合各种先进的表面技术,实现升级性再制造(即高于新品技术指标的再制造);其四,煤炭机械再制造的标准缺失,对行业难以起到积极的规范及促进作用,需要集合优势企业和高校进行行业规范化建设.

2 煤炭机械先进再制造技术的应用

2.1 电刷镀技术的应用

电刷镀[5]是用电解方法在工件表面获取镀层的过程,是近年来迅速发展起来的一项表面处理高新技术.其目的在于强化、提高工件表面性能,取得工件的耐腐蚀、抗磨损性能;也可以改变工件尺寸,改善机械配合,修复因超差或因磨损而报废的工件等,主要应用于煤矿液压支架油缸的中缸及活塞柱外表面局部腐蚀失效的合理再制造.

电刷镀技术的主要特点有:

(1)表面工作层采用镀镍,不存在明显的环境污染;

(2)沉积速度快,可修复厚度深,最深厚度可达1 mm;

(3)刷镀工艺简单,在线操作性强,特别适合在线修复小部分的表面失效;

(4)与原零件表现的镀铬层结合紧密,没有物理接缝,因此修复区域可保证良好的防腐蚀性能;

(5)表面硬度可达到HV600以上,同时抛光后表面光洁度小于Ra 0.2 μm.

由于液压支架油缸的中缸及活塞柱外表面在使用中一部分零件只是很小面积的局部缺陷,在传统修复工艺中只能采用整体修复技术,修复成本很高,而采用局部的电刷镀可以在不采用大型机加设备的情况下,实现零件的局部快速维修.图2为电刷镀局部修复效果.

图2 电刷镀局部修复效果

2.2 热喷涂技术的应用

电弧喷涂是利用电弧热源将具有特定性能的合金熔化或半熔化,用高速气流将熔融或半熔化的金属材料雾化成粒状,加速喷射到预处理的基材表面形成涂层的技术[6].电弧喷涂的最大涂层厚度可达1.5 mm,涂层硬度HRC45~55,表面粗糙度Ra 0.6 μm左右,其具有显著的技术特点[7]:

图3 修复前(a)及修复后(b)(c)柱塞杆效果

(1)相对传统电镀技术基本相同的工艺成本;

(2)在保证质量的条件下,涂层的厚度加厚,因此同时具有修复外表面尺寸及直线度的作用.

(3)修复速度快,没有严重的污染.

(4)兼容性好,热喷涂表面如产生局部缺陷可采用电刷镀的方式修复.

传统的电弧热喷涂由于主要采用马氏体不锈钢焊丝进行喷涂,材料的可选范围小,目前较新的电弧喷涂技术通过送料装置和材料的改进,可以在材料上有更大的选择余地,针对各个矿井下工作环境的不同,可以灵活地选择高硬度或高防腐材料.同时通过喷涂喷枪的结构改进,可以将传统电弧热喷涂5%左右的孔隙率降低到1%左右,大大提高了喷涂表面的光洁度及防腐蚀性能.图3为修复前及修复后柱塞杆效果,表1为传统电镀、电刷镀及电弧喷涂技术的技术对比.

表1 传统电镀、电刷镀及电弧喷涂技术的技术对比

2.3 激光修复技术

激光表面强化包含激光相变硬化(激光淬火)、激光表面合金化及激光熔覆三项技术[8],激光相变硬化指在钢材表面通过激光加热使之奥氏体化,在自冷却时形成硬的马氏体的过程;激光表面合金化是利用高能量密度的激光束加热熔化特性,使基材表层和添加的合金元素熔化混合,从而形成以原材料为基的新的表面合金层.激光表面强化工艺简单易行,强化后零件表面光滑,变形小,硬化层具有高的硬度和耐磨性,不需要回火即可使用.处理后的表面层应力状态为压应力,表面层开裂倾向小,提高零部件抗疲劳性能.激光表面合金化工艺特别适合于形状复杂、需要局部强化及体积大精加工后不易采用其他方法强化的零件.

图4 激光再制造技术构成[10]

以激光熔覆为修复技术平台,加上现代先进制造、快速原形等技术理念,则发展成为激光再制造技术.它是以金属粉末为材料,在具有零件原型的CAD/CAM软件支持下,CNC(计算机数控)控制激光头、送粉嘴和机床按指定空间轨迹运动,光束与粉末同步输送,形成1支金属笔,在修复部位逐层熔覆,最后生成与原型零件近形的三维实体.如图4所示[9].

图5是激光再制造技术与传统再制造技术材料基体界面和熔覆层金相组织对比.可以看出,火焰喷涂内存在气孔缺陷,界面属于机械结合.激光熔覆层存在一条白亮界面,属于冶金结合.等离子喷焊层组织粗大,高硬度的大块碳化物易使涂层产生脆性.激光熔覆层组织细小,高硬度的大块碳化物已被激光熔凝成细小的碳化物,均匀分布在涂层基底上,从而使激光熔覆层不仅具有高硬度高耐磨性,而且具有很高的韧性[9].图6为激光再制造技术修复曲面齿部及泵站曲轴的表面示意图.

图5 激光再制造技术与传统再制造技术形成材料基体界面和熔覆层金相组织对比(a)火焰喷涂界面;(b)激光熔覆界面;(c)等离子焊接组织;(d)激光熔覆组织

图6 再制造修复曲面齿部(a)修复前;(b)修复后

2.4 物理气相沉积技术

物理气相沉积(PVD)技术作为再制造技术的一种,可提升再制造零件的性能,大大延长其使用寿命,实现零件的升级性再制造[10].相对于发展较早化学气相沉积技术,物理气相沉积可在完全绿色无污染、成膜温度不影响基材性能的前提下,提供高效、高性能、高使用寿命的煤炭机械的再制造.

物理气相沉积硬质涂层通过不同的工艺和材料的沉积膜层,表面硬度可选在HV1 800~4 500的范围内,抗氧化温度在400~1 100 ℃范围内,性能大大优于传统的渗碳、渗氮等工艺,同时可以获得高耐磨、高抗腐蚀、自润滑等不同的膜层物性,在煤炭机械再制造中具有极好的经济及技术应用前景.

煤炭机械液压支架泵阀类零件由于长期接触高浓度的氯离子,极容易出现由于点蚀失效造成的零件报废,采用PVD技术制备的CrN涂层可极大地延缓这种腐蚀在电液阀、阀头、活塞中的产生.同时液压支架中对位移精度要求相对高的推移缸已经开始采用具有很好自润滑性能的类金刚石涂层,如美国JOY的产品,通过用户的跟踪反馈,使用效果及零件寿命明显优于传统的电镀硬铬,具有非常广阔的应用前景.

3 结论

目前,在我国煤炭机械行业,再制造技术仍处于发展初期,零部件修复仍以替换和简单维修为主,核心再制造技术的产业化应用较少.但再制造技术已带来了良好的市场和社会效应,发展潜力巨大.今后,如何尽快实现核心技术的产业化应用,提高再制造技术的覆盖范围,将再制造技术由单一零件的再制造向煤炭机械行业整体再制造方向发展,是摆在我们面前的首要任务.同时,建立业内认可的再制造行业标准,规范再制造行业体系,加大对再制造技术平台的政策扶持也是亟待解决的一个重要问题.显然,进一步提高我国高校在再制造领域的研发实力,加强校企之间产学研平台建设,将有利于加速再制造技术向产业化发展的速度,从而提升我国再制造水平的整体实力.

[1] 徐滨士.再制造工程的现状与前沿[J].材料热处理学报,2010,1(31):10-14.

[2] 徐滨士.再制造工程基础及其应用[M].哈尔滨:哈尔滨工业大学出版社,2005:10.

[3] 徐滨士.中国再制造工程及其新发展[J].今日工程机械,2012(20):8.

[4] 李明.煤矿设备再制造产业存在问题和解决措施初探[J].中国煤炭,2014,40(4):28-31.

[5] 王宗雄,鲍新华,任吉华.电刷镀的设备、镀液配方及应用[J].电镀与涂饰,2017,36(12):632-642.

[6] 徐滨士,朱绍华.表面工程的理论与技术[M].北京:国防工业出版社,1999.

[7] 柳建,孟凡军,殷凤良,等.热喷涂涂层与基体结合界面研究进展[J].材料工程,2017,45(1):101-110.

[8] 徐文,谢剑刚,吴贺利.激光表面强化材料在再制造修复研究中的应用[J].表面工程与再制造,2015(3):38-42.

[9] 邵珠强,李娜,王晓成,等.绿色激光再制造技术及其应用[J].装备制造技术,2017(6):75-77.

[10] 张传鑫,宋广平,孙跃,等.电子束物理气相沉积技术研究进展[J].材料导报,2012,26(z1):124-1280.