离心氨压缩机干气密封问题分析及优化措施

2018-03-23

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司50万t/a煤制甲醇及40万t/a醋酸项目分别于2008年、2016年建成投产。两套低温甲醇洗装置冷量均由氨压缩机提供,压缩机采用汽轮机驱动、双缸三段、中间补气、缸体水平中分结构,其密封采用带中间迷宫密封的串联干气密封,具有密封效果良好、现场无有害介质泄漏的特点。机组运行具有效率高、运行平稳、操作简洁等优点。

1 工艺流程

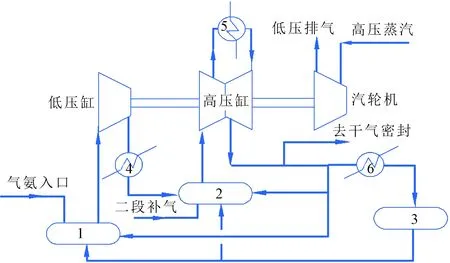

自低温甲醇洗装置来的气氨(-40 ℃、~36 kPa),进入压缩机入口分离器,分离可能夹带的液滴后,气氨进入压缩机低压缸一段进行压缩,经八级叶轮压缩后的气氨经冷却后进入二段分离器,与补气(4 ℃、0.26 MPa(g))混合后进入压缩机二段,经高压缸三级叶轮压缩,为降低压缩功耗,压缩后的气体被冷却后进入压缩机三段,经三级叶轮压缩后被氨冷凝器冷凝为液氨进入液氨储槽循环利用。该装置设计合理,设备安装紧凑,蒸汽能耗低,压缩功耗低。其工艺流程见图1。

为防止缸内高压氨气外漏,压缩机的高低压缸均采用带中间迷宫密封的串联干气密封。该密封在机组开停车时采用外部高压氮气作为密封气源,正常运行期间,采用高压缸出口气氨作为气源。密封设计合理,工艺介质泄漏量小,操作维护方便。

图1 工艺流程

注:1—入口分离器;2—二级分离器;3—液氨储槽;4、5—段间冷却器;6—氨冷凝器

2 干气密封

2.1 密封原理

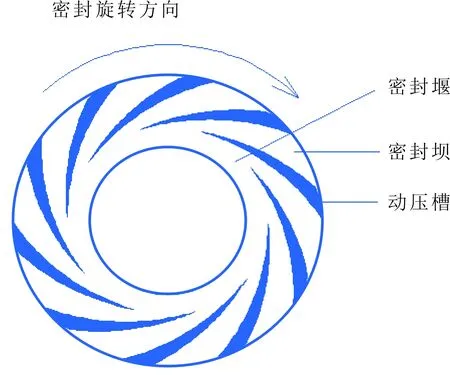

干气密封主要由两部分组成,静止部分包括静环、静密封O形圈、静环固定夹套。弹簧位于不锈钢弹簧座内,与推环配合,在机组转速为零时,借助弹簧力通过推环,使动静环密封面贴合,达到密封目的。在机组转速不为零时,静环借助弹簧力及气体力,与动环保持一定间隙(3μm左右),处于平衡状态,间隙内充满密封气体,形成稳定气膜,阻止压缩机缸内工艺气体泄漏,从而达到密封的作用。动环一般选用硬度高、刚性较好且耐磨的钨硅硬质合金制成,动环表面开有不同形状的沟槽,典型的槽型有U形、树型、镰刀型等。干气密封结构见图2。

图2 干气密封

2.2 本机组低压缸干气密封流程

来自压缩机出口的工艺气或开车氮气经过滤器过滤后,再经阀门减压并控制流量,分别进入低压缸驱动端和非驱动端一级密封腔,作为一级密封气源。低压氮气经过滤器后分4路,其中,2路经流量控制后分别进入低压缸驱动端和非驱动端二级密封腔,作为二级密封气源;另外,2路经限流孔板控制流量后分别进入驱动端及非驱动端作为后置隔离气源,其作用为隔离轴承箱油雾,防止油雾进入干气密封系统。低压缸干气密封流程见图3。

3 干气密封工作原理

动静环配合表面光洁度和平滑度都很高,其中动环上开有螺旋槽,不同的密封有不同的开槽形状,不同的槽形要求的转向不同,对称“T”形可以双向运行。密封气体注入密封体后,动环随压缩机转轴转动,槽内的密封气体被剪切从外缘流向中心,产生动压力。气体在向中心流动时遇到密封堰的阻挡,气体流动受阻,压力升高,从而将动、静环推开。静环依靠弹簧力调整位置与气体动压力保持平衡后,动、静环之间形成稳定间隙,间隙内充满密封气体,从而形成稳定气膜,达到密封工艺气体的作用。密封动环见图4。

图3 低压缸干气密封流程

注:A、B—过滤器;a、b—限流孔板;1、2、2、4、5、6—流量计

图4 干气密封动环

4 干气密封分类

4.1 单端面干气密封

单端面干气密封适用于被密封工艺介质无毒或者毒性较小的场合,工艺介质泄漏至大气环境中对人体及周围环境无害。

4.2 双端面干气密封

双端面干气密封适用于工艺介质不允许泄漏至大气中,但允许密封气体进入机体内的场所。相当于面对面布置两套单端面干气密封,有时2个密封共用1套动环。适用于没有火炬条件,允许少量密封气进入工艺系统内的情况,在2组密封之间通入氮气作为密封气源,控制密封氮气压力略高于工艺系统压力0.2~0.3 MPa(g),这样密封气始终沿着工艺气侧和大气侧泄漏,从而保证工艺气不泄漏至大气环境中。

4.3 串联干气密封

串联干气密封适用于允许工艺介质少量泄漏至大气环境的场合。1套串联式干气密封可以看作是2套或多套单端面干气密封首尾相连构成的,与单端面干气密封相同,密封气体为工艺气。通常情况为两级结构,第一级密封为主密封,起主要作用;另外一级为二级密封,起辅助密封的作用,通过第一级密封泄漏的工艺气体被引入火炬,剩余的泄漏气体作为二级密封的密封气,其漏气引至安全处放空处理。当第一级密封失效时,二级密封起到主要密封作用,从而避免大量工艺气体泄漏至大气中。

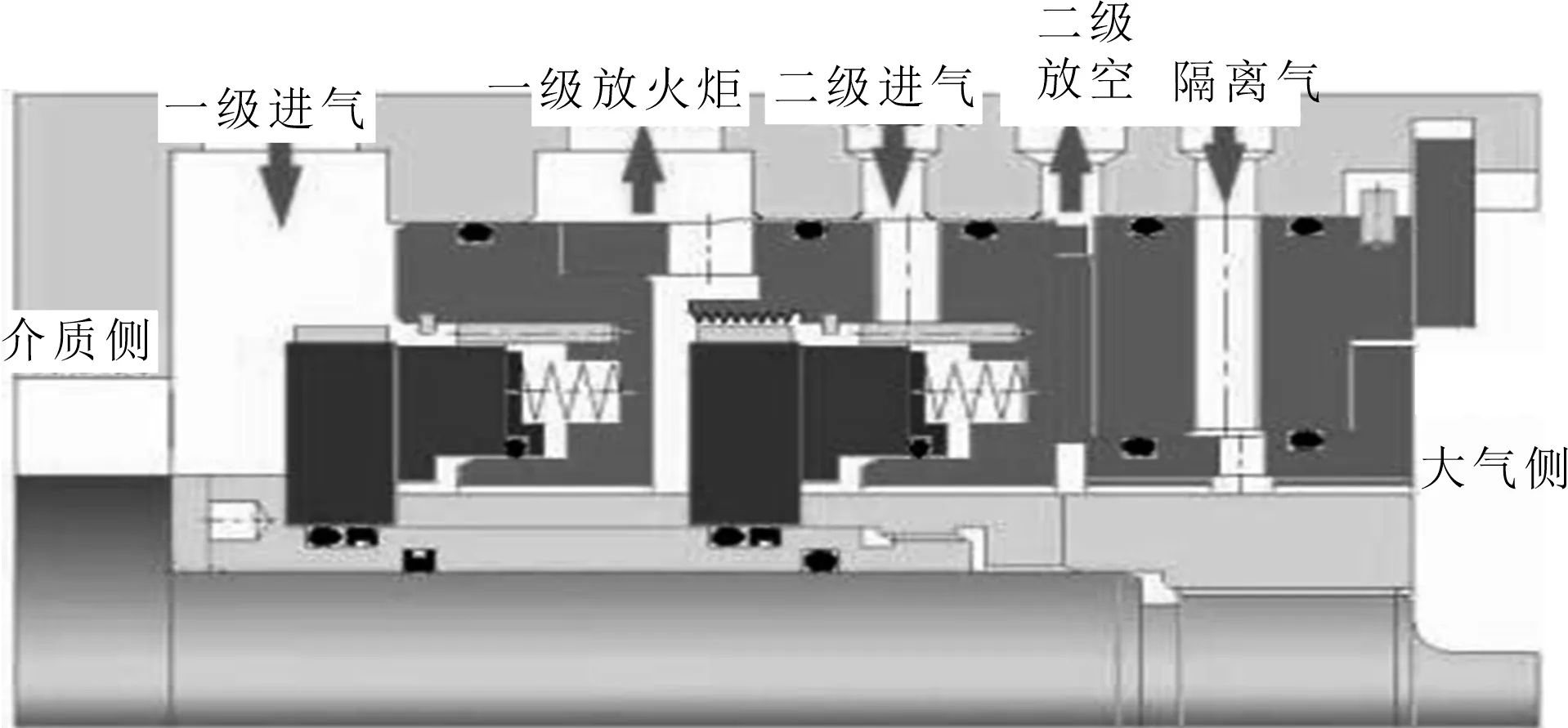

4.4 中间带迷宫密封的串联干气密封

中间带迷宫密封的串联干气密封适用于既不允许工艺气泄漏到大气中,也不允许密封气进入工艺气中的场所。在串联式干气密封中间增加迷宫密封,该类型密封主密封气利用工艺气体外,还需要另外一股氮气作为第二级密封的密封气源,从一级密封中泄漏的少量工艺气,在被氮气密封后泄漏排放到火炬系统,通过二级密封泄漏的全部为氮气排放到大气中,当第一级密封失效后,第二级密封同样起到辅助密封的作用。适用于易燃、易爆、危险性较大的工艺介质压缩机,如NH3气压缩机、H2压缩机、H2S压缩机等。中间带进气的串联干气密封见图5。

图5 中间带进气的串联干气密封

5 压缩机实际运行中出现的问题

5.1 干气密封进油

2015年4月12日,氨压缩机开车后,高压缸非驱动端一级密封泄漏气流量逐渐增大,由9 Nm3/h缓慢增大到满量程15 Nm3/h,最终泄漏气流量因流量计满量程无法确定,但泄漏气压力由10 kPa增大到100 kPa,因泄漏气量增大,液氨损失量过多,压缩机被迫停车。停车后对该密封进行检查,发现密封腔体中润滑油较多且润滑油中含有大量石墨粉末,对密封本体解体拆检,发现密封动环磨损严重,静密封后弹簧活动卡涩。通过分析,密封进油是本次密封损坏的根本原因。

5.1.1 密封进油原因分析

(1)该套密封使用时间长,并且前期开、停车频繁,密封外侧为轴承腔,轴承为金斯伯雷型轴承,安装在轴承腔内,采用润滑油强制润滑,运行时易产生油雾和油滴飞溅现象。密封与轴承间隙较小,在密封隔离气压力波动时,油雾很容易进入干气密封,由于密封腔体导淋长期处于关闭状态,未进行导淋排污,导致微量润滑油在密封腔内集聚。密封及轴承腔装配见图6。

图6 密封及轴承腔装配

(2)由于密封时间长,前期频繁开、停车,导致密封磨损碎屑积聚,且本次开车中大量润滑油与石墨粉末混合形成黏度很大的混合物,导致密封静环活动受阻,弹簧力不能很好地发挥,密封间气膜不稳定,最终导致密封泄漏气逐步增加,密封失效。

(3)机组停车检修时,密封外侧轴承温度探头预留口未进行有效封堵,使轴承润滑油通过该孔直接喷溅到干气密封外侧,导致后置隔离气失去隔离油雾作用,大量润滑油进入密封腔体。通过分析,这是导致该密封快速损坏的根本原因。

5.1.2 优化调整措施

(1)停机后重新启动油系统,检查润滑油喷溅情况,对未密封的轴承测温预留孔进行封堵,避免润滑油直接向干气密封喷溅。

(2)彻底清理密封腔体及密封气源管线,确保密封腔体干净,同时确保密封气源管线干净,防止杂质进入密封系统。

(3)加强密封导淋排油检查,定期对密封导淋进行排油处理,防止润滑油在密封腔体内积聚。调整后置隔离气压力稳定在20~30 kPa,保证发挥隔离油雾的作用。

5.1.3 运行效果反馈

通过优化调整,该密封自2015年4月12日投入运行后,密封运行效果良好。一级密封气泄漏压力稳定在25~36 kPa,泄漏气流量稳定在7.5~9 Nm3/h;二级密封放空腔导淋有微量润滑油排出,属于正常现象。

5.2 密封静环卡死

2016年8月6日,机组计划停车,停车后发现低压缸非驱动端密封泄漏气流量偏大,泄漏压力偏高,对比高压缸两侧密封及低压缸驱动端密封参数,判定该密封停车过程中损坏,必须进行检修。通过对该密封解体发现,一级密封静环卡死,不能正常活动,静环后推力弹簧部分弹性减弱,导致密封静环与动环间隙不能及时平衡,失去密封效果,密封外侧密封“O”形圈没有明显缺陷。

5.2.1 密封失效原因分析

(1)经检查机组历史数据,发现运行期间该密封进气压力波动频繁,导致动静环间隙频繁改变;密封气膜不稳定,导致静环后弹簧频繁伸缩;长时间高频率作用,导致弹簧疲劳;部分失去弹性作用,静环不能及时移动平衡动静环间隙。

(2)一二级密封腔室杂质较多,存在两方面原因:一是密封气源不洁净;二是缸体气体倒窜,主要原因在于停开车过程中和停车保护方面不达标,导致弹簧作用力不能有效发挥,静环因不能有效移动而失去密封效果。密封内弹簧及杂质情况见图7。

图7 密封弹簧及杂质

5.2.2 优化调整措施

(1)对机组运行时间及开、停车次数做好统计。一般年度大修时要对密封系统做全面检查,运行时间超过12 000 h后,要及时对密封内件进行检查或更换,特别是静环弹簧及密封体静密封O形圈必须进行检查更换。防止弹簧和密封O形圈老化,影响密封正常运行。

(2)机组开、停车期间,机组负荷调整幅度不得过大,特别是运行参数与停机参数偏差较大时,应特别注意温度、压力等变化幅度,防止参数出现过大、过快波动,尤其是对密封系统运行参数要特别敏感,必要时可以停止负荷加减,稳定后再进行调整。

5.2.3 效果反馈

在机组定期检修时,通过主动检查密封系统,发现了密封体O形圈老化发黏、密封气源过滤器开裂、隔离气密封梳齿破损等现象,为机组长周期运行排除了隐患。

5.3 密封动环破损

2016年10月3日,装置短停后开车,该机组开车后16 h发现低压缸驱动端密封泄漏气流量满量程,泄漏气压力上涨至80 kPa,密封腔体导淋氨味较大。通过分析,该气体中氨含量15%,而正常情况下不应含有氨气,判定该密封严重损坏失效,不得不停机拆检。通过检查发现,该密封一二级动环均严重磨损,其中一级动环碎裂(见图8),密封腔体及动静环间粉末杂质较多,该密封被严重损毁。

图8 损坏的动环

5.3.1 损毁原因分析

(1)密封气源杂质多,气体不洁净。在本次停车期间,发现该机组一段冷却器内漏,循环水漏进工艺气路系统,因工艺介质为氨气,氨与水混合形成腐蚀性很强的低浓度氨水,工艺气路管道材质为碳钢,导致气路管线内壁腐蚀产生大量锈蚀杂质,开车后大量杂质进入密封体使密封磨损失效。

(2)密封气源过滤器滤芯脱落,失去过滤效果,导致大量大颗粒杂质未能被有效过滤除掉,而进入密封体,导致密封磨损损毁。该机组密封气管线只有高压缸气源管线设置保温,其余管线均设置为伴热。

(3)低压缸密封气源流量较其他密封气源量偏大,大量杂质随密封气进入该密封体,导致其最先被损毁。

5.3.2 优化措施

(1)利用本次停机,对一段换热器进行堵漏处理,防止循环水进入系统。为防止换热器泄漏,循环水再次漏入系统,停机第一时间将循环水阀门关闭,并将水侧导淋打开排水,从根本上防止水再次漏入系统。

(2)在检修期间,对工艺气路系统及干气密封管路进行吹扫清理,排除掉管路内的固体杂质,防止杂质再次进入密封系统。

(3)更换密封气源过滤芯,确保安装牢固,保证其发挥过滤作用。在今后的运行中,关注其压差变化,当过滤器前后气体压差达到50 kPa时,对密封过滤器进行切换、更换滤芯。另外,过滤器滤芯安装时需专人把关,防止出现滤芯安装不到位而脱落的现象。

(4)严格密封系统运行参数统计,及时调整密封气流量及压力,及时分析、判断密封运行效果,对异常数据及时分析、总结,做好调整。

6 结语

通过对氨压机干气密封运行过程中出现的问题进行分析总结,及时检查、判断密封失效的原因,结合实际情况进行调整优化,及时有效地解决了干气密封进油、密封动环磨损、密封静环卡死等问题,从而确保机组长周期、稳定运行。

[1]谭清德,申文求.二氧化碳压缩机采用干气密封故障分析[J].大氮肥,2004,2(3):115-117.

[2] 董玉波,颜景杰.裂解气压缩机干气密封应用需注意的几个问题[J].石油化工设备技术,2011,2(5):51-55.

[3] 姬忠礼,邓志安,赵会军.泵和压缩机[M].北京:石油工业出版社,2008.

[4] 王绍良.化工设备基础[M].北京:化学工业出版社,2002.